Fターム[4F203AG03]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 一般形状、構造物品(用途物品優先) (571) | 積層体 (148)

Fターム[4F203AG03]に分類される特許

121 - 140 / 148

弾性ロール及びその製造方法、ならびに弾性ロールを有する電子写真プロセスカートリッジおよび画像形成装置

【課題】 軸芯体の周囲にゴム材料を被覆材料として形成し加硫硬化する方法において、金型を用いないで寸法精度の良好な弾性ロールの製造方法を提供する。

【解決手段】 弾性ロールの製造方法において、被覆材料の降伏応力が50Pa以上600Pa以下であり、かつチキソトロピーインデックスが2.0以上6.5以下である非ニュートン性液状の材料を円筒形状の塗工ヘッドを用いて被覆形成することで、寸法精度の良好な塗膜形成物が得られることを特徴としている。

(もっと読む)

空気入りタイヤの製造方法

【課題】 耐侯性を損なうことなく変色による外観の悪化を防止することを可能にした空気入りタイヤの製造方法を提供する。

【解決手段】 タイヤを加温した状態で、該タイヤの外皮の少なくとも一部に、ワックス、シリコーンオイル、カーボンブラック、無機鉱物、タルク及びフッ素樹脂からなる群より選ばれた少なくとも1種の成分を塗布する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】 耐侯性を損なうことなく変色による外観の悪化を防止することを可能にした空気入りタイヤ及びその製造方法を提供する。

【解決手段】 サイドウォール部2(タイヤ本体)の外皮を、ワックス、老化防止剤及びシリコーンオイルを実質的に含まず、かつ、ゴム、カーボンブラック、無機鉱物及びタルクからなる群より選ばれた少なくとも1種の成分を含む被覆層7で覆う。

(もっと読む)

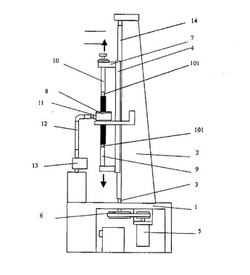

ゴムホースの成形方法および成形用層間エア抜き装置

【課題】常圧で加硫して製造されるゴムホースの品質の向上を可能とするゴムホースの成形方法および成形用層間エア抜き装置を提供する。

【解決手段】移動しつつ成形される未加硫ゴムホース1および中間ゴム層3bがハウジング7の進入口8から進入し、真空ポンプ11で空気Aが吸引されて吸引雰囲気となっているハウジング7の内部で、中間ゴム層3bがガイド10に案内されて未加硫ゴムホース1の外周に積層され、その際の層間のエアは真空ポンプ11によって吸引される。

(もっと読む)

エピクロルヒドリン系ゴム−フッ素樹脂積層体、積層ホースおよび積層体の製造方法

【課題】 フッ素樹脂層とエピクロルヒドリン系ゴム組成物層とが強固に加硫接着された加硫ゴム積層体、および積層ホースを提供する。

【解決手段】 大気圧プラズマ処理法により表面処理されたフッ素樹脂層の処理面とエピクロルヒドリン系ゴム組成物層とが加硫接着されてなるエピクロルヒドリン系ゴム−フッ素樹脂積層体において、

エピクロルヒドリン系ゴム組成物が、アミン系加硫剤、チオウレア系加硫剤、チアジアゾール系加硫剤、トリアジン系加硫剤、及び硫黄からなる群より選ばれる加硫剤を含有し、

大気圧プラズマ処理法が水素ガス、アルゴン及びヘリウムを含む混合ガス雰囲気で行なわれる積層体、および前記積層体からなり、フッ素樹脂を内層とし、エピクロルヒドリン系ゴムを外層とする積層ホース。

(もっと読む)

積層ゴム構造体の加硫用金型及び積層ゴム構造体の製造方法

【課題】各中間板が積層方向と直交する方向に位置ずれを生ずることがなく、しかも加硫用金型の加圧に伴う未加硫ゴム部材の流動によって各中間板の積層方向の間隔が変わることのない積層ゴム構造体の加硫用金型及び積層ゴム構造体の製造方法を提供することにある。

【解決手段】各中間板30,31の各貫通孔30a,31aには上側シャフト14及び下側シャフト15がそれぞれ挿通し、各中間板30,31が積層方向と直交する方向に位置ずれを生ずることがない。また、各中間板30,31は各貫通孔30a,31aが各テーパー部14a,15aと積層方向に係止する係止位置よりも積層方向外側への移動を規制されるので、加硫用金型10の加圧により流動する未加硫ゴム部材20によって各中間板30,31に積層方向の力が加わる場合でも、各中間板30,31は積層方向への位置ずれや変形を生ずることがない。

(もっと読む)

エピクロルヒドリン系ゴム−フッ素樹脂積層体、積層ホース、および積層体の製法

【課題】 フッ素樹脂層とエピクロルヒドリン系ゴム組成物層とが強固に加硫接着された加硫ゴム積層体、および積層ホースを提供する。

【解決手段】 大気圧プラズマ処理法により表面処理されたフッ素樹脂層の処理面とエピクロルヒドリン系ゴム組成物層とが加硫接着されてなるエピクロルヒドリン系ゴム−フッ素樹脂積層体において、エピクロルヒドリン系ゴム組成物が、2,3−ジメルカプトキノキサリンまたは6−メチルキノキサリン−2,3−ジチオカーボネート等のその誘導体を加硫剤として含有する積層体。および前記積層体からなり、フッ素樹脂を内層とし、エピクロルヒドリン系ゴム組成物を外層とする積層ホース。

(もっと読む)

樹脂層硬化装置及び樹脂層硬化方法

【課題】 樹脂層の硬化時に、冷却とともに基板を矯正でき、反りの発生を防止可能な樹脂層硬化装置及び樹脂層硬化方法を提供する。

【解決手段】 ディスク用の基板P1,P2が載置されるターンテーブル1、重ね合わされた基板P1,P2を貼り合せる貼合部2、紫外線を照射する紫外線照射部3とを備える。紫外線照射部3は、貼り合わせ後のディスクDに対して、紫外線Uを照射する光源31を備える。光源31と、ディスクDを載置するサセプタ4との間に、紫外線Uを透過する透明な材質で構成された冷却ガス吹付部32を配設する。冷却ガス吹付部32を、冷却ガスGを供給するガス供給装置41に、ガス導入部32bを介して接続する。冷却ガス吹付部32の底部に、吹き付け穴32aを多数形成する。

(もっと読む)

ゴム構造体の製造方法

【課題】 成形が容易で低コストで製造し得るゴム構造体の製造方法を提供する。

【解決手段】ゴム構造体の成形段階では、円筒状のエアバッグの外側に、ゴムとコードとを積層して円筒状の未加硫成形体を成形し、該成形体の加硫段階では、加硫金型内で前記エアバッグを加圧して膨らませることで、その外側の成形体を拡径すると共に、前記エアバッグおよび成形体を縮長させて、成形体を加硫成形する。これにより、一つのエアバッグを用いてゴム構造体の成形と加硫とを行うことができ、成形と加硫の一元化により、ゴム構造体の製造工程を簡略化できる。つまり、エアバッグはゴム構造体の成形から加硫まで成形体に装着したまま行うので、従来のように分割コア式ドラムの解体の手間が不要であり、加硫時にバッグを挿入する必要もなくなり、さらにシェーピングが不要となるため、製品皺の発生を防止して品質のよいゴム構造体を提供することができる。

(もっと読む)

導電性ゴム組成物及びそれを用いた導電性ゴムローラ

【課題】低硬度かつ耐汚染性の導電性ゴム組成物及びそれを用いた導電性ゴムローラを提供することである。

【解決手段】導電性芯金上に少なくとも弾性体層を形成する。前記弾性体層は、導電性ゴムに、軟化点が90℃〜180℃であるロジン樹脂、クマロン樹脂、テルペン樹脂のうち少なくとも1種を添加してなる導電性ゴム組成物を用いて形成する。前記導電性ゴム組成物の体積固有抵抗率が103Ω・cm〜109Ω・cmの範囲である。次に、前記弾性体層の上に表面層を形成し、導電性ゴムローラを製作する。

(もっと読む)

導電性ローラおよびその製造方法

【課題】端面或いはテーパー面からのリークによる画像不良等がない高精度な導電性ローラと、それを低コストに製造する方法を提供する。

【解決手段】少なくとも一つの導電性弾性体層を備え、最外層の導電性弾性体層のローラ端面或いはテーパー面の表面抵抗が、被当接部材に圧接して使用されるローラ面の表面抵抗に比べて高いことを特徴とする導電性ローラ、並びに、ポリマー原料と添加剤を配合し混練された未加硫ゴム組成物を、芯金とともに押し出すことで芯金上に未加硫ゴム組成物を被覆する工程と、該芯金上の未加硫ゴム組成物を圧接部材によって圧力をかけた状態で、回転させながら加熱を行う圧接回転加熱工程とを有する導電性ローラの製造方法において、該圧接部材が、ローラ長手方向の形状変化率が1%以上である部分を備えることを特徴とする導電性ローラの製造方法である。

(もっと読む)

ゴムホース加硫用の樹脂被覆部材の供給処理装置および供給処理方法

【課題】ゴムホース加硫用の樹脂被覆部材を円滑に粉砕装置に供給可能とするゴムホース加硫用の樹脂被覆部材の供給処理装置および供給処理方法を提供する。

【解決手段】加硫されたゴムホース12からはく離されて、連続して送り出される樹脂被覆部材13が、外周側面に切断刃部3を有する円筒状の回転刃2と回転ローラ4との間を通過して、切断刃部3によって長手方向所定間隔で切断または切込まれて粉砕装置7に供給される。

(もっと読む)

2層のインナーライナーを備えたタイヤ

【課題】タイヤの空気室内での空気の振動によって発生するノイズを低減する。

【解決手段】タイヤ10は、カーカス12と、インナーライナー14とを有する。インナーライナー14は、カーカス12に隣接している、非発泡ゴムからなる第1のインナーライナー層16と、タイヤ10の最も内側の表面19を形成する、発泡多孔ゴムからなる第2のインナーライナー層18とを有する。第2のインナーライナー層18は、硬化によって分解して窒素ガスを放出する窒素放出発泡剤を有する化合物を硬化させたものである。第2のインナーライナー層18は、最も内側の表面19に物理的に形成された、平均直径が50〜250μmの複数の空洞を有している開放セル構造を持っている。

(もっと読む)

磁性ゴムシート、トーンホイール、磁性ゴムシートの製造方法及びトーンホイールの製造方法

【課題】磁性粉末の量が少なくても有効な磁気効果を発現でき、しかも靭性に富んだ新規な磁性ゴムシート、これを用いたトーンホイール、磁性ゴムシートの製造方法及びトーンホイールの製造方法を提供する。

【解決手段】多数の線材を絡ませてなる微細多孔性シートmの微細孔m1…内にゴム材rが含浸し接着された基層部10aと、上記ゴムr材の層内に磁性粉末f…がリッチな状態で含有固定された表層部10bとが一体化されたシート状体Sからなることを特徴とする。

(もっと読む)

繊維補強ゴム成形体の製造方法

【課題】簡便な装置、方法により、裁断ロスが発生することなく、均一性の高い補強コード層を有する繊維補強ゴム成形体を製造することができる製造方法を提供する。

【解決手段】補強コード層20の直径をD、コード角をα、補強コード層の長さをLとしたとき、L≦(πD・tanα)/2であり、第1未加硫ゴム層形成工程、トッピングコードベルト14を、バイアス構造を構成するようにらせん状に複数層巻回する補強コード層20形成工程、第2未加硫ゴム層形成工程、及び加硫工程を有し、トッピングコードベルト14の幅をWとしたとき、W=(πD・cosα)/nであり、補強コード層形成工程は、トッピングコードベルトをコード角がαとなるように巻回配設する第1ベルト巻回工程、折返し工程、及び折り返したトッピングコードベルトを巻回してバイアス構造を構成するように巻回配設する第2ベルト巻回工程を有している繊維補強ゴム成形体の製造方法とする。

(もっと読む)

ジャケットの製造方法

【課題】 繰返し利用しても割れが発生するといったことがなく、また表面の段差などが転写されることのない搬送ベルトを製造するためのジャケットの製造方法を提案する。

【解決手段】 網状パターンを有する金型3に未加硫ゴムシート4を巻きつけて網状パターン2を設けたエンドレスの予備スリーブ5を作成し、該予備スリーブ5の外側に更にゴムシート7を巻き重ねて加硫一体化することによって搬送ベルトを製造するためのジャケット1を製造する。

(もっと読む)

空気入りタイヤの製造方法

【課題】 発泡ゴム層を有する空気入りタイヤの製造工程を改良することにより、不良の発生を低減して、製造品質を向上した空気入りタイヤの製造方法を提供する。

【解決手段】 複数のブロック列を含むトレッドパターンを有し、ブロック10が、タイヤ軸方向に対し傾きを持って、ショルダー部両側区域においては周方向隣接ブロック間で互いに略並行に、タイヤ幅方向に延びる複数本のサイプを有する空気入りタイヤであって、タイヤ半径方向外側からキャップゴム層とベースゴム層とを積層してなる二層構造を有し、かつ、ベースゴム層12のショアA硬度がキャップゴム層11のショアA硬度より大きいタイヤの製造方法である。成形工程にて、キャップゴム層11をアルミナ入り筒状独立気泡を含むゴム組成物により形成するとともに、キャップゴム層11の外表面に、アルミナ入り筒状独立気泡を含まない薄膜ゴム層30を設けた後、加硫工程を行う。

(もっと読む)

ポリマーフィルム及びその製造方法、これを用いた偏光板並びに液晶表示装置

【課題】光学特性及び偏光子との密着性に優れ、引張破断強度が改善された新規なポリマーフィルム及びその製造方法を提供する。

【解決手段】ポリビニルアセタール、架橋剤及び有機溶媒からなるポリマー溶液を、溶媒キャスト法でフィルム状に成形して得られたポリマーフィルムであって、該ポリマー溶液中の有機溶媒を揮発させる工程及び/または該ポリマーフィルムを得た後の工程で、ポリビニルアセタールを架橋度1〜60%まで架橋反応させて得られたポリマーフィルム及びその製造方法。

(もっと読む)

表面に凹凸形状を有するハードコート層の形成方法

【課題】 表面形状の予測可能性が高くしかも表面形状の調節が容易な、表面に凹凸形状を有するハードコート層の形成方法の提供。

【解決手段】 未硬化の電離放射線硬化型樹脂を含む層に対し、複数回の電離放射線照射を行い、前記電離放射線硬化型樹脂を硬化させてハードコート層を形成する方法であって、前記複数回の電離放射線照射のうち少なくとも1回は、電離放射線の透過部と非透過部を有するマスクを通して行い、前記電離放射線硬化型樹脂の硬化の程度が異なる部分を形成することにより凹凸形状を形成する、表面に凹凸形状を有するハードコート層の形成方法。

(もっと読む)

複合加硫ゴム成形品およびその製造法

【課題】充填剤の配合量が少なく、硬度が低い材料は金型との間でスリップが発生し難いことに注目し、これを高硬度材料の製品を成形する場合に応用した複合加硫ゴム成形品およびその製造法を提供する。

【解決手段】低硬度ゴム材によって表面が覆われた高硬度ゴム材よりなる複合加硫ゴム成形品。この複合加硫ゴム成形品は、高硬度成形ゴム材料を低硬度ゴム材料に挟み込んだ状態で、プランジャーを加圧することによってゴム材料群をポット内に流入させ、その際ポット内壁面-ゴム材料群間に隙間が設けられていて、プランジャーの加圧によって硬度の低い低硬度ゴム材料がポット内壁面側に押し出されることにより、低硬度ゴム材料が高硬度ゴム材料を包み込んだ状態とした後、引続きプランジャーの加圧によってゴム材料群を金型内に押出し、加硫成形を行うことによって製造される。

(もっと読む)

121 - 140 / 148

[ Back to top ]