Fターム[4F203AG03]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 一般形状、構造物品(用途物品優先) (571) | 積層体 (148)

Fターム[4F203AG03]に分類される特許

61 - 80 / 148

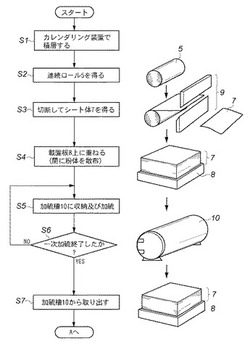

ゴム引布の成形方法、ダイヤフラムの製造方法

【課題】 ゴム引布の基布を構成する繊維の縦方向及び横方向の各特性の変動の影響を受けないゴム引布の成形方法、ダイヤフラムの製造方法の提供。

【解決手段】 基布の両面にゴムを塗設及び圧縮して3層構造に積層したゴム引布の連続ロールを切断してシート体7を得る切断工程と、切断された複数枚のシート体を載置板8上に重ねて載置して一次加硫する一次加硫工程と、一次加硫工程後のシート体を、一枚ずつ成形金型に装填し、加熱しつつ加圧して、シート体に対する二次加硫とプレス成形とを同時に行うプレス二次加硫工程とを備える。

(もっと読む)

ベルトスリーブの加硫用ジャケット

【課題】離型性と、ジャケットの寿命を改善できるベルトスリーブの加硫用ジャケットを提供する。

【解決手段】ベルトスリーブ7を加硫する際に使用するジャケット10であり、ブチルゴムにエチレン−α−オレフィンエラストマーを混合したゴム組成物を架橋した筒状体であり、該エチレン−α−オレフィンエラストマーのヨウ素価を10以下としたベルトスリーブ7の加硫用ジャケット10である。

(もっと読む)

ゴムローラーの製造方法

【課題】芯金を連続的にゴム材料と共押出後の芯金切断時に、芯金の端部へのゴム材料の付着を抑えると共に、仮に付着した場合であっても簡便な方法で付着したゴム材料を除去する。

【解決手段】(1)芯金の端部に離型剤を塗布する工程と、(2)クロスヘッドダイから外周上にゴム材料を被覆させた芯金を共押出する工程と、(3)共押出後のゴム材料を被覆させた芯金を、製品長さごとに、端部で切断する工程と、(4)切断後の前記芯金を被覆したゴム材料を加熱して、芯金上に弾性層を形成する工程と、(5)芯金の両側の端部上の弾性層を除去する工程と、を有するゴムローラーの製造方法。

(もっと読む)

ゴム成形物の製造方法

【課題】パーオキサイド加硫系ゴムを外皮に有するゴム成形物を、低コストで所望の形状に成形できるゴム成形物の製造方法を得る。

【解決手段】一次加硫後で最終加硫前のゴムホース12に対し、柔軟性と酸素非透過性とを有する被覆ゴム20で被覆し、所望の形状とした状態で最終加硫を行う。パーオキサイド加硫系ゴムを外皮ゴム増16に有するゴムホース12であっても、酸素を含まない熱媒体で最終加硫を行う必要がないので、低コストで所望の形状に成形できる。

(もっと読む)

空気入りタイヤの製造方法

【課題】加硫成形によって表面ゴム層の厚さが部分的に薄くなることがなく、表面ゴム層によるクラック防止効果を十分に得ることのできる空気入りタイヤの製造方法を提供する。

【解決手段】未加硫タイヤの外周面に溝幅方向中央側が溝幅方向両端側よりも厚く形成された補強ゴム5aを配置して表面ゴム層5を形成するようにしたので、溝4の底部の表面ゴム層5が薄くなることがなく、表面ゴム層5による溝4のクラック防止効果を十分に得ることができる。特に、互いに種類の異なるトレッド部材1a,1bの境界部分に溝4を配置した構成においては、トレッド部材1a,1bの境界部分から生ずるクラックの発生防止に効果的である。

(もっと読む)

接着接合部材及び該部材の製造方法

【課題】第1及び第2の被着部材を連鎖硬化接着剤により互いに接合する場合に、その連鎖硬化接着剤の連鎖硬化反応が途中で止まらないようにして、連鎖硬化接着剤全体を確実に硬化させる。

【解決手段】第1の被着部材2における被着接合部6の側方部に、第2の被着部材3側に突出する立設部12を被着接合部延設方向に沿って連続して形成し、第2の被着部材3における被着接合部7の側方部に、上記立設部12に当接することにより両被着部材2,3の被着接合部6,7間の隙間量を規定する当接部13を、被着接合部延設方向に沿って連続して形成する。

(もっと読む)

小片を等間隔に設置するための帯状体

【課題】機能表面を有する帯状体の小片(B)を、ひとつずつほぼ均等な隙間を設けて配列する手間を省略でき、機能表面を保護しながら、各々の保護材、すなわち個々の小片(B)の表面を保護している伸縮性剥離材(A)を除去する手間も省略でき、さらには、延伸プレス加硫に用いた場合においては、各小片(B)が規則的に延伸に追随することが出来、ほぼ等間隔で小片(B)をゴム製品表面に存在させることができる帯状体を提供する。

【解決手段】機能表面を有する帯状体(b−1)を型抜きして得られる少なくとも一部が繋がった状態の型抜きされた帯状体(b−2)に、帯状の伸縮性剥離材(a)を、該機能表面が該伸縮性剥離材(a)に埋没するように圧着し、そして帯状体(b−2)の繋がっている部分を切除することにより帯状体(b−2)を複数の独立した小片(B)とする。

(もっと読む)

未加硫ゴムベルトの加硫条件の設定方法

【課題】生産性を向上させるとともにコストを削減する。

【解決手段】未加硫ゴムベルトの加硫条件の設定方法は、まず、未加硫ゴムシートのゴム試料を種々の条件でプレス加硫し、その物性を評価して最適な加硫温度及び累積加硫度を設定する(S2〜S4)。次に、未加硫ゴムシートを含む積層体を所定時間ごとに測定する(S6)。次に、アーレニウスの反応式に、所定時間毎のゴム温度と、加硫温度とを代入して、所定時間毎の加硫度を算出するとともに、所定時間毎の累積加硫度を求める(S7)。そして、求められた所定時間毎の累積加硫度が設定された累積加硫度以上となる時間を決定する(S8)。

(もっと読む)

自動車用水系ホースの製法およびそれにより得られた自動車用水系ホース

【課題】振動吸収性に優れた自動車用水系ホースの製法を提供する。

【解決手段】EPDMおよびEPMの少なくとも一方と,過酸化物架橋剤とを含有し,加硫剤として硫黄を含有しない内層用材料を準備する工程と、EPDMと,硫黄とを含有する外層用材料を準備する工程と、これら材料を用いて内層1の外周に外層3が形成されてなるホース積層体を作製する工程と、上記ホース積層体を室温で24〜840時間放置した後,加硫接着することにより,上記加硫接着後の内層1の外周面近傍の架橋密度(a)と,上記内層1の内周面近傍の架橋密度(b)とが,下記の式(X)および(Y)を満たすように架橋密度を制御する工程とを備えた自動車用水系ホースの製法である。

a/b≦0.85 …(X)

b≧1.0×10-5(mol/cm3 )…(Y)

(もっと読む)

積層成形品の冷却装置

【課題】フィルム状積層品の表面状態を良好に保持しつつ均一で良好な冷却が実現できる冷却装置を提供する。

【解決手段】フィルム状に積層された成形品を冷却する冷却装置1であって、温調された矩形の冷却盤3と、該冷却盤3の一辺に蝶番5で連結されハニカム構造を有する押え板4とを備える。そして、前記押え板4は前記冷却盤3に近接・離隔可能になるとともに、前記冷却盤3に近接位置決めされた時の前記冷却盤3との距離が可変に設定可能となるように設けられ、前記冷却装置1は前記押え板4の旋回開放時にその位置を保持させる係止装置を備え、前記蝶番5は、前記押え板4の旋回閉鎖移動に対して抵抗力を発生するダンパー機能を有する。

(もっと読む)

ゴムホースの製法

【課題】本発明は熱空気加硫にて曲がりゴムホ−スを得るのに好適な製法を提供するものであり、外面ゴムを特定し、更に有機過酸化物を加硫剤として使用して加硫することによって耐熱性のあるゴムホ−スが得られる。

【解決手段】少なくとも内面ゴム、補強層、外面ゴムからなるゴムホースにあって、外面ゴムの表面を予め電子線照射により架橋し、当該外面ゴム表面の架橋度を適正加硫時の外面ゴムの100%モジュラスの値の90%以上になるように電子線架橋を行い、その後、熱空気加硫することを特徴とし、好ましくは未加硫ゴムホ−スを所定の長さに切断し、電子線照射装置内にてロ−リングを加えながら電子線を照射する。

(もっと読む)

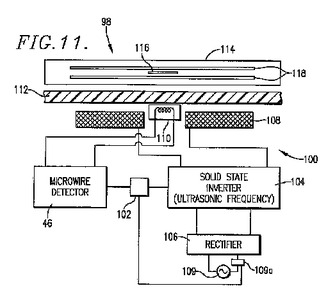

マイクロワイヤ制御オートクレーブおよび方法

部品、または部品プレカーソル(148、170)のようなオブジェクトの処理(例えば、成形、加熱、および/または硬化)用に、改良された処理装置(120、152)が提供され、このオブジェクトの処理は、処理中に、オブジェクトに関連する温度パラメータのワイヤレス検出を含む。オブジェクトは、適用された交流磁場の影響を受けて特有の再磁化応答を有する関連するマイクロワイヤ型センサ(150、174)を含む。装置(120、152)は、処理されるオブジェクトを保持する大きさの処理チャンバ(122、153)と、そのようなオブジェクトに隣接し、インターロゲーションのための交流磁場を発生することができ、センサ(150、174)の応答を検出することができる1つ以上のアンテナ(132、124、166)とを有する。検出された温度パラメータ情報は、装置コントローラ(146)によって、処理チャンバ(122、153)の中の所望の環境条件を維持するのに使用される。  (もっと読む)

(もっと読む)

伝動ベルト及び伝動ベルトの製造方法

【課題】 加工性、接着性、並びに耐磨耗性、耐久性に優れた伝動ベルト及び伝動ベルトの製造方法を提供する。

【解決手段】 歯付ベルト1は、ベルト長手方向に沿って複数の歯部2と、心線3を埋設した背部4から構成されるベルト本体を有し、前記歯部2の表面には必要に応じて歯布5が貼着されている。前記歯部2は、水素化ニトリルゴムを含有するゴム成分100質量部に対して、活性水素を含有する不飽和カルボン酸エステルを1〜50質量部配合されたゴム組成物の架橋物で構成される。前記不飽和カルボン酸エステルとして具体的には、水酸基及び/又はカルボキシル基を含有するメタクリル酸エステル及び/又はアクリル酸エステルを挙げることができる。

(もっと読む)

ダブルリブドベルトの製造方法

【課題】ダブルリブドベルトの製造分野における研磨レス工法を実現する。

【解決手段】(a)ベルト成形体49を第一ゴム層53が型付部9に対向し第二ゴム層54がブラダー3に対向するように配する。(b)第二ゴム層54の加硫を抑制しつつ、ブラダー3内に流動体を圧入して第一ゴム層53を型付部9に押圧し、この第一ゴム層53にリブ部52を形成して加硫する。(c)ベルト成形体49をベルト成形装置100から取り出して反転させ、このベルト成形体49を第二ゴム層54が型付部9に対向し第一ゴム層53がブラダー3に対向するように配する。(d)ブラダー3内に流動体を圧入して第二ゴム層54を型付部9に押圧し、この第二ゴム層54にリブ部52を形成すると共に加硫する。

(もっと読む)

反りを防止した成型ベルト、及びこの成型ベルトの製造方法

【課題】加硫成型後の加硫ゴム層の収縮に起因する凹反りを低減させる。

【解決手段】成型ベルト70は、収縮済帆布180と、加硫ゴム層181とを有する。収縮済帆布180は合成樹脂繊維から形成され、ベルト幅方向に熱収縮可能な未収縮帆布が加硫成型工程で所定温度以上に加熱されて収縮されたものである。加硫ゴム層181は、未加硫ゴムシートが加硫成型工程で加熱され、加硫されることにより得られたものである。所定温度に加熱されたときの、未収縮帆布の幅方向収縮率と、加硫ゴム層181のゴム膨張率との差は2%以内であって、または幅方向収縮率がゴム膨張率より高い。

(もっと読む)

樹脂−ゴム複合曲がりホース成型金型および成型方法

【課題】複雑な三次元形状を有し内面にしわやこぶ等の欠陥のない高品質の樹脂−ゴム複合曲がりホースを、低コストに製造可能な成型金型を提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホース成型金型であって、所望とする三次元形状を有する所定長の金型マンドレル2と、この金型マンドレル2を未加硫の樹脂−ゴム複合ホース11に挿入して前記金型マンドレル2の両端を固定するための固定金具3,4と、この固定金具3,4によって前記金型マンドレル2が所定形状に固定される共通台座5とからなると共に、前記金型マンドレル2が長手方向に2分割されてなる樹脂-ゴム複合曲がりホース成型金型1。

(もっと読む)

曲がりホース成型用マンドレル及びこれを用いた樹脂−ゴム複合曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面に傷のない高品質の樹脂−ゴム複合曲がりホースを、低コストで高精度に製造可能な曲がりホース成型用マンドレルを提供する。

【解決手段】樹脂チューブの外側に複数のゴム層とこの複数のゴム層間に介在する補強層とを被覆された樹脂−ゴム複合曲がりホースの成型に用いられる曲がりホース成型用マンドレルであって、可撓性チューブ2とこの可撓性チューブ2の外周に被覆されたゴム層3とから構成された曲がりホース成型用マンドレル1。

(もっと読む)

ゴムフィルム複合体の製造法

【課題】ゴムフィルムと基材フィルムの積層体からなり、その界面接着力に優れ、各種の装置や部品に組み込む際に安価な汎用接着剤で接着加工を行うことができ、組み込み作業の際の作業性が良好で、ゴムフィルムの表面粗度を光沢面や梨地等の任意の粗度に設定することができる。

【解決手段】基材フィルム、アクリル酸誘導体およびメタクリル酸誘導体から選ばれた少なくとも一つの化合物を配合してなるゴム組成物からなる未架橋ゴムフィルムおよびカバーシートの積層体に電子線照射による架橋処理を行い、しかるのち上記のカバーシートを剥離する方法において、基材フィルムの塗工法における耐溶剤性がカバーシートの該耐溶剤性より劣る積層体であり、電子線照射を少なくとも1回は基材フィルム側から行う。

(もっと読む)

基板加熱方法

【課題】簡単な工程で、加熱炉内で搬送ローラが設定時間を超えて停止することがなく、前記搬送ローラの熱変形を良好に阻止することを可能にする。

【解決手段】基板加熱装置45は、第1加熱炉82〜第5加熱炉90と、ガラス基板24を前記第1加熱炉82〜前記第5加熱炉90に搬送する搬送機構74とを備える。搬送機構74は、第1加熱炉82内に配置される複数の搬送ローラ76aを有しており、前記搬送ローラ76aが設定時間を超えて停止されると判断された際、前記搬送ローラ76aを一方向回転又は往復回転させて、前記搬送ローラ76aの片側過熱を防止している。

(もっと読む)

複合ゴムテープの製造方法及びゴム製筒体の製造方法

【課題】外観が円錐台形状のゴム製筒体の全体又は外面ゴム層を形成する材料として好適に使用可能な複合ゴムテープを提供するとともに、係る複合ゴムテープを用いたゴム製筒体の製造方法を提供する。

【解決手段】未加硫ゴムと短繊維1とを混合して得られる複合ゴムを、押出装置2に形成されたスリット状の押出口6から押し出すことによって、長さ方向Aに短繊維1が配向した複合ゴムテープ3を製造する方法であって、前記押出口6が円弧状のスリット形状とされ、押出口6から押し出された複合ゴムテープ3をさらに長さ方向Aに引張ることにより、複合ゴムテープ3の厚みの変化を抑制しつつ、テープ幅を変化させるようにする。

(もっと読む)

61 - 80 / 148

[ Back to top ]