Fターム[4F203DA11]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,276) | ゴムの加硫 (1,014)

Fターム[4F203DA11]に分類される特許

161 - 180 / 1,014

表面改質ゴム成形体の製造方法

【課題】加硫時における各種ゴム製品との離型性及び滑り性を向上し、かつそれら性能の持続性を向上するようにした表面改質ゴム成形体の製造方法を提供する。

【解決手段】ゴム成形体の表面に二官能性以上のラジカル重合性モノマーを塗布して加熱処理した後、その処理表面に(メタ)アクリロイル基を有するシロキサン化合物及びラジカル開始剤の混合物を塗布し、これを加熱処理するようにしたことを特徴とする。

(もっと読む)

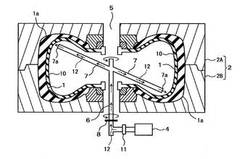

ゴム成形品の加硫方法及び装置

【課題】ゴム成形品の加硫時間を短縮することができる加硫方法及び装置を提供する。

【解決手段】代表的なゴム成形品であるタイヤの場合において、金型2に装着された未加硫タイヤ1の厚肉部であるショルダー部1aを、導波管3を通じてマイクロ波12であらかじめ加熱してから、ブラダー10に高圧水蒸気を充填して膨張させて通常の加硫成形を行なうようにする。

(もっと読む)

空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法

【課題】サイドウォール部におけるゴムの流動性を確保しながら、そのタイヤ外表面でのクラックを防止できる空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤTのサイドウォール部3の外表面に、最大高さRzが4μm以上であり且つスキューネスRskがRsk>0となる粗面部2を形成した。これにより、粗面部2が相応に粗く形成され、加硫成形時に未加硫ゴムの粘着を抑えてゴムの流動性を確保できるとともに、粗面部2に含まれる微小凹部の尖り具合が抑えられ、その箇所での歪みの集中を抑制してクラックの発生を有効に防止できる。

(もっと読む)

金属/エラストマー複合材及びその製造方法

【課題】設計の自由度が高く、種々の用途への展開が可能な金属/エラストマー複合材及びその製造方法を提供する。

【解決手段】金属/エラストマー複合材10は、連続孔を有するスポンジ状金属多孔質体11がエラストマーのマトリクス12に埋設されている。スポンジ状金属多孔質体11の連続孔にマトリクス12を構成するエラストマーが含浸している。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量であるとともに、空気透過防止性能およびユニフォミティに優れた空気入りタイヤを製造できる空気入りタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルムと、このフィルムの外周側に配置されたカーカス材とを有する円筒状体の幅方向両端部に、ビードリング25を外嵌して1次成形体G1を成形し、1次成形体G1の幅方向中央部を外周側に膨出させて、剛性内型11の外周面と相似形状を有する移送保持型9の内周面に吸引保持し、中立状態において、製造されるタイヤの内周面のプロファイルと略同じ形状の外周面を有する一定厚さのブラダー30を外嵌した剛性内型11を、この1次成形体Gの内部に配置した状態で、移送保持型9による吸引を停止して1次成形体G1をブラダー30の外周面に移載して、剛性内型11の外周面でグリーンタイヤを成形し、このグリーンタイヤを加硫する。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量であるとともに、空気透過防止性能およびユニフォミティに優れた空気入りタイヤを製造できる空気入りタイヤの製造方法を提供する。

【解決手段】ブチルゴムからなる最内周のインナーライナーと、この外周側に積層された熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルムと、この外周側に配置されたカーカス材とを有する円筒状体の幅方向両端部に、ビードリング25を外嵌して1次成形体G1を成形し、1次成形体G1の幅方向中央部を外周側に膨出させて、剛性内型11の外周面と相似形状を有する移送保持型9の内周面に吸引保持した状態でインナーライナーを予備加硫し、1次成形体G1に剛性内型11を内挿した後、移送保持型9による吸引を停止して1次成形体G1を剛性内型11の外周面に移載して、剛性内型11の外周面でグリーンタイヤを成形し、このグリーンタイヤを加硫する。

(もっと読む)

サイプ形成用ブレードの変形測定方法および寿命予測方法

【課題】簡単で迅速かつ正確にサイプ形成用ブレード20、21の突出部22、23における変形を測定する。

【解決手段】型ピース14および突出部22、23を有するサイプ形成用ブレード20、21からなる型モデル11に供給された未加硫ゴムを加硫して加硫済みゴムNとした後、型ピース14と加硫済みゴムNとを相対的に離隔させることで、突出部22、23を加硫済みゴムNから抜き出すとともに、該抜き出しにより突出部22、23に生じる最大変形量を測定するようにしたので、タイヤ加硫金型外において取り扱いの容易な小型のモデルを用いての変形量測定となり、この結果、その測定を容易で迅速かつ正確に行うことができる。

(もっと読む)

タイヤ加硫装置及びタイヤ

【課題】加硫後のタイヤからセクターモールドをスムーズに引き抜くことができるタイヤ加硫装置、及び、当該タイヤ加硫装置によって製造されるタイヤを提供する。

【解決手段】本発明に係るタイヤ加硫装置1は、弧状の形状を有し、未加硫の生タイヤTRのトレッド部にトレッドパターンを形成する複数のセクターモールド30を備える。セクターモールド30の内周面には、前記円環の中心CL側に向かって突出するとともに周方向に沿って延び、前記生タイヤTRのトレッド部にタイヤ周方向に延びるサイプ530を形成するブレード331〜333を設けている。前記セクターモールド30の分割数をnとした場合に、前記ブレード331〜333の周方向端縁342,343における径内側の端部に配置された傾斜部344,345は、前記周方向端縁342,343に対してθ≧180°/n傾斜する。

(もっと読む)

タイヤ加硫機

【課題】効率の良いボールネジ軸などを用いた昇降手段によってモールドの開閉を行うタイヤ加硫機において、駆動機構やブレーキの異常が発生してもモールドの開閉を停止できるタイヤ加硫機を提供する。

【解決手段】タイヤ加硫機1は、駆動機構59によりボールネジ軸55aを回転させてボールナット55bを上下方向に昇降させることにより、上モールド11を保持する上モールド取付部材20を昇降させ、駆動機構59と独立してボールネジ軸55aに直接連結された無励磁作動型の電磁ブレーキ57によって、ボールネジ軸55aを固定して上モールド取付部材20の昇降を停止する。

(もっと読む)

防振装置セット及びその製造方法

【課題】異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させる。

【解決手段】第1及び第2トルクロッドT1は、それぞれ、第2内筒部材4と、大外筒部10を有するブラケット1と、一対の主ばね部50,50を有する第2ゴム弾性体5と、第1及び第2空洞部53,54と、第1及び第2ストッパ6,7とを有していて、第2ゴム弾性体5並びに第1及び第2ストッパ6,7が第2内筒部材4及びブラケット1に加硫一体成形されている。第1トルクロッドT1のブラケット1における第1ストッパ6の第2軸直方向外側の部分には、孔部13が形成されている。第2トルクロッドのブラケットにおける第1ストッパの第2軸直方向外側の部分には、第1及び第2孔部が形成されている。第2トルクロッドの第2ゴム弾性体は、第2孔部内に大外筒部の内側と第1孔部とを仕切るように設けられた仕切部をさらに有している。

(もっと読む)

ブラダーレス空気入りタイヤの製造方法

【課題】ブラダーレス空気入りタイヤの製造方法に関し、ビード部のトウ部形状を所望する形状に正確かつ確実に形成し、製造工程、製造装置の一部を簡略化することにより、より低コスト化を図る。

【解決手段】タイヤ形状を成型する金型とビードリングとを具備した加硫機内に、生タイヤを装入した後、加硫成形する空気入りブラダーレスタイヤの製造方法において、ビードリングの外周面に、生ゴム製トウ部材を、円周方向に亘って貼り付け、生タイヤのビード部と、ビードリングに貼設された前記トウ部材とが接するように、前記生タイヤを加硫機内に装入した後、生タイヤとトウ部材を一体として加硫することによりブラダーレス空気入りタイヤを製造する。

(もっと読む)

ゴム組成物、及びそのゴム組成物を使用した振動ダンパー

【課題】高度なダンピング特性を有するエチレン−α−オレフィンエラストマー組成物および本組成物を用いた首振り振動ダンパーおよびその他の振動吸収装置を提供すること。

【解決手段】エチレン−α−オレフィンエラストマー100部と、約5000より大きい粘度平均分子量を有する実質的にイソブチレン又はブテンのポリマー20〜100部と含む組成物をパーオキサイド加硫したエチレン−α−オレフィンエラストマー組成物からなるゴム振動吸収要素を備える振動吸収装置。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】乗心地性能を損なうことなく、空洞共鳴によるロードノイズを低減できる空気入りタイヤとその製造方法を提供すること。

【解決手段】トレッド部3に埋設されたベルト層5の端部よりもタイヤ幅方向内側となる領域Aに、タイヤ内面から突出しつつタイヤ幅方向に延在する複数の突起10がタイヤ周方向に間隔を置いて形成した。これにより、タイヤTの空洞部の断面形状がタイヤ周方向において変化し、空洞共鳴によるロードノイズを低減できるとともに、タイヤの縦剛性の増加を抑えて、優れた乗心地性能を発揮することができる。

(もっと読む)

加硫用モールド

【課題】優れた耐久性を有しつつ、ベントホールの排気効率を向上させることができる加硫用モールドを提供する。

【解決手段】外管6の内側に、複数の内管8を密接させて嵌め込んで構成されたベントピース5を、加硫用モールドのベントホール3に着脱可能に埋設することにより、それぞれの内管8の通気路V1を通じての排気と、内管8どうしのすき間に形成された通気路V2を通じての排気が確保され、内管8を用いているので軸方向強度が高く、ベントピース5の横断面における内管8の開口総面積を大きくしても、実用上変形し難く優れた耐久性を得ることができる。

(もっと読む)

加硫ゴム及びその製造方法

【課題】タイヤ製造に用いられる加硫ゴムの粘弾性特性を改善させること。

【解決手段】S−(5−アミノペンチル)チオ硫酸またはその金属塩とゴム成分と充填剤と硫黄成分とを混練する第1工程と、前工程により得られた混練物を熱処理する第2工程とを有する加硫ゴムの製造方法、及び、該製造方法により得られる加硫ゴム。上記の第2工程の熱処理における温度条件は、120〜180℃の範囲であることが好ましい。本発明により、粘弾性特性を改善されたタイヤが提供可能となる。

(もっと読む)

タイヤ加硫装置

【課題】従来のプラダを用いたタイヤ加硫装置においては、生タイヤの加硫成形時、プラダからの押圧力により金型へ押し付けられたタイヤ幅方向中心部、即ち、トレッド形成部の生ゴムが、タイヤ幅方向両側となるサイドウォール形成部へ集まってしまう傾向があった。

【解決手段】生ゴムからなる生タイヤにブラダを装着して金型に組み込み、加熱・加圧状態で、ブラダにより生タイヤを金型に押し付け加硫成形を行うタイヤ加硫装置において、ブラダ11を、ゴム部材と、生タイヤ14が金型12に押し付けられた際に生ゴムが生タイヤの両側へ流れ込むのを防ぐ金属プレート13とを組み合わせて形成した。金属プレート13が、少なくとも生タイヤ14のタイヤサイド部に当接するタイヤサイド当接部に位置する。

(もっと読む)

タイヤ金型の設計方法およびタイヤ金型ならびに空気入りタイヤ

【課題】タイヤ金型や空気入りタイヤの製造上の効率を向上すること。

【解決手段】タイヤ金型のセクタをタイヤ周方向に少なくとも8個以上に等分割し、かつトレッド摩耗表示を有する有表示セクタ金型、およびトレッド摩耗表示を有さない無表示セクタ金型を設定する工程と、有表示セクタ金型および無表示セクタ金型の組み合わせを設定し、所定数のトレッド摩耗表示をタイヤ周方向で等間隔に配置する工程とを含む。これにより、トレッド摩耗表示を有する同じ構成のセクタ金型を用いることが可能になり、タイヤ金型や空気入りタイヤの製造上の効率を向上できる。

(もっと読む)

加硫金型の予熱方法および装置

【課題】エネルギーの浪費を抑制しつつ迅速に加硫金型37を予熱する。

【解決手段】検出センサ47によって検出された加硫金型37の温度が所定温度R2に到達した後、予熱目標温度R1に到達するまでの間、制御部54により制御弁43を絞って開度を小としたので、予熱目標温度R1に到達する直前における加硫金型37に対する加熱熱量が少なくなり、予熱目標温度R1からのオーバーシュート量が小さくなる。この結果、放熱により徐々に温度が低下して予熱目標温度R1に落ち着くまでの時間が短縮され、加硫金型37を迅速に予熱目標温度R1とすることができる。

(もっと読む)

タイヤ加硫機

【課題】モールドの高さに応じた調整を簡単にし、タイヤ加硫機の全高を低くする。

【解決手段】上モールド11と下モールド12とを閉じた状態で固定するロック機構60は、上モールド11の側方に配置されるとともに、上モールド取付部材20に上端部が固定され、下端部において複数の溝25aが上下方向に形成されたタイロッド25と、下モールド取付部材30に形成され、タイロッド25を通す貫通孔32aと、貫通孔32aを通ったタイロッド25の溝25aに対して水平方向に係合自在にされたロック爪73a、73bと、ロック爪73a、73bをタイロッド25に対して水平方向にのみ進退移動させるロック爪移動機構70とを備えている。

(もっと読む)

空気入りタイヤの製造方法

【課題】生タイヤを、タイヤ軸芯を水平とした縦向き状態にて剛性中子ごと加硫金型内に保持させ、かつ前記加硫金型をタイヤ軸心廻りで回転させながら加硫成形することを基本として、タイヤ軸方向の一方側、他方側でのタイヤ厚さを均一化しうるとともに、ガタによるRRO,RFVへの悪影響を緩和でき、タイヤのユニフォミティーをより向上させうる空気入りタイヤの製造方法を提供する。

【解決手段】剛性中子2を用い、その外表面に未加硫のタイヤ構成部材を順次貼り付けることにより、生タイヤTを形成する生タイヤ形成工程と、前記生タイヤTを、剛性中子2ごと加硫金型4内に投入して加硫成形する、加硫工程とを含む。前記生タイヤTは、タイヤ軸芯を水平とした縦向きにて、前記剛性中子2ごと加硫金型4内に保持され、しかも加硫工程は、前記加硫金型4をタイヤ軸心廻りで回転しながら加硫成形する。

(もっと読む)

161 - 180 / 1,014

[ Back to top ]