Fターム[4F203DA11]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,276) | ゴムの加硫 (1,014)

Fターム[4F203DA11]に分類される特許

141 - 160 / 1,014

タイヤケース及びタイヤトレッドの製造方法及び製造装置

【課題】内部のベルトの変形が生じないタイヤケース及びタイヤトレッドの円周方向に継ぎ目のないタイヤトレッドを少ない加硫工程によって効率良く製造することが可能なタイヤケース及びタイヤトレッドの製造方法及び製造装置を提供する。

【解決手段】未加硫のタイヤケース及び未加硫のタイヤトレッドを単一のモールドにより加硫し、加硫済みタイヤケース及び加硫済みタイヤトレッドを個別に製造する方法であって、モールド内に配置される未加硫のタイヤケースよりも半径方向外側にタイヤケースの外周面を取り囲む円環状金属板を配置し、円環状金属板よりも半径方向外側に円環状金属板の外周面に接するように円環状に形成された未加硫のタイヤトレッドを配置する形態とした。

(もっと読む)

タイヤ加硫用ブラダー

【課題】近年、車両の高速化に伴い操縦安定性の良い偏平率の小さなタイヤが増加しているが、これらのタイヤでは、加硫時のブラダーとの間のエアーの抜け方が変化し、従来の方法ではエアー残留による加硫故障が増加するようになった。

【解決手段】加硫ブラダー表面に設けるエアー抜き用の溝深さを、トレッドセンターからビード部へ向かうにつれ徐々に浅くする。即ち、直線的に、或いは緩やかな曲線を描いて浅くする。または、トレッド部、ショルダー部、サイドウォール部、ビード部などと部位別に段階的に浅くする。ブラダー表面の溝構成は、トレッドセンターに対して互いに交差する主溝と、主溝により区分される陸部に、細幅の溝からなるマイクログルーブまたはペブル模様により副溝を設け、ビード部の溝深さをトレッド部の溝深さの10%〜80%の範囲とする。但し、ビード部の溝深さは少なくとも0.1mm以上とする。

(もっと読む)

発泡ゴム成形体及びその製造方法

【課題】ゴム弾性の低下、及び圧縮永久歪みの発生を抑制することのできる発泡ゴム成形体及びその製造方法を提供する。

【解決手段】自動車ドアの周縁に取着される発泡ゴム成形体としてのドアウエザストリップは、EPDMを主成分とし、発泡剤としてマイクロカプセルを使用した発泡形態のスポンジゴムにより形成されている。スポンジゴムの内部にはマイクロカプセルの膨張により気泡空間50が多数形成される。また、各気泡空間50の内部には、発泡剤として用いられたマイクロカプセルの殻52が球体形状を維持しないで残存している。殻52はその全体が気泡空間50の内面50aとは完全に密着せずに、気泡空間50の剛性を低下させている。

(もっと読む)

タイヤ加硫用ブラダーの製造方法

【課題】使用時における界面剥離の発生を抑制したタイヤ加硫用ブラダーの製造方法を提供する。

【解決手段】未加硫のタイヤ加硫用ブラダーを金型内で加硫することにより加硫済みのタイヤ加硫用ブラダーを製造する方法である。金型内部の加硫圧力を1.0MPa以上10MPa以下とし、タイヤ加硫用ブラダーを構成するゴム配合物の架橋密度90%が達成されるまでの時間を3分以上とする。加硫時の金型温度を2段階以上で変化させるとともに、加硫開始時における第1の金型温度を、ゴム配合物の50%加硫温度とすることが好ましい。

(もっと読む)

トレッド製造装置及びトレッド製造方法

【課題】台タイヤに結合する環状のプレキュアトレッドの製造に要する時間を短縮して生産性を向上させる。

【解決手段】トレッド製造装置は、未加硫トレッド90の押出機10と、未加硫トレッド90が配置される剛体コア2と、加硫モールド内で未加硫トレッド90を加硫する加硫装置とを備えている。押出機10により未加硫トレッド90を押出成形して、剛体コア2の外周に、押出成形された未加硫トレッド90を環状に配置する。環状の未加硫トレッド90を剛体コア2とともに加硫モールドに収納して、加硫装置により未加硫トレッド90を加硫し、台タイヤに結合する環状のプレキュアトレッドを形成する。

(もっと読む)

空気入りタイヤの製造方法及びタイヤ加硫金型

【課題】タイヤ内部でのエア溜まりの形成を抑えて、エア入りを防止できるようにする。

【解決手段】グリーンタイヤGTを金型Mに装着して、その金型Mの内面にグリーンタイヤGTの外表面を密着させる装着工程と、グリーンタイヤGTを加熱して加硫成形を施す加硫工程と、金型Mから加硫済みタイヤを取り出す脱型工程とを備える空気入りタイヤの製造方法において、前記加硫工程にて、金型Mの内面に設けた振動部30(振動部31〜33)からグリーンタイヤGTに振動を与える。

(もっと読む)

タイヤモールド、空気入りタイヤの製造方法及び空気入りタイヤ

【課題】ゴムの流動性を確保しながら、タイヤ外表面でのクラックを防止できるタイヤモールド、空気入りタイヤの製造方法及び空気入りタイヤを提供する。

【解決手段】タイヤを加硫成型するためのタイヤモールドMにおいて、タイヤ外表面に押し当たるタイヤ成型面10に、最大高さRzが4μm以上であり、最大高さRzの20%を切断レベルcとしたときの負荷長さ率Rmr(c)が3.5%以上かつ最大高さRzの30%を切断レベルcとしたときの負荷長さ率Rmr(c)が25%以下である粗面成型部1を備える。

(もっと読む)

加硫制御システム

【課題】ゴム成形品の加硫時間を精度良く決定することができる加硫制御システムを提供する。

【解決手段】押出機2の吐出口8における帯状ゴム部材3の温度を測定する温度計9と、情報を帯状ゴム部材3に直接記録する記録手段10と、記録された情報を加硫装置7での加硫前に読み取る読取手段11と、加硫時間を決定するタイマー12と、それら温度計9、記録手段10、読取手段11及びタイマー12に接続する制御器14とを備えており、制御器14は、温度計9の測定温度を記録手段10により帯状ゴム部材3自体に記録させると共に、読取手段11を通じて取得した測定温度を基にして算出した加硫時間をタイマー12に設定する。

(もっと読む)

加硫缶の排水装置及び加硫装置

【課題】加硫缶内に溜まる加硫用蒸気の凝縮水を精度よく検出して、凝縮水を確実に加硫缶外に排水する。

【解決手段】加硫管2の排水装置10は、加硫缶2内に溜まる蒸気Sの凝縮水Wを、排水流路から加硫缶2外に排水する。密閉容器14は、加硫缶2の外部に配置されて、凝縮水Wと蒸気Sが流通可能に加硫缶2と連通し、加硫缶2内の凝縮水Wの水量に対応して内部の凝縮水Wの水量が変化する。水量検出手段20は、密閉容器14内の凝縮水Wの水量を、密閉容器14の外部に設けられた検出センサ21により検出する。排水装置10は、水量検出手段20の検出結果に基づいて排水流路を開閉し、加硫缶2から凝縮水Wを排水させる。

(もっと読む)

ゴム部材製造方法及び製造装置

【課題】未加硫ゴムの内部における金属ワイヤの食い込みや位置ずれ、或いは、接着性の低下を確実に防止するとともに、極めて短時間でゴム部材を製造することが可能なゴム部材製造方法及び製造装置を提供する。

【解決手段】未加硫ゴムをブローポイント以上の加硫度に達するまで加硫する第一の工程と、第一の工程を経た未加硫ゴムを当該未加硫ゴムの加硫度よりも高い加硫度まで加硫する第二の工程とを含み、第二の工程は、第一の工程を通過した未加硫ゴムを電磁誘導により加熱する形態とした。

(もっと読む)

タイヤ加硫用ブラダー及びタイヤ加硫装置

【課題】タイヤを均一に加硫することができるタイヤ加硫用ブラダー及びタイヤ加硫装置を提供することにある。

【解決手段】水蒸気が充填されて膨張するゴム袋体であるブラダーの内面に吸水体を固着する。

(もっと読む)

タイヤモールド及び空気入りタイヤの製造方法

【課題】接着不良やライトネスといった加硫成型時のゴム流れ不足による不具合を抑制しつつ、タイヤ外観の均一性を確保できるタイヤモールドと空気入りタイヤの製造方法を提供する。

【解決手段】タイヤ成型面10のサイドウォール部を成型する領域に、周方向に沿った環状の粗面成型部1を備え、粗面成型部1には、5〜300μmの突出高さで周方向CDに沿って螺旋状に延びる突起5を設けた。これにより、未加硫タイヤの粘着を抑えてゴムの流動性を確保するとともに、空気が周方向に流れるように促して残留を低減し、タイヤ外観の均一性の確保を図る。

(もっと読む)

蒸気加熱装置

【課題】 処理物の内外から効率良く昇温させ、加熱処理の処理時間を大幅に短縮させることができる蒸気加熱装置を提供することを目的とする。

【解決手段】 加硫缶30内に高温高圧の水蒸気を供給する水蒸気発生源と蒸気供給管33を備え、さらに、加硫缶30内にマイクロ波電力を供給するマイクロ波回路35とマイクロ波電力源44とを備え、前記加硫缶30に収納させた未加硫ゴムや半加硫ゴムなどのゴム製品46を高温高圧の水蒸気とマイクロ波電力とからなる加熱媒体に晒し、高温高圧の水蒸気とマイクロ波電力の相乗効果でゴム製品46の加硫処理に必要な昇温を短時間で行なうことができる構成となっている。

(もっと読む)

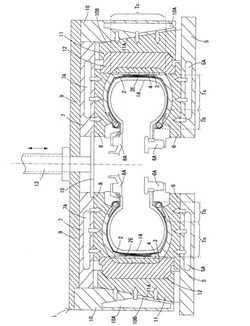

タイヤ加硫装置

【課題】未加硫タイヤの側面部を各部分に応じて加熱及び加硫して各部分の加硫度を適宜調節する。

【解決手段】タイヤ加硫装置1は、未加硫タイヤ90を収納する加硫モールド10と、加硫モールド10のタイヤ幅方向外側面に接触して未加硫タイヤ90の側面部92を加熱するプラテン20、30とを備え、加硫モールド10内で未加硫タイヤ90を加熱して加硫する。プラテン20、30の加硫モールド10に接触して伝熱する伝熱面22、32に、タイヤ周方向に沿って設けられて外表面が伝熱面22、32の一部を構成する、伝熱面22、32の部材よりも熱伝導率が低い低熱伝導部材23、33を設ける。低熱伝導部材23、33からの熱伝導を抑制しつつ、プラテン20、30で加硫モールド10を加熱して、未加硫タイヤ90の側面部92を加熱する。

(もっと読む)

ゴムクローラ製造装置

【課題】無端形状のゴムクローラにおける生産性の向上を図ることができるゴムクローラ製造装置を提供すること。

【解決手段】回転軸線回りに回転駆動され、周囲にゴムクローラが成形される複数の内型3A,3Bと、前記内型3A,3Bの周囲に前記ゴムクローラを成形する成形部7A,7Bと、前記ゴムクローラの外部を覆うとともに前記ゴムクローラに加硫を行う加硫部9と、を有し、前記複数の内型3A,3Bが、前記加硫部9の周囲に配置されるとともに、前記加硫部9が、前記内型3A,3Bに対して離間接近可能に構成され、前記加硫部9が、前記複数の内型3A,3Bに成形された前記ゴムクローラのいずれにも加硫を行えることを特徴とする。

(もっと読む)

蒸気加熱装置

【課題】 処理物の内外から効率良く昇温させ、加熱処理の処理時間を大幅に短縮させることができる蒸気加熱装置を提供することを目的とする。

【解決手段】 加硫缶30内に高温高圧の水蒸気を供給する水蒸気発生源と蒸気供給管33を備え、さらに、加硫缶30内にマイクロ波電力を供給するマイクロ波回路35とマイクロ波電力源44とを備え、前記加硫缶30に収納させた未加硫ゴムや半加硫ゴムなどのゴム製品46を高温高圧の水蒸気とマイクロ波電力とからなる加熱媒体に晒し、高温高圧の水蒸気とマイクロ波電力の相乗効果でゴム製品46の加硫処理に必要な昇温を短時間で行なうことができる構成となっている。

(もっと読む)

発泡ゴム成形体の製造方法

【課題】加硫成形のとき故障を起こさないようにしながら、ゴム成形体の任意の部分を発泡可能にするようにした発泡ゴム成形体の製造方法を提供する。

【解決手段】化学発泡剤及び比誘電率が10以上、融点が100℃以下、沸点が200℃以上である誘電性化合物を含む未加硫ゴム組成物から未加硫ゴム成形体を成形し、この未加硫ゴム成形体を前記化学発泡剤の分解温度よりも低い温度で加硫成形すると共に、加硫成形の前及び/又は加硫成形の間に、前記未加硫ゴム成形体の少なくとも一部分にマイクロ波を照射することを特徴とする。

(もっと読む)

タイヤ製造用ブラダーの製造方法

【課題】タイヤ製造時におけるタイヤとブラダーとの離型性能が優れ、その持続性を向上するようにしたタイヤ製造用ブラダーの製造方法を提供する。

【解決手段】ベースゴム層2の外周面側に表面改質ゴム層3を有するタイヤ製造用ブラダー1の製造方法であって、表面改質ゴム層3の未架橋体を、有機過酸化物により架橋可能な変性ブチルゴム組成物(A)又は(B)と、有機過酸化物とを含むゴム組成物から成形したゴム成形体の表面に(メタ)アクリロイル基を有するシロキサン化合物を塗布して構成すると共に、ベースゴム層2を変性ブチルゴム組成物(A)及び(B)とは異なるゴム組成物からなる未加硫体又は加硫体で構成し、このベースゴム層2の外周面側に表面改質ゴム層3の未架橋体を積層して加熱処理するようにしたことを特徴とする。

(もっと読む)

定着部材、定着部材の製造方法、定着用回転体、定着装置及び画像形成装置

【課題】本発明は、画像形成装置の定着装置の高速立ち上げが可能であって、低熱容量

(低密度)と高熱伝導率、かつ低ゴム硬度の、定着部材、定着部材の製造方法、定着用回

転体、定着装置及び画像形成装置を提供する。

【解決手段】本発明の定着部材は、熱源を内蔵する定着用回転体であって、該定着用回

転体と、当該定着用回転体に記録媒体を介して圧接する加圧部とのニップ部に、未定着ト

ナーを担持した記録媒体を搬送して未定着トナーを記録媒体に定着する定着用回転体を構

成している。そして、本発明の定着部材は、炭素繊維を含むシリコーンゴム中に空孔部を

含んで構成されている。

(もっと読む)

空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法

【課題】サイドウォール部におけるゴムの流動性を確保しながら、そのタイヤ外表面でのクラックを防止できる空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤTのサイドウォール部3の外表面に、最大高さRzが4μm以上であり且つスキューネスRskがRsk>0となる粗面部2を形成した。これにより、粗面部2が相応に粗く形成され、加硫成形時に未加硫ゴムの粘着を抑えてゴムの流動性を確保できるとともに、粗面部2に含まれる微小凹部の尖り具合が抑えられ、その箇所での歪みの集中を抑制してクラックの発生を有効に防止できる。

(もっと読む)

141 - 160 / 1,014

[ Back to top ]