Fターム[4F204AC03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 材料の状態、形態 (1,410) | シート状物 (381)

Fターム[4F204AC03]に分類される特許

201 - 220 / 381

インプリント用膜形成組成物、並びに構造体の製造方法及び構造体

【課題】基体上に塗布し、モールドを押し付けた際に、低いプレス圧力で構造体を得ることが可能なインプリント用膜形成組成物、並びにそのインプリント用膜形成組成物を用いた構造体の製造方法及び得られた構造体を提供する。

【解決手段】本発明に係るインプリント用膜形成組成物は、樹脂と、有機溶剤とを含有し、この有機溶剤が、大気圧における沸点が100〜200℃である特定溶剤を含む。構造体を製造する際には、本発明に係るインプリント用膜形成組成物を基体上に塗布して樹脂層を形成し、この樹脂層にモールドを押し付けた後、樹脂層からモールドを剥離する。

(もっと読む)

樹脂積層体の製造方法

【課題】異物の混入が無く、飛散防止性、耐擦傷性、透明性に優れた表面層を有する樹脂積層体を高生産性で製造する方法を提供する。

【解決手段】樹脂基材、該樹脂基材上に存在する該樹脂基材の飛散防止のための飛散防止層、及び該飛散防止層上に存在する硬化性混合物を硬化させた硬化塗膜層からなる樹脂積層体、並びにこの積層体の製造方法において、型上に硬化性混合物を硬化させてなる硬化塗膜層と、飛散防止層とが順次積層された積層膜を形成する第1の工程、前記積層膜の形成された型の少なくとも1枚を、前記積層膜が形成された面を内側に用いて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、及び、重合終了後、該重合により形成された樹脂基材上に、前記飛散防止層と、前記硬化塗膜層とが順次積層された樹脂積層体を鋳型から剥離する第4の工程を含む樹脂積層体の製造方法。

(もっと読む)

平面プレス装置および積層装置ならびにそれらを用いた積層方法

【課題】基材の凹凸に起因することなく、積層体を平滑化することができ、また、搬送用の帯状フィルムのコストダウンを図ると同時に、積層された樹脂が帯状フィルムに付着して積層体引き剥がし時に飛散せず、さらに、積層体に帯状フィルムの粗面が転写しない平面プレス装置および積層装置ならびにそれらを用いた積層方法を提供する。

【解決手段】相対向するプレス手段により、基材8aの凹凸面に樹脂層8dを形成してなる積層体をプレスして積層体表面を平滑化する平面プレス装置3であり、一対の帯状フィルムと、これら両帯状フィルム間に積層体を挟持させた状態で両帯状フィルムをその長手方向に搬送する搬送手段と、減圧下で両プレス手段12,13により積層体をプレスするための密閉空間部34を形成する密閉空間形成手段30と、密閉空間部34内を減圧状態に制御する圧力制御手段とを設けている。

(もっと読む)

圧縮成形用樹脂、樹脂封止装置、及び樹脂封止方法

【課題】作業効率を低下させずに、圧縮成形工程において基板上に相互に離間して複数配置された半導体素子同士の間への圧縮成形用樹脂の流動などを最小限に低減することで、樹脂封止不良を低減する。

【解決手段】圧縮成形工程前において、被成形品(102、104)の凹凸(104A)に対応して凸凹形状(120A)が形成されている。又、基板102上に相互に離間して複数配置された半導体素子104を圧縮成形工程によって封止する際に用いる圧縮成形用樹脂100であって、前記圧縮成形工程前において、前記各半導体素子104の配置位置104Aに対応して複数の凹部120Aが形成されている。

(もっと読む)

表面を加飾した複合材料成形品の製造方法と同方法により製造される複合材料成形品

【課題】複合材料成形品の成形と同時に、その表面に一体的に様々な加飾が可能であるとともに、模様などを任意に変更することも可能であり、しかも低コストで経時変化が生じない、表面に加飾を有する複合材料成形品の製造方法とその複合材料成形品を提供する。

【解決手段】加熱加圧成形により製造する複合材料の成形にあたり、その複合材料の同じ表面上に表面粗さの異なる2種類の離型フィルム(10a,10b) を配して加熱加圧成形を行い、或いは型表面と表面粗さの異なる離型フィルム(10a) を用いて加熱加圧成形を行い、加圧加熱成形と同時に複合材料成形品の成形表面を加飾する。

(もっと読む)

プリフォームの製造装置および製造方法

【課題】プリフォームの賦形性を良好にでき、しかも生産性に優れるプリフォームの製造装置および製造方法を提供する。

【解決手段】本発明のプリフォームの製造装置1は、底面11および底面11に近づくにつれて開口面積が小さくなるように傾斜している側面12でキャビティ13が形成された雌型10と、型が閉じられたときに底面11に当接する上面21、および、型が閉じられたときに雌型10の側面12との間に間隔が生じるように対向する複数の側面22を有する雄型20とを具備する。

(もっと読む)

肘掛の製造方法およびこれにより製造される肘掛

【課題】一体形成構造を有する肘掛を製造する製造方法を提供する。

【解決手段】隣り合う左右の乗客席の間に取付可能な肘掛を製造する製造方法が、第1組立鋳型41でプリプレグ32を成形することで、個人の持ち物の保持に適合され、スロット22を囲む環状壁21をそれぞれ有する2個の収容部2を別々に形成する工程と、第2組立鋳型61でプリプレグ32を成形することで、下方に延びる複数の脚部111を有する下枠部11と、脚部111の頂部に配置され脚部111を橋絡する上枠部12とを含む肘掛枠1を形成する工程と、収容部2を第2組立鋳型61の中に配置し、第2組立鋳型61で肘掛枠1を形成する間に、収容部2を上枠部12と結合し、これにより収容部2と肘掛枠1を有する一体構造一部分品を提供する工程とを含む。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】 成形工程の簡素化を図り、併せて成形の時間的効率および成形の熱効率の向上を図ることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】 加熱溶融した発泡性樹脂組成物を押出ヘッド2から一対のシート状に押し出して分割形式の金型1、1間に溶融状態の発泡樹脂シート3、3として配置する。分割形式の金型1、1間には、表皮材5および芯材4を配置して、芯材4で補強された表皮付きの発泡樹脂成形品を成形する。芯材4は一対の発泡樹脂シート3、3の間に配置する。表皮材5は、一対の発泡樹脂シート3、3の一方の外面に対向させて配置して成形する。

(もっと読む)

車両用成形天井及びその製造方法

【課題】本発明の目的は、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井及びその製造方法を提供することにある。

【解決手段】基材14に不織布17を介してPET繊維からなる不織布18を表面材20として積層して、ポリウレタン発泡体11に含浸させた接着剤を用いて接着形成した車両用成形天井において、前記不織布17の目付を10〜30g/m2の範囲にあるようにした。

(もっと読む)

感光性エレメント及びその製造方法

【課題】 光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生のない感光性樹脂層を積層することができる感光性エレメント及び光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生がなく、なおかつ安価な常圧下で加熱加圧するラミネータで感光性樹脂層を積層することができる、感光性エレメントの製造方法を提供する。

【解決手段】 表面粗さが0.01〜2μmの微細な凹凸を転写する感光性エレメントであり、その構成が支持フィルム(A)、感光性樹脂組成物層(B)及び保護フィルム(C)を含み、かつ前記保護フィルム(C)の感光性樹脂組成物層と接触する面のRaが0.05〜0.5μmである感光性エレメント及びその製造方法。

(もっと読む)

多層銅張積層板の製造方法、多層銅張積層板及びサイズ切替式銅箔位置規定治具

【課題】プレス段内の製品間に使用する金属板へのプリプレグの樹脂流れ付着を抑制することが可能な多層銅張積層板の製造方法、多層銅張積層板及びサイズ切替式銅箔位置規定治具を提供する。

【解決手段】予め回路形成された内層板とプリプレグと銅箔とを組合せ積層し積層体となす工程、前記積層体を金属板を用いて、プレス段内で加熱加圧し多層化接着する工程を有する多層銅張積層板の製造方法において、プレス段内の許容範囲内で積層体(製品)と金属板を交互に積載し上蓋を被せ加熱加圧する前に、内層板とプリプレグを組合せ、さらに前記内層板とプリプレグを銅箔と組合せる際に銅箔のセット位置を規定するサイズ切替式銅箔位置規定治具1、2を使用し、加熱加圧時に発生するプリプレグの樹脂流れ量に応じて銅箔の長さを変更し加熱加圧することで、プレス段内の積層体間に使用する金属板へのプリプレグの樹脂流れ付着を抑制する、多層銅張積層板の製造方法。

(もっと読む)

電気加熱加圧成形型及び射出成形型

【課題】この発明は、成形型の表面を局部的に加熱して、ワークを加熱し、軟化して変形加工を容易にし、又は射出成形型の表面を加熱して加圧加工を容易にし、又は合成樹脂の流動を円滑にすることを目的としたものである。

【解決手段】この発明は、織布又はシート材を加圧成形する成形型において、上型又は下型の一方又は両方の表面に、電熱加熱層を設けた電気加熱加圧成形型、又は溶融合成樹脂を成形固化する射出成形型において、上型又は下型の一方又は両方の表面又は表面に近接して、面状の電熱加熱層を設けると共に、溶融合成樹脂の射出手段及び前記上型又は下型の一方又は両方へ冷却手段を設けたことを特徴とする射出成形型により、目的を達成した。

(もっと読む)

繊維強化樹脂製賦形品およびその製造方法

【課題】側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止された繊維強化樹脂製賦形品を提供する。

【解決手段】本発明の繊維強化樹脂製賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成され、底面部10には、一方向に配向した繊維11が含まれ、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して85°〜90°で配向した繊維22が含まれ、もう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の繊維22が、第2側面部20bの立ち上がり方向に対して90°〜95°で配向するように入り込み、第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。

(もっと読む)

FRP成形用強化繊維基材の賦形装置及び賦形方法

【課題】表面に皺のない良質のプリフォームが自動的に得られる賦形装置及び方法を提供する。

【解決手段】賦形すべきプリフォーム(F)の形状に応じた外形の下金型(2)と、下金型に対向配置されると共に下金型に向けて押し付け可能に設けられた上金型(5)とを有し、下金型(2)にセットした被賦形基材(K)を上金型(5)により押し付け賦形してプリフォームを得るように構成された賦形装置(10)であって、上金型(5)は、被賦形基材の中央部(Kc)に対向する中央金型(5C)と、中央金型の周囲に配設された複数の横金型(5S)とに分割された構成とされ、中央金型(5C)を上下駆動する中央金型駆動手段(7)と、中央金型(5C)が押し付けている被賦形基材に対し、各横金型(5S)がその被賦形基材の中央外方部(Ks)を引き伸ばしながら押付けるように各横金型(5S)を駆動する横金型駆動手段(8)とを有するFRP成形用強化繊維基材の賦形装置及びそれを用いた賦形方法。

(もっと読む)

微細形状転写シートの成形方法および微細形状転写シートの成形装置

【課題】プレスを実施してもシート状基材表面に傷が付かず、また、緩衝材の表面粗さが転写することなくできる微細形状転写シートの成形方法と装置を提供する。

【解決手段】微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、プレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法ならびに成形方法であって、プレート板により押圧されるシート状の樹脂基材がその非成形面に保護フィルムが貼合されたものであることを特徴とする微細形状転写シートの成形方法。また、微細形状が表面に形成された金型と、金型の表面にシート状の樹脂基材を供給する機構と、金型の表面にシート状の樹脂基材を押圧するプレート板とを含む微細形状転写シートの成形装置であって、押圧前にシート状の樹脂基材の非成形面に保護フィルムを貼合する機構を設けたことを特徴とする微細形状転写シートの成形装置。

(もっと読む)

樹脂構造体の製造方法

【課題】 ハニカム形状などの複雑な形状の内部形状を有する中空構造体であっても、その成形を容易に行うことができるとともに、内部の樹脂層と外殻樹脂層とを密着させることができる樹脂構造体の製造方法を提供する。

【解決手段】 ハニカム形状のマクロセル構造体20におけるプリプレグの柔軟性が残留する範囲の硬化深度までマクロセル構造体20を予備加熱して硬化させる。次に、予備加熱したマクロセル構造体20の側壁に沿ってプリプレグ31,32を配置し、予備構造体40を生成する。続いて予備構造体40におけるプリプレグ31,32の内側を真空吸引しながら予備構造体40を加熱する。その後、成形型5内で予備構造体40に対して内圧付与を行うとともに本加熱して予備構造体40を硬化させ、樹脂構造体1を製造する。

(もっと読む)

プレス成形用クッション材、その製造方法およびそれを用いたプレス成形方法

【課題】被成形体全体に均等にプレス圧を伝達するための成形生に優れたプレス成形用クッション材およびそれを用いたプレス成形方法を提供する。

【解決手段】熱プレス成形用のクッション材は、1層または2層以上のフェルト層14と、超高分子ポリオレフィンを含む1層または2層以上のポリマー層12a,12bと、を具備する。このクッション材はフェルト層とポリマー層とが交互に積層接着されており、表面に凹凸形状を有する電子機器部品を含む被成形体を熱プレス成形するために使用される。

(もっと読む)

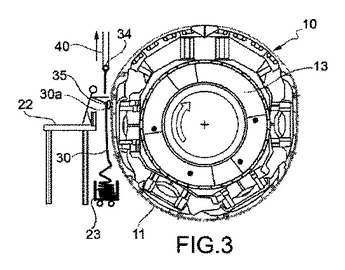

重合される複合材料から成る機体胴部の周囲に真空バッグを用いる方法

真空バッグは、縦軸(x)回りの回転体形状を有する心棒(10)外面に積層により形成され、重合される複合材料から成る機体胴部(11)の周囲に用いられる。機体胴部(11)の縦方向長さに対応する横幅を持つシート(30)形状のバッグ材料が、心棒に沿って供給される。シートの第1横方向端部(30a)が胴部(11)又は心棒(10)の外面に固着又は封着される。その後、心棒が軸(x)の回りに回転され、胴部(11)の回りにシート(30)を巻き付ける。心棒(10)が回転している間、シート(30)の対向する軸方向端部(30d)が心棒(10)に封着される。最後に、シートの第2横方向端部(30b)が胴部(11)又は心棒の外面に封着される。  (もっと読む)

(もっと読む)

樹脂封止装置および樹脂投入方法

【課題】樹脂を金型に投入するための樹脂投入機構が、誤って投入すべき樹脂を持ち帰っていないかを検知する。

【解決手段】対向して配置された上金型102、下金型104と、該金型間に進入可能とされ保持する樹脂シート150を下金型104に対して投入する樹脂投入機構120を備えた樹脂封止装置100であって、樹脂投入機構120が金型間から退避する途中または退避後に、樹脂投入機構120による樹脂シート150の保持/非保持を検知する検知機構144を備える。

(もっと読む)

プラスチック薄膜の製造方法

【課題】貫通孔を成形すると同時に残膜を材料薄膜から分離除去することができるとともに、遊離した残膜を同時に処理できるプラスチック薄膜の製造方法を提供する。

【解決手段】厚み方向に貫通する複数の貫通孔を備えるプラスチック薄膜の製造方法であって、材料薄膜を、少なくとも塑性変形可能温度まで加熱する加熱工程S1と、加熱した材料薄膜を、貫通孔を形成する押し型と対向型部との間で加圧して、上記押し型を上記材料薄膜に押し入れる1次加圧工程S2と、上記押し型を押し入れた材料薄膜を、上記押し型による塑性変形が制限される温度以下まで冷却する冷却工程S3と、上記押し型を押し入れた材料薄膜を上記対向型部から離間させる中間脱型工程S4と、上記材料薄膜を、上記押し型と変形可能な対向基材との間で再加圧することにより、上記押し型の先端部と上記対向基材との間に残留する残膜を上記材料薄膜から分離させる2次加圧工程S6とを含んで構成される。

(もっと読む)

201 - 220 / 381

[ Back to top ]