Fターム[4F204AH73]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 光学部品(←ホログラム、偏光体) (1,202)

Fターム[4F204AH73]の下位に属するFターム

レンズ(眼鏡レンズ、コンタクトレンズ) (377)

特殊レンズ(←フレネルレンズ) (289)

プリズム (21)

光伝送体(←光ファイバー、ケーブル) (9)

光反射体、鏡 (8)

光学情報担体、光ディスク (33)

眼鏡フレーム (2)

Fターム[4F204AH73]に分類される特許

161 - 180 / 463

光学物品の製造方法および製造装置

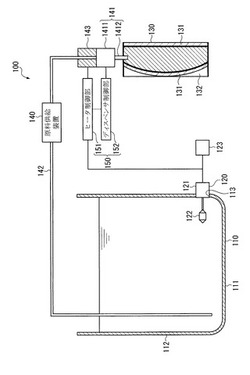

【課題】原料自身の特性や調合後の時間経過等の理由で、粘度が高く、常温での注入が困難な原料組成物についてもスムーズな注入を実現するとともに、原料組成物のポットライフにも悪影響のない光学物品の製造方法および製造装置を提供すること。

【解決手段】製造装置100は、原料組成物を収納するタンク110と、タンク110内部で原料組成物の粘度を測定する粘度計120と、原料組成物を重合硬化させるモールド130と、モールド130へ原料組成物を供給する原料供給装置140と、原料組成物の注入直前の加熱温度を制御する制御部150と、を備えている。原料供給装置140は、モールド130の内部に原料組成物を注入するディスペンサ141と、このディスペンサ141に接続される原料流通管142と、原料流通管142を覆い、ディスペンサ141に隣接したヒータ143と、を備えている。

(もっと読む)

光学素子の製造

本発明の一局面に従う方法は、基板(10)を準備するステップ;複製側において、各複製区画が1つの光学素子の表面構造を定義する複数の複製区画(4)を備えるともに、接触スペーサ部が複製側において、複製区画(4)の最外部のフィーチャよりもさらに突出した、少なくとも1つの接触スペーサ部(7)をさらに備えるツールを準備するステップ;ツールを基板のフィーチャと位置合わせして、ツールおよび基板の間に複製材料(21)を有してツールおよび基板の第1の側を一緒に運び、接触スペーサ部が基板の第1の側に接触して、それによりスペーサ部を基板の第1の側に固着させ、それにより基板ツールアセンブリを作製するステップ;基板ツールアセンブリを硬化ステーション(53,57)へと位置変えをして、複製材料を硬化ステーションにおいて硬化させるステップ;基板に固着した硬化した複製材料と一体となった基板から、ツールを分離するステップを含む。  (もっと読む)

(もっと読む)

複合光学素子の製造方法

【課題】簡単な金型構造で、かつガラス基材の直径も大きくすることなく、非球面成形金型から容易に離型が可能な複合光学素子の製造方法を提供することを目的とする。

【解決手段】成形すべき光学機能有効面の反転形状およびその外縁面を有する成形面を持ち、外縁面に外部から供給されるガスを射出する孔部を持つ成形型を準備する第1工程、成形面上またはガラス基材上にエネルギー硬化型樹脂を吐出し、エネルギー硬化型樹脂を挟むように成形面とガラス基材とを配置する第2工程、エネルギー硬化型樹脂が予め定められた厚みになるようガラス基材または成形型を所定の位置まで移動する第3工程、エネルギー硬化型樹脂にエネルギー線を照射して、エネルギー硬化型樹脂を硬化させて硬化樹脂層を成形する第4工程、孔部からガスを射出して硬化樹脂層に吹きつける第5工程、ガラス基材と硬化樹脂層が一体となった複合光学素子を成形型から離型する第6工程とを備える。

(もっと読む)

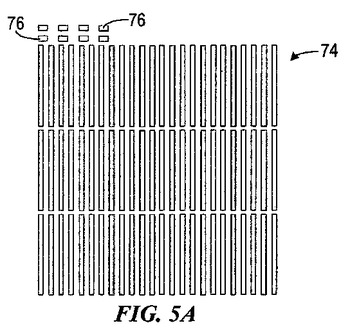

空間位相フィーチャ・ロケーション

基板上のアラインメント・マークを突き止める方法を説明する。一般に、基板は、基板アラインメント・マークに隣接する1つまたは複数のロケータ・マークを含む。ロケータ・マークは、減らされた大きさの相対変位を伴ってリソグラフィ・システム内で基板をテンプレートと位置合わせするのに基板アラインメント・マークを使用できるように、基板アラインメント・マークの相対ロケーションを提供する。  (もっと読む)

(もっと読む)

LEDアッセンブリの光透過樹脂レンズの成型方法

【課題】LEDアッセンブリの光透過樹脂レンズの成型方法を提供する。

【解決手段】透光性の塑性材料または非塑性材料からなる成型金型2を用い、透過レンズの成型用樹脂材料として、光反応開始材を添加して電子ビーム照射又は紫外線により迅速に固化する光透過性樹脂材料3.3aを選択し、

1以上のLED素子11を搭載したLEDアッセンブリ基台10を該金型にセットし、

該樹脂を注入し、電子ビーム41又は紫外線51を該光透過性金型外から照射して、金型内の注入樹脂を固化することにより、成型工程を短縮化する。

(もっと読む)

成形装置、成形方法、成形プログラム

【課題】多様な形状の複合型光学素子を高精度に成形することが可能な成形技術を提供する。

【解決手段】保持ヤトイ8に載置されたガラス基材7に光硬化型樹脂4を供給して金型6により成形する成形装置20において、ガラス基材7の姿勢を検出するスポット検出光学系14と、ガラス基材7の姿勢を調整する姿勢調整機構9と、スポット検出光学系14から得られたガラス基材7の光軸のズレを補正するように姿勢調整機構9を介して保持ヤトイ8上のガラス基材7の姿勢を調整する制御演算部30を備え、ガラス基材7の表面7aおよび裏面7b等の光学面の中心と、金型6の成形面6aの軸とが一致する状態で光硬化型樹脂4の成形を行うことで、ガラス基材7および光硬化型樹脂4からなる樹脂層の光軸を一致させて、高精度な複合型光学素子を得る。

(もっと読む)

微細形状転写シートの成形方法および微細形状転写シートの成形装置

【課題】プレスを実施してもシート状基材表面に傷が付かず、また、緩衝材の表面粗さが転写することなくできる微細形状転写シートの成形方法と装置を提供する。

【解決手段】微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、プレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法ならびに成形方法であって、プレート板により押圧されるシート状の樹脂基材がその非成形面に保護フィルムが貼合されたものであることを特徴とする微細形状転写シートの成形方法。また、微細形状が表面に形成された金型と、金型の表面にシート状の樹脂基材を供給する機構と、金型の表面にシート状の樹脂基材を押圧するプレート板とを含む微細形状転写シートの成形装置であって、押圧前にシート状の樹脂基材の非成形面に保護フィルムを貼合する機構を設けたことを特徴とする微細形状転写シートの成形装置。

(もっと読む)

レンズシートの製造方法

【課題】添加剤の使用をせず、従来に比して型と樹脂組成物との剥離性が向上することを可能にする成形方法を提供する。

【解決手段】レンズ型を洗浄する洗浄工程と、洗浄後の前記レンズ型を大気中で乾燥する乾燥工程と、透光性基材9と前記レンズ型7との間に活性エネルギー線硬化性組成物10を供給し、前記透光性基材を通して活性エネルギー線を照射することで前記活性エネルギー線硬化性組成物を硬化して前記レンズ型と相補的な形状で活性化エネルギー線硬化樹脂からなるレンズ部を形成する硬化工程と、レンズ部及び前記透光性基材を一体として前記レンズ型から離型することにより、少なくとも前記透光性基材の一方の面上にレンズ部を備えたレンズシートを形成する離型工程と、を含むレンズシートの製造方法。

(もっと読む)

加圧成形装置及び加圧成形方法ならびに成形品

【課題】成形品の形状及び重量を高精度に安定して提供可能で、特に、加熱流動性が低い樹脂を用いて成形することも可能とする加圧成形装置及び加圧成形方法ならびにその成形品を提供すること。

【解決手段】対向する2つのプレス駒11,13と、該プレス駒11,13との間で成形用キャビティを形成する外駒15と、キャビティと外駒外部とを連通して外駒15に設けられる少なくとも1つの連通口17と、該連通口17の閉鎖手段とを備える加圧成形装置により、2つのプレス駒11,13間の押圧力により、キャビティと外部とを連通して外駒15に設けられる少なくとも1つの連通口17から不要となった樹脂材料が押し出され、2つのプレス駒11,13がキャビティ寸法位置に到達した時点で、連通口閉鎖手段により閉鎖することで、投入された樹脂材料にキャビティで設定されている寸法を正確に与える。

(もっと読む)

基材レス機能性部材の製造方法

【課題】特定の機能を発揮しうる機能性部材に関し、基材を有することにより生じる弊害、即ち、機能性部材のカールの発生を防止しつつ当該部材の薄型化が可能な基材レス機能性部材を、効率良く製造する方法を提供する。

【解決手段】本発明の基材レス機能性部材10は、(1)基材1と、所定の凹凸パターンを有する型2との間に、凹凸パターンを転写するための電離放射線硬化型樹脂を含む機能層3を充填する工程、(2)充填された機能層3に電離放射線を照射して機能層3を半硬化させた後、機能層3及び基材1を型2から剥離する工程、(3)機能層3の一部に接着シート4を貼り付け、接着シート4が貼り付いた部分を起点にして機能層3を基材1から剥離する工程を順に行うことにより製造するものである。

(もっと読む)

光学素子の製造方法

【課題】硬化時間の短縮を図りつつ成形後のアニールが不要な光学素子の製造方法を提供する。

【解決手段】熱硬化性樹脂に対し平均粒径が1〜30nmの無機微粒子を添加して有機無機複合材料を得る工程と、前記有機無機複合材料を加熱・硬化させて成形する工程と、を有する光学素子1の製造方法が開示されている。また無機微粒子がシランカップリング剤により表面修飾されており、熱硬化性樹脂がシリコーン系樹脂、アクリル系樹脂、アリルエステル系樹脂からなる。

(もっと読む)

光学素子の成形方法

【課題】成形素材に存する部分的な欠陥を光学有効径外に位置させる。

【解決手段】この光学素子の成形方法は、部分的な欠陥を有するプリフォーム38を上型23及び下型24間に配置し加熱加圧して光学素子39を成形するものであり、プリフォーム38を加圧して変形させ、欠陥138が成形後の光学素子39の光学有効径D1,D2外に位置するように、上型23及び下型24間にプリフォーム38を配置する工程を有する。

(もっと読む)

熱プレス成形装置及び同装置のための金型システム

【課題】熱プレス成形において、熱可塑性板とスタンパとの接触状態を均一化する。

【解決手段】ボルスタ102と、スライド104と、スライド104を駆動する駆動装置106とを有するプレス装置と、ダイセット112,114を有する熱プレス成形装置100であり、ダイセット112,114は、内部に収容空間を有する枠体120と、枠体120の内部に挿入され、収容空間の容積を可変するようにスライドする熱板136と、収容空間に収容され、収容空間が縮小するように底板がスライドすると圧縮されるゴム部材138と、枠体に取り付けられ、収容空間に面する内面とスタンパ142を支持する外面とを有する可撓な天板140とを有する。収容空間が縮小するように熱板136がスライドすると、天板140は圧縮されたゴム部材138の弾性力を内面に受けて外方へ変形する。

(もっと読む)

光学部材の製造方法およびこの製造方法により形成された光学部材

【課題】ナノコンポジット材料を短時間で均一な性状で作製し、このナノコンポジット材料を用いて所望の光学特性に安定して成形できる光学部材の製造方法およびこの製造方法により形成された光学部材を提供する。

【解決手段】無機微粒子が熱可塑性樹脂に含有されてなるナノコンポジット材料を調製し、該調製されたナノコンポジット材料から光学部材を形成する光学部材の製造方法であって、無機微粒子を含有した高分子を溶液中で合成する第1の工程S1と、第1の工程S1で得られる高分子を含む溶液を乾燥固化させ、比表面積(表面積/体積)が15mm−1以上の乾燥したナノコンポジット材料を取り出す第2の工程S2と、第2の工程S2で取り出したナノコンポジット材料を加熱圧縮して所定形状の光学部材を成形する第3の工程S3とを含む。

(もっと読む)

光学素子の成形方法

【課題】金型の微細形状を高精度に転写した光学素子を成形する。

【解決手段】微細形状を有する金型10に光硬化性の樹脂12を滴下したダミー基板11を押し付けて、樹脂12を押し広げた後、樹脂層と型およびダミー基板とに剥離がない状態のまま樹脂硬化させダミー基板11を取り除く。その後、光を照射し、樹脂硬化させて、光学素子の樹脂層2の光学形状部2aを成形する。その上に、未硬化の樹脂13を滴下した基板1を押し付けて加圧し、樹脂13を伸ばしたのち、光を照射して硬化させ、光学形状部2a及びベース部2bを有する樹脂層2と基板1とを一体で金型10から離型する。

(もっと読む)

プラスチックレンズの製造方法

【課題】感光性エポキシモノマーを硬化させることで中間層を構成するようにした三層構造を有するレンズにおいて所定のレンズ層を前もって薄肉として、中間層を構成するようにしてもそのレンズ層に変形を生じさせないプラスチックレンズの製造方法を提供すること。

【解決手段】第1及び第2のモールドで前側レンズ片3を成形し、第1のモールド1のみを取り外し、露出した前側レンズ片3にゲルシート7を貼着する。そして、ゲルシート7の上から第1のモールド1を被せ、第2のモールドを取り外す。再度露出された前側レンズ片3にスペーサ9を介在させて後側レンズ片8を対面配置させる。そして、形成されるキャビティC2内にモノマーを充填し、硬化させた後で第1のモールド1とゲルシート7を取り外すようにする。

(もっと読む)

光学素子の製造方法

【課題】製造コストの低減を図りつつ高品質の光学素子を得る。

【解決手段】金型ブロック26に形成されたキャビティ33に樹脂素材34を供給し、加熱加圧して成形する光学素子36の製造方法であって、樹脂素材34を加熱加圧して該樹脂素材34の内部歪及び表面欠陥を除去する第1プレス工程(歪取り工程)14と、歪取り工程14を経た樹脂素材34をさらに加熱加圧して光学素子36の形状を確保する第3プレス工程(形状安定化工程)18と、を有する。

(もっと読む)

構造体の製造方法及び構造体

【課題】樹脂層が厚い場合であっても、得られる構造体の熱に対する形状安定性を効率的かつ効果的に高めることが可能な構造体の製造方法、及びそのような製造方法により製造された構造体を提供する。

【解決手段】基体上にシロキサン樹脂を含む膜形成組成物を塗布して樹脂層を形成する工程と、この樹脂層にモールドを押し付ける工程と、樹脂層からモールドを剥離する工程と、モールドを剥離した後の樹脂層に減圧下で紫外線を照射する工程と、を含む。

(もっと読む)

構造体の製造方法及び構造体

【課題】モールドのプレス圧力が比較的低い場合であっても、モールドの形状が転写された構造体を得ることが可能な構造体の製造方法、及びそのような製造方法により得られた構造体を提供する。

【解決手段】本発明の構造体の製造方法は、基体上にシロキサン樹脂を含む膜形成組成物を塗布して樹脂層を形成する工程と、この樹脂層にモールドを押し付ける工程と、樹脂層からモールドを剥離する工程と、を含む。特に膜形成組成物には、質量平均分子量300〜5000の低分子量のシロキサン樹脂が含まれる。

(もっと読む)

光素子の樹脂封止成形方法及び装置

【課題】LEDチップ5を樹脂封止成形して形成される製品(LED成形品17)における発光樹脂部16の天面19に、離型フィルム11に形成された所要形状の転写用パターン13を効率良く転写して光学的パターン(レンズパターン)20を形成する。

【解決手段】離型フィルム11における転写パターン13の所要範囲14をキャビティ底面15の範囲18内に収容・被覆した状態で、離型フィルム11を介してキャビティ底面部材10にて個別キャビティ8内で硬化(固化)する樹脂に所要の圧力にて加圧することにより、個別キャビティ8内で当該キャビティ8の形状に対応して成形される発光樹脂部16の平面形状の天面19(発光面)に、所要形状の転写用パターン13を転写して光学的パターン20を形成する。

(もっと読む)

161 - 180 / 463

[ Back to top ]