Fターム[4F204AR11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 調整制御量(制御の対象) (1,329) | 時間、時期 (54)

Fターム[4F204AR11]に分類される特許

21 - 40 / 54

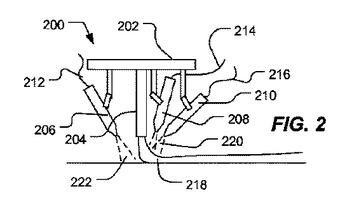

ポリウレタンガスケットおよびそれを形成する方法

シールを形成する方法は、一成分ポリウレタン前駆体からフロスを調製する工程、該フロスを物品の面に適用する工程、および水を該フロスとともに同時に適用する工程を含み、該フロスは硬化して、該物品に接着した350kg/m3以下の密度を有するガスケットを形成する。  (もっと読む)

(もっと読む)

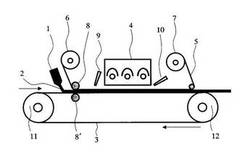

樹脂シート状物の連続製造方法

【課題】 走行するベルト上に活性エネルギー線重合性液体を供給し、その上にフィルムを被せて前記液体を硬化されて樹脂シートを連続的に製造する際、異物欠陥の少ない透明樹脂シート状物の製造方法を提供する。

【解決手段】 活性エネルギー線重合性液体を走行するベルト上に供給し、供給された活性エネルギー線重合性液体上に活性エネルギー線透過性フィルムを被せ、前記フィルム上に気体を前記フィルム上に噴き付けることで、前記フィルム上の異物を除去した後、前記フィルムの上から活性エネルギー線重合性液体に活性エネルギー線を照射して活性エネルギー線重合性液体を硬化させシート状物とする透明樹脂シート状物の連続製造方法方法である。

(もっと読む)

プラスチックレンズの製造方法

【課題】プラスチックレンズの製造方法を提供する。

【解決手段】エピスルフィド化合物と硫黄とを混合して反応させる反応工程S1と、この反応工程S1の後に、反応抑制剤を添加する(S2)と共に冷却する冷却工程S3と、この冷却工程S3の後に、得られたプレポリマーとポリチオール化合物とを混合する工程S4とを有し、冷却工程S3では冷却時間を一定時間に制御して冷却を行い、この一定時間を、30分〜90分の範囲内の特定の時間として、プラスチックレンズを製造する。

(もっと読む)

太陽電池モジュール製造用の改良型非オートクレーブ積層法

太陽電池モジュールを製造するための改良型非オートクレーブ積層法が開示される。この方法は、加熱/真空工程に続いて付加される付加的な加熱ステップを含む。  (もっと読む)

(もっと読む)

合成樹脂製品の製造装置及び製造方法

【課題】成樹脂廃材からなる合成樹脂製品を効率よく製造することができる合成樹脂製品の製造装置を提供する。

【解決手段】本装置1は、チャンバ内に回転可能に設けられる羽根部材を有し、該チャンバ内に投入される合成樹脂廃材を該羽根部材により攪拌溶融してゲル状物を生成するミキシング装置3と、複数の成形部35,36を有し、該複数の成形部のそれぞれに投入されたゲル状物を同時に加圧して複数のプレス成形品40,40を成形するプレス装置4と、前記ミキシング装置3で生成され前記チャンバ内から排出されるゲル状物を前記プレス装置4まで搬送して前記複数の成形部のそれぞれに投入する搬送投入装置5と、を備える。

(もっと読む)

ポリウレタンフォーム製造装置

【課題】給送中に二酸化炭素が気化することを防止することができるポリウレタンフォーム製造装置を提供する。

【解決手段】液化二酸化炭素の供給量を制御するために、供給ポンプの駆動時に開閉弁が開放状態になるように、前記供給ポンプに連動して開閉弁26の開閉を切り替える弁制御手段10を備えたポリウレタンフォーム製造装置である。弁制御手段10は、前記供給ポンプ31,41の可動部分及び前記供給ポンプの可動部分に対して固定された状態に設けられた、複数の被検出部材53及び前記被検出部材の駆動を検出してポンプ動作信号を発信する検出部材51と、前記検出部材51より発信されたポンプ動作信号の検出の有無によって開閉弁26の開閉を切り替え制御する動作制御部11と、を備える。

(もっと読む)

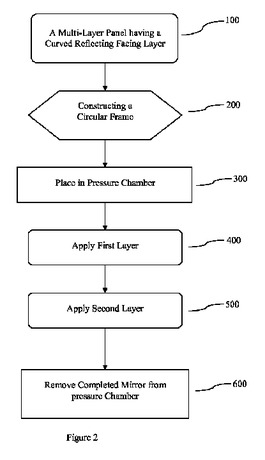

多層パネル及び当該パネルを製造する方法

湾曲した反射層や透過対向層からなる多層パネルを製造する方法であって、シンメンブレンの一側側の圧力を増加または減らしてシンメンブレンの厚み方向に圧力差を生じさせて、シンメンブレンを所望の形状に変形させる工程と、シンメンブレンを圧力の増減により所望の形状に維持しつつ、第1の材料層をシンメンブレンの外面に取り付ける工程と、第1の材料層を所定時間に亘り硬化させる工程とを有する方法。

(もっと読む)

(もっと読む)

染色プラスチックレンズの製造方法

【課題】色ムラが低減ないしは抑制された高品質な染色レンズを得ることができる染色プラスチックレンズの製造方法の提供。

【解決手段】所定の間隔をもって対向する2つのモールド11,12と、上記間隔を閉塞することにより形成されるキャビティ14を有する成形型の上記キャビティへ熱硬化性成分を含むプラスチックレンズ原料液を注入すること、上記キャビティ内でプラスチックレンズ原料液を加熱し前記熱硬化性成分の硬化反応を行いプラスチックレンズを得ること、上記プラスチックレンズを成形型から離型すること、および、離型されたプラスチックレンズを染色すること、を含む染色プラスチックレンズの製造方法。重合収縮率が65%以上に硬化反応が進行した後かつ前記染色前に、前記プラスチックレンズのガラス転移温度Tg+20℃以上の温度に、プラスチックレンズを加熱する。

(もっと読む)

機能性シートの製造方法

【課題】乾燥時間短縮と、シート反り及びマイクロニードルなどの高アスペクト比構造体の変形防止とを両立することができる機能性シートの製造方法を提供する。

【解決手段】針状凹部12を有するスタンパ10に、原料液20を注型した後、乾球温度及び相対湿度が調整された空気を吹き付けることにより、原料液20を乾燥固化する。このとき、恒率乾燥期間における原料液20の温度TPがゲル化温度Tgelより高い温度になるように、原料液20に吹き付ける空気の乾球温度及び相対湿度が調整される。これにより、乾燥速度を極端に小さくすることなく、シート反りの発生及びこれに起因するマイクロニードルの変形を防止することができる。

(もっと読む)

軟質ポリウレタンフォームの製造方法

【課題】 ハイキュアーで生産性が良好かつ成形性が良好な、コールドキュア軟質ポリウレタンフォームの製造方法を提供する。

【解決手段】 ポリオール成分(A)と有機ポリイソシアネート成分(B)とを、水を含有する発泡剤(C)、ウレタン化触媒(D)、および整泡剤(E)の存在下に反応させてコールドキュア軟質ポリウレタンフォームを製造する方法において、(A)が特定組成のポリオール(a1)、(a2)、(a3)、(a4)および(a5)を必須成分として含有することを特徴とする前記方法。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

繊維強化複合材料の製造法

【課題】軽量でありながら、強度や弾性率等の力学物性が優れる、繊維体積含有率(Vf)の高い、具体的には約45%以上の繊維強化複合材料を、RTM法で生産性良く、具体的にはできるだけ短い時間で製造する製造法を提供すること。

【解決手段】60〜180℃の範囲に含まれる特定温度Tmに保持した型内に配置した強化繊維基材に、ti≦10、tm≦60、1<tm/ti≦6.0(ti:注入開始から注入終了までの時間(分)、tm:注入開始から脱型開始までの時間(分))を満たすように、熱硬化性樹脂組成物を注入し、型温をTmに保持して加熱硬化する繊維強化複合材料の製造法。

(もっと読む)

シートの製造方法とシートの製造装置

【課題】起毛タイプの表皮材を有するシートの毛倒れによる外観品質の低下を防止できるシートの製造方法を提供する。

【解決手段】表皮材が第1の型の上に載置される。第1の型には多数の通気孔が形成されている。パッドが第2の型の下方に配置される。第1の蒸気加熱工程S3において、第1の型と第2の型との間にパッドと表皮材とホットメルト接着剤を挟んで加圧するとともに、加熱された蒸気を前記通気孔から表皮材に向けて噴出することにより、該蒸気をホットメルト接着剤に当てて溶融させる。その後の冷却工程S4において、前記通気孔から空気を吸い込むことにより、ホットメルト接着剤を硬化させる。冷却工程S4後に直ちに第2の蒸気加熱工程S5が実施される。第2の蒸気加熱工程S5では、パッドの加圧が解除された状態で、前記通気孔から表皮材に向けて再び蒸気を噴出させることにより、表皮材に蒸気を当てる。

(もっと読む)

転写方法及び装置

【課題】光ナノインプリントにおいて、被成形素材に対してUV光を均等に照射して均質な製品を得る転写方法及び装置を提供する。

【解決手段】スタンパ17に形成した微細な凹凸パターン15を、被成形素材3としてのUV硬化樹脂に押圧し、UV光源23からのUV光を前記UV硬化樹脂3に照射してUV硬化を行うことにより、前記スタンパ17の凹凸パターン15を前記被成形素材3に転写する方法であって、前記UV光源23と前記被成形素材3との間に配置した拡散板25又は前記UV光源23を、UV光の照射方向に対して交差する平面に沿って移動する方法及び装置である。

(もっと読む)

成形品の製造方法及び製造装置

【課題】高精度な成形品を繰り返し安定して製造する成形品の製造方法及び製造装置を提供する。

【解決手段】成形型及びこの成形型内に供給した熱可塑性素材を加熱工程において加熱し、この加熱された成形型及び熱可塑性素材を加熱手段によって保温しつつ押圧成形して成形品を製造する成形品の製造方法において、上記熱可塑性素材を収容した状態の上記成形型の高さ(型セット高さH)が基準高さH0に到達するまでの成形時間tの変化(ズレ時間Δt)に応じて、上記加熱手段の温度(温度、或いは、温度変更のタイミング)を調整して上記成形時間を適正な基準成形時間t0に収束させるようにする。

(もっと読む)

積層成形装置の制御方法

【課題】操作性が極めて容易であり生産効率を向上させ得る積層成形装置の制御方法を提供する。

【解決手段】被積層材14と積層材15とを加熱すると共に加圧して、被積層材14の表面に積層材15を積層成形するラミネータ2と、相対向して近接・遠退可能に設けられた熱盤9,10を備え、前記ラミネータ2で積層された積層品16を前記熱盤9,10間において加熱すると共に圧締して2次加工するプレス機3とを備えた積層成形装置1の制御方法であって、前記ラミネータ2及び前記プレス機3の一方における圧締の時間は、前記ラミネータ2及び前記プレス機3の他方における圧締終了時点を規定する時間設定に基づいた値を設定値とするタイマAによって制御される。

(もっと読む)

複合型光学素子の製造方法

【課題】基材上にエネルギー硬化型樹脂を成形して複合型光学素子を製造する方法であって、真空引きや金型コアの温度制御のための装置が不要であり、成形後の後処理が不要な方法を提供する。

【解決手段】本発明による複合型光学素子を製造する方法は、基材2上にエネルギー硬化型樹脂1を塗布し、エネルギーを与えるステップと、その後、金型によって、基材上のエネルギー硬化型樹脂を、常温でプレス成形するステップと、を含む。本発明による複合型光学素子を製造する方法において、プレス成形する際のエネルギー硬化樹脂の粘度が、取り扱いの際に形状を維持することができ、かつ、常温において複合型光学素子に光学ひずみを生じさせない圧力で、プレス成形することができる値となるように、エネルギー硬化樹脂に与えるエネルギーおよびエネルギーを与えてからプレス成形するまでの時間を定める。

(もっと読む)

熱硬化性樹脂の成形方法及び成形装置

【課題】簡単な構成で、充填完了までの金型から樹脂への熱の伝導特性を制御し、充填性(流動性)を損なうことなくよりキュアタイムを短縮する。

【解決手段】半導体基板Sとキャビティ底部12Aとの間にリリースフィルム16を介在させる熱硬化性樹脂の成形方法において、成形用樹脂14をキャビティ12内に投入する前段階において、前記リリースフィルム16を、キャビティ12の底部12A上に非吸着状態で載置する工程と、この状態で成形用樹脂14をリリースフィルム16上に投入・載置する工程と、投入から所定時間後に、リリースフィルム16のキャビティ12の底部12A側への吸着を開始する工程と、を含む。

(もっと読む)

軟質ウレタンフォームの加工方法

【課題】一枚の平板プレス型と一つの尖頭プレス型とを組み合わせ、熱プレス処理によってウレタンフォームの表裏に同形の凹凸形状を形成する加工方法を提供する。

【解決手段】軟質ウレタンフォームの熱プレス処理にあって、一枚の平板プレス型と尖頭プレス型との組み合わせによって軟質ウレタンフォームを挟み、尖頭プレス型に添って軟質ウレタンフォームを圧縮し、両型の温度を170〜250℃とし、これを15〜1秒間加熱させ、尖頭プレス型による前記軟質ウレタンフォームの圧縮部位を樹脂化し、軟質ウレタンフォームの表裏に樹脂化層を跨いで同形の凹凸形状を形成した軟質ウレタンフォームの加工方法である。1‥軟質ウレタンフォーム、1a‥軟質ウレタンフォームの圧縮部、1b‥軟質ウレタンフォームのドーム部、2‥プレス型(平板)、3‥プレス型(尖頭型)、3a‥尖頭部。

(もっと読む)

眼科用レンズの作製方法

【課題】眼の不快感を引き起こさないシリコーンハイドロゲルコンタクトレンズを作製するための水性処理を提供する。

【解決手段】この方法は、(a)レンズを形成するために、少なくとも1つのシリコーン含有成分を含む反応混合物を金型中で硬化させることであって、当該反応混合物は、TRISに対して約0.9未満の保持時間を有する水難溶性成分または不純物を実質的に含まない、反応混合物を金型中で硬化させることと、(b)金型から当該レンズを離型させるために、当該レンズおよび金型を水溶液に、99℃未満の温度で約1時間未満、接触させることと、(c)選択的に、レンズの後処理をすることであって、当該後処理は、行われる場合には、6時間未満の時間、水溶液を用いて行われる、レンズの後処理をすることと、を含む。

(もっと読む)

21 - 40 / 54

[ Back to top ]