Fターム[4F204EB22]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 多種材料物品の成形 (247) | 多層化成形 (212)

Fターム[4F204EB22]の下位に属するFターム

Fターム[4F204EB22]に分類される特許

1 - 20 / 110

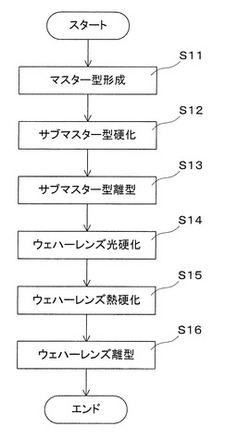

光学素子の製造方法

【課題】急激な硬化収縮による内部歪みを防止しつつ、樹脂製の成形型を用いてもレンズ部のピッチずれを防ぐことができる光学素子の製造方法を提供すること。

【解決手段】光硬化性樹脂であるウェハーレンズ100の樹脂102bを光硬化工程(ステップS14)と熱硬化工程(ステップS15)の2段階に分けて硬化させることにより、樹脂102bの反応速度をコントロールすることができる。これにより、樹脂102bの速い硬化による急激な収縮が発生することを防止することができる。また、サブマスター型40のサブマスター成形部41の樹脂材料41bと樹脂102bの線膨張割合を略等しくすることにより、ウェハーレンズ100のような大きな面積の光学素子を製造する場合でも、第1レンズ本体11aのピッチずれを防ぐことができる。

(もっと読む)

光学素子の製造方法および光学素子

【課題】気泡の混入を防止した光学素子の製造方法を提供する。

【解決手段】ガラス基板2の上に2つの樹脂層4,6を各層ごとに重ねて成形する光学素

子1の製造方法であって、2つの樹脂層4,6のうちガラス基板2の方から数えて2層目

の樹脂層6を成形する際、2層目の樹脂層6の外周部が該2層目の樹脂層6よりガラス基

板2側に位置する1層目の樹脂層4の外周部よりも内側に位置するように成形を行う。

(もっと読む)

樹脂積層体の製造方法

【課題】帯電防止性、耐擦傷性、透明性及び赤外線遮蔽性に優れた表面層を有する樹脂積層体を高生産性で、また環境負荷が少ない方法で製造する方法を提供する。

【解決手段】型上に、分子内に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物を含む光硬化性樹脂混合物を塗布し、光照射し前記混合物を硬化させて硬化塗膜層を形成する第一の工程、前記硬化塗膜層の上に機能性化合物及びアニオン系界面活性剤を含む水系塗料を塗工し、機能層を形成することによって、多膜層を形成する第二の工程、前記硬化多膜層が形成された型と他の型のそれぞれの面を、前記多膜層の形成された面が内側になるように向かい合わせて鋳型を作製する第三の工程、前記鋳型に樹脂原料を注入し前記樹脂原料の注型重合を行い樹脂基材を形成する第四の工程、及び前記樹脂基材上に前記多膜層が積層された樹脂積層体を鋳型から剥離する第五の工程、を有する樹脂積層体の製造方法。

(もっと読む)

電子写真現像部材及びその製造方法

【課題】弾性層と表面層の接着力が強く、高速で長時間に亘って反復使用しても、表面層の剥離が生じにくい、耐久性に優れる電子写真現像部材を提供し、この電子写真現像部材を容易に効率よく製造することができる製造方法を提供する。

【解決手段】軸芯体1aと、軸芯体の周囲に設けられるゴム成分を含む弾性層1bと、弾性層上に樹脂成分を含む表面層1cとを有する電子写真現像部材である。弾性層は、内部に中空部を形成するシェル部に、表面に開口し、開口と中空部とを連通する細孔を有する中空粒子を表面領域に偏在して含有し、中空粒子は表面層を構成する樹脂成分を保持している。

(もっと読む)

スキン部材

【課題】医療用実習シミュレーターロボットに適用されるスキン部材にかかるコストを抑制しつつ、実習効果を向上し得る技術を提供する。

【解決手段】スキン部材100は、歯科分野の実習で使用される医療用実習シミュレーターロボットに適用される人工皮膚である。スキン部材100は、処置部位である唇を構成する第1の部材10と、第1の部材10と一体化されることによって処置部位の周辺部を構成する第2の部材20とを備えている。第1の部材10及び第2の部材20は、ともに熱可塑性エラストマーを主成分としている。また第1の部材10は、第2の部材20とは相異する色調を呈している。さらに第1の部材10は、第2の部材20よりも引張特性が優れており、引張力に対して伸びやすい構造を有している。

(もっと読む)

微細パターンを表面に有する成型体の製造方法

【課題】皺や転写不良の発生を充分に抑えることができる、微細パターンを表面に有する成型体の製造方法を提供する。

【解決手段】(a)光重合性組成物20をモールド10の表面に供給し、(b)空気に接した状態で比較的高い照度の紫外線を硬化度合Xが30〜90%となる光量にて照射し光重合性組成物20を硬化させて半硬化物22とし、(c)光重合性組成物20を半硬化物22の表面に供給し、(d)工程(b)と同様に光重合性組成物20および半硬化物22を硬化させて半硬化積層物24とし、(e)光重合性組成物20を半硬化積層物24の表面に供給し、(f)光重合性組成物20の上に透明基板30を載置し、(g)空気に接しない状態で紫外線を硬化度合Xが95%以上となる光量にて照射し光重合性組成物20および半硬化積層物24を硬化させて硬化積層物26とする、成型体の製造方法。

(もっと読む)

光学レンズの製造方法

【課題】 人間の角膜及びレンズは、眼の光学的能力を低下させて視力障害を起こす。従来のメガネでは焦点のぼけや乱視など、低次収差の矯正にのみ限定されている。三次以上の高次収差は、レンズを用いて矯正することができなかった。この高次収差を補正する光学レンズを安価且つ容易に製造する。

【解決手段】所定の厚さのスペーサと呼ぶ硬化可能なプラスチック素材を第1レンズに配し、一定の空間を空けて第1レンズと第2レンズとを互いに嵌め合わせ、所望のレンズのレンズ定義に応じて、高次収差を補正する屈折率パターンを画定することができるように硬化可能なプラスチック素材を半硬化して、高次収差を補正するレンズを製造する。これによって、患者が有する各種の収差、低次収差及び高次収差が同時に補正されるレンズが安価、且つ容易にオーダーメイドによって製造できる。又、特定の患者用の正確な収差補正が可能なレンズを提供する。

(もっと読む)

二重モールド成形体及びその生産方法

【課題】機能ユニットを樹脂モールドで覆ってなるモールド成形体であって、用途及び使用形態などに応じて容易に所要外形のものを得ることができ、液密性に優れ、外部応力が機能ユニットに伝達されにくいものを提供する。

【解決手段】回路基板21に取り付けられた機能部品22〜25を備える機能ユニット2と、該機能ユニットに適合された第1モールド4と、該第1モールドに適合された第2モールド6とを有する二重モールド成形体であって、第1モールド4は第2モールド6より線膨張係数の高い樹脂からなる。第1モールド4の線膨張係数は180〜300ppm/Kであり、第2モールド6の線膨張係数は80〜170ppm/Kである。第1モールド4の線膨張係数に対する第2モールド6の線膨張係数の比率は、0.3〜0.9である。

(もっと読む)

接着剤付成形部品及びその製造方法

【課題】 打ち抜き加工を用いず、両面テープ貼付工程の不要な接着剤付成形部品及びその製造方法の提供。

【解決手段】 接着剤層の形状を少なくとも一部に有するスペーサーを成形部品に当接してなる構造体を型として用いて、プラスチックフィルムを真空成形又は圧空成形して前記構造体に沿った凹み型を製造する凹み型形成工程と、

前記凹み型形成工程後、前記スペーサーを接着剤組成物に置き換えて、前記成形部品上に接着剤層を形成する接着剤層形成工程と、

を有することを特徴とする接着剤付成形部品の製造方法。

(もっと読む)

SMC多層構成部品の製造方法

成形方法、成形装置、成形型、ウェハレベルレンズアレイ、レンズアレイ積層体、素子アレイ積層体、レンズモジュール、並びに撮像ユニット

【課題】製造されるウェハレベルレンズアレイのレンズ部の位置のばらつきを抑えることができる成形方法、成形装置、成形型を提供する。

【解決手段】基板部と該基板部に配列された複数のレンズ部とを有するウェハレベルレンズアレイを成形する成形方法であって、レンズ部の形状を反転させた形状のレンズ転写部を含む型面を有する一対の型部材によって、一対の型部材の型面同士の間にウェハレベルレンズアレイの材料である樹脂を挟み込み、型面同士の間隔を狭めて樹脂を押圧し、樹脂を型面の形状に変形させる樹脂成形工程と、樹脂成形工程によって型面同士の間からはみ出した樹脂を取り除く除去工程と、を有する。

(もっと読む)

ウェハレベルレンズアレイの成形方法、成形型、ウェハレベルレンズアレイ、レンズモジュール、及び撮像ユニット

【課題】製造されるウェハレベルレンズアレイのレンズ部の位置のばらつきを抑えることができる成形方法、及び成形型を提供する。

【解決手段】基板部と該基板部に配列された複数のレンズ部とを有するウェハレベルレンズアレイを成形する成形方法であって、レンズ部の形状を反転させた形状のレンズ転写部を含む型面を有する一対の型部材を用い、一対の型部材のうち一方の型部材の型面の周縁部に沿って型面の全周を囲んで設けられた堤部で区切られた型面の領域に、ウェハレベルレンズアレイの材料である液状の樹脂を供給し、ウェハレベルレンズアレイを成形するために必要な量を超える樹脂を堤部で区切られた領域から流出させることで、領域においてウェハレベルレンズアレイを成形するために必要な量の樹脂を量り取る工程と、領域に保持された樹脂を一対の型部材で挟み込み、樹脂を型面の形状に変形させる工程と、一対の型部材で挟み込まれた樹脂を硬化させる工程と、を有する。

(もっと読む)

複合光学素子の製造方法及びその製造装置

【課題】光学基材の外径公差が光学芯誤差に与える影響を小さくするとともに、簡易な動作で偏芯調整を行う。

【解決手段】複合光学素子は第1の光学基材11と第2の光学基材12の2枚の光学基材が紫外線硬化型樹脂14を介して接合されたものであり、その製造装置1は、第1の光学基材11、12を夫々着脱可能に保持する下保持具16及び上保持具18と、第1の光学基材11、12の外周の両方に同時に当接させて、前記2枚の光学基材の芯だしを行う芯だし具19とを有している。

(もっと読む)

衝撃吸収材およびその製造方法

【課題】衝撃吸収性能の異なる複数の材料を混じらないように組み合わせて一体に成型した衝撃吸収材およびその製造方法を課題とする。

【解決手段】金型10で成型される衝撃吸収材32は、硬質ポリウレタン発泡材料38Aより形成される衝撃吸収材32Aと、硬質ポリウレタン発泡材料38Bより形成される衝撃吸収材32Bとで構成される。衝撃吸収材32Bは表面の一部を樹脂フィルム34で被覆される一方で、衝撃吸収材32Aと32Bとの間を区分する位置に樹脂フィルム34が設けられ、樹脂フィルム34の一部が堰部34Bとなって衝撃吸収材32の内部を衝撃吸収材32Aと32Bとに区分される。

(もっと読む)

衝撃吸収材およびその製造方法

【課題】衝撃吸収性能の異なる複数の材料を混じらないように組み合わせて一体に成型した衝撃吸収材およびその製造方法を課題とする。

【解決手段】金型10で成型される衝撃吸収材32は、硬質ポリウレタン発泡材料38Aより形成される衝撃吸収材32Aと、硬質ポリウレタン発泡材料38Bより形成される衝撃吸収材32Bとで構成される。衝撃吸収材32Bは表面の一部を樹脂フィルム34で被覆される一方で、衝撃吸収材32Aと32Bとの間を区分する位置に樹脂フィルム34が設けられ、樹脂フィルム34の一部が堰部34Bとなって衝撃吸収材32の内部を衝撃吸収材32Aと32Bとに区分される。

(もっと読む)

発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材

【課題】シート材の透気抵抗度の調整が容易であり、発泡成形時にシート材に発泡性原料を含浸させることなくシート材を成形型の成形面に容易に倣わせることができ、目的とする形状を安定して得ることができる発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材を提供すること。

【解決手段】発泡成形体1は、発泡成形体1の外面にシート材3が一体化されたものである。シート材3は、延伸加工を行って複数の微細孔を形成してなる延伸多孔質フィルム31と、不織布32との積層体で構成され、気体を透過させる一方、液体は透過させない性質を有している。発泡成形体1は、シート材3の不織布32側が発泡成形体1の外表面側に配置されて、シート材3と発泡成形体本体2とが一体化されて形成されている。

(もっと読む)

積層体の製造方法

【課題】反りが少なく、透明性、樹脂基材と機能性層との密着性に優れ、また機能層によりそれぞれ優れた性能が得られ、さらに光学歪が少なく、表面欠陥が少なく外観に優れた積層体を製造する。

【解決手段】機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

(もっと読む)

カウンタ及びその製造方法

【課題】 多層構造のカウンタであっても、深み感や立体感を効果的に現出することができるカウンタ及びその製造方法を提供する。

【解決手段】 本発明のカウンタは、表面側に設けられ光を透過させる透光層73と、該透光層73の裏側を遮蔽するように設けられた遮蔽層74と、透光層73と遮蔽層74との界面に設けられ、一端に入光部64を有すると共に、透光層73との界面に出光面65を有する導光層6とを備えている。そして、透光層73と導光層6と遮蔽層74とが一体となり3層構造となっている。

(もっと読む)

発泡ウレタン複合成形品の製造方法および発泡ウレタン複合成形品

【課題】 従来の金型を用いた場合の種々の工程上の問題を改善する製造方法を提供すると共に、従来の高密度表面層を有する発泡ウレタン成形品に替わって使用でき、表面の耐擦傷性が改良された発泡ウレタン複合成型品を提供する。

【解決手段】 熱可塑性硬質樹脂のシートを真空成型して表皮型枠を製造し、該表皮型枠を該表皮型枠と同型の金型にセットし、該表皮型枠内でウレタン発泡を行った後該金型から表皮型枠毎脱型する、表皮型枠と発泡ウレタンが一体化した発泡ウレタン複合成形品の製造方法;および該製造方法で製造された、高密度発泡ウレタン成形品に替る発泡ウレタン複合成形品である。

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品であっても、深み感や立体感を現出することができて意匠性を高めることができ、しかも、この成形品の強度を向上させることができる合成樹脂成形品及びその製造方法を提供する。

【解決手段】 本発明の合成樹脂成形品は、第1の合成樹脂組成物71よりなり透明性又は半透明性を有する表面層73と、第2の合成樹脂組成物72よりなる裏面層74と、表面層73と裏面層74との界面に設けられて表面層73及び裏面層74と一体となった界面層シート6とを備えている。前記界面層シート6に、表面層73側が突出し且つその裏側が凹んだ凸曲部61又は表面層73側が凹み且つその裏側が突出する凹曲部62が設けられた。

(もっと読む)

1 - 20 / 110

[ Back to top ]