Fターム[4F205AD16]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (1,461) | 形状、構造 (1,074) | 繊維製品(編織物、不織布、長繊維物、コード) (897)

Fターム[4F205AD16]に分類される特許

181 - 200 / 897

固定シャフトまたは回転シャフトを受容するように構成された横方向ベアリングを備える複合材料でアームを製造する方法

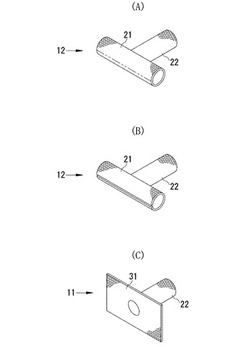

強化繊維プリフォームの作製方法及び強化繊維プリフォーム

【課題】 強度の高いフランジ付の強化繊維プリフォームを容易に作製することができる、ブレイダー装置を用いた強化繊維プリフォームの作製方法及び、強化繊維プリフォームを提供する。

【解決手段】 少なくとも第1筒状部21と第2筒状部22とを含む組成物12を、ブレイダー装置BRを用いて継ぎ目無く作製する工程と、第1筒状部21を変形させ、第1筒状部21の壁を第2筒状部22に対して突出させてフランジ部31を形成する工程と、を備える強化繊維プリフォームの作製方法とする。

(もっと読む)

複合材料の製造方法

高圧ガスタンクの製造方法

【課題】高圧ガスタンクの強度を保ちつつ、補強層の層間剥離を抑制する。

【解決手段】ライナーのシリンダー部とドーム部のつなぎ目部分を覆うようにフープ層を形成して、フープ層の端部に階段状の肩部を形成する。肩部の上に、繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する。低弾性率層の形成後、ヘリカル層を形成する。上記工程を繰り返すことにより、ライナーの強度を補強する多層の繊維巻層からなる補強層を形成する。

(もっと読む)

炭素繊維複合材料

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料成形を提供する。

【解決手段】繊維長10mm超100mm以下の炭素繊維と熱可塑性樹脂とから構成され、炭素繊維が実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される炭素繊維束(A)について、繊維全量に対する炭素繊維束(A)の割合が30Vol%以上90Vol%未満であり、かつ炭素繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする複合材料。臨界単糸数=600/D(1)6×104/D2<N<2×105/D2(2)(ここでDは炭素繊維の平均繊維径(μm)である)

(もっと読む)

高圧タンクの製造装置並びに製造方法

【課題】金属ライナーに樹脂含浸繊維を巻き付ける際に、ライナーの両端部のドーム部において、繊維の横すべりが生じにくく、理想的な軌道に近い軌道で巻き付けることができる新しい高圧タンクの製造方法を提供する。

【解決手段】樹脂含浸繊維を金属ライナー1の外面にフープ巻きとヘルカル巻きとを交互に繰り返しながら複数回巻き付ける巻き付け工程を含み、この巻き付け工程の過程で、金属ライナー1の外方に配置した外部加熱装置4により、巻き付けられる樹脂含浸繊維を順次加熱硬化させるようにし、金属ライナー1のドーム部1bに向けて配置した冷却装置5により、ドーム部1bの樹脂含浸繊維を冷却して樹脂の粘度低下を遅らせるようにし、樹脂含浸繊維の横すべりを抑えるようにした。

(もっと読む)

金属/FRPパイプの製造方法及び金属/FRPパイプ、並びに、金属/FRPパイプの熱残留応力除去方法

【課題】熱硬化性樹脂が含浸されたFRPプリプレグが外周に装着されている芯棒を金属管の内部へ挿入し、FRPプリプレグが軟化するまで加熱して芯棒を膨張させ、FRPプリプレグの最外周を金属管の内周面に押し付け、更に加熱温度を上げてFRPプリプレグを硬化させ、FRPプリプレグの最外周を金属管の内周面に張り付けて一体化し、その後、常温まで冷却して芯棒を収縮させ、芯棒を金属管から抜き取る金属/FRPパイプの製造において、常温に戻した際に金属管からなる金属層に生じる引っ張りの熱残留応力が除去された金属/FRPパイプ及び、その製造方法、並びに、熱残留応力除去方法を提案する。

【解決手段】金属/FRPパイプの全体に対して、「金属層の降伏ひずみ(εY金属)+金属層の残留ひずみ(εT金属)」で求められる所定のひずみ値になるまで引っ張り荷重を加え、次いで、除荷する。

(もっと読む)

構造材の製造方法、構造材

【課題】複合材からなる構造材において3次元的に湾曲する部分においても、複合材シートにシワが生じるのを抑えつつ、構造材の強度を十分に確保し、その製造を効率よく行うことのできる構造材の製造方法、構造材を提供することを目的とする。

【解決手段】稜線部Cに沿って狭幅プリプレグシート20Nを貼り、他の部分に広幅プリプレグシート20Wを貼ることで、稜線部Cの両側の部分においては、切れ目のない広幅プリプレグシート20Wを貼り込む。

また、狭幅プリプレグシート20Nは、スパー10が湾曲する部分において、その軸線方向に複数に分割して貼り込み、スパー10の軸線方向における湾曲部分の曲率半径に応じて狭幅プリプレグシート20Nの長さを調整することで、様々な曲率半径にも容易に対応する。

(もっと読む)

航空機翼構造の製造方法

【課題】ストリンガとスキンとの間で剥離が発生しない航空機翼構造の製造方法を提供する。

【解決手段】航空機翼構造が、上側翼半体構造体と、この上側翼半体構造体に取付けられる下側翼半体構造体とから構成され、上側翼半体構造体が、下型31に上側外皮用プリプレグ32が積層され、この上側外皮用プリプレグ32上に複数のストリンガ整形体33が載置され、これらのストリンガ成形体33上に上側内皮用プリプレグ36が積層され、この上側内皮用プリプレグ36上に中間桁を形成するために予め成形された複数の中間桁用プリプレグ成形体38,39が載置されることで上側翼半体プリプレグ成形体61が作製され、この上側翼半体プリプレグ成形体61が真空バッグで覆われて真空引きされ、加熱・加圧により硬化されて作製される工程を含む。

(もっと読む)

風力発電設備のロータブレードを製造する方法及び風力発電設備のロータブレード

【課題】高品質の風力発電設備のロータブレードをより経済的に製造する方法を提供すること。

【解決手段】風力発電設備のロータブレードの製造方法は、少なくとも1つの型を準備する工程と、少なくとも1つの芯材を有する積層繊維複合物を少なくとも1つの型に配置する工程と、樹脂を供給する工程と、を含む。芯材は、第1溝部を有する上面、第2溝部を有する下面、及び第1溝部と第2溝部との間の接続部を有する。樹脂は、積層繊維複合物が十分に満たされるまで、特に第1溝部及び/又は第2溝部を通じて、供給される。

(もっと読む)

繊維強化熱可塑性プラスチックおよびその製造方法

【課題】表面に摘み皺の少ない炭素繊維ウェブを用いた場合に力学特性及び品質に優れる繊維強化熱可塑性プラスチック及びその製造方法を提供することを目的とする。

【解決手段】強化繊維ウェブに熱可塑性樹脂を含浸させてなる繊維強化熱可塑性プラスチックにおいて、

前記強化繊維ウェブは、少なくとも強化繊維束(a)と強化繊維束(b)とからなり、前記強化繊維束(a)は繊維長5〜15mm、前記強化繊維束(b)は繊維長5mm未満であり、前記強化繊維束(a)と強化繊維束(b)の強化繊維の繊維径が同一の繊維径を有するとともに、前記強化繊維束(a)を30〜99重量%、前記強化繊維束(b)を1〜70重量%を含んでなることを特徴とする繊維強化熱可塑性プラスチック。

(もっと読む)

管状体

【課題】握持した際に滑りが防止され、適切な握持感が得られる管状体を提供すること。

【解決手段】最外層26には、強化繊維14が管状体10の外周面に露出した繊維露出部38と、合成樹脂16が管状体10の外周面に露出した樹脂露出部36とが設けられている。また、繊維露出部38の強化繊維14同士の間には、最外層26の表面から内層側に窪んだ窪み部40が設けられている。窪み部40は管状体10の表面に多数形成され、外側に向けて開口している。窪み部40を設けることにより、釣り人が管状体10を握持した際に、掌が部分的に窪み部40に食い込むため、掌の引っ掛かりがよく、握持した手の滑りが防止することができる。

(もっと読む)

高圧タンクの製造方法

【課題】ライナーの形状劣化を抑制して高圧タンクを製造する技術を提供する。

【解決手段】中空のライナーの表面に、加熱することにより消失するロストワックス層を形成し、ロストワックス層の表面を覆うように、熱硬化性樹脂が未硬化状態で含まれる炭素繊維材を巻き付けて炭素繊維巻き付け層を形成し、炭素繊維巻き付け層の形成後に、加熱により熱硬化性樹脂を硬化させるとともに、ロストワックスを消失させる。ロストワックス消失によって、ライナーと炭素繊維巻き付け層との間に間隙が形成される。

(もっと読む)

連続繊維プリプレグの成形方法

【課題】熱可塑性のプリプレグテープを用いた連続繊維プリプレグを、生産性を犠牲にすることなく、所期の物性の発現が可能な形状に成形することができる連続繊維プリプレグの成形方法を提供すること。

【解決手段】プリプレグテープ11を複数本のロッド21の間に亘って捲回して周状の連続繊維プリプレグ12を形成する。そして、複数本のロッド21を互いに離反する方向に移動させて連続繊維プリプレグ12に張力を発生させてプリプレグテープ11の弛みをとる。そして、連続繊維プリプレグ12を押し治具41で押して最終形状に成形する。そして、連続繊維プリプレグ12を加熱し加熱後に冷却して硬化させる。

(もっと読む)

湾曲管の製造方法

【課題】プリプレグシートを積層した石膏内型を加熱して硬化させた後に、当該石膏内型を容易に破壊除去することができる湾曲管の製造方法を提供する。

【解決手段】石膏内型2の表面にプリプレグシート1aを積層し、加熱手段によりプリプレグシート1aを硬化させた後に、石膏内型2を破壊除去して湾曲管1を得る湾曲管の製造方法であって、湾曲面3aを内面に有する分離式雌型3の中心部に、熱または溶剤により溶解する中子4を配置して、分離式雌型3と中子4との間に石膏2aを注入し、石膏2aを乾燥させ硬化させた後に、中子4を溶解除去して石膏内型2を得るとともに、この石膏内型2にプリプレグシート1aを積層して加熱手段により硬化させた後に、石膏内型2を破壊除去する。

(もっと読む)

印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置

【課題】印刷基材の生産性が高く、印刷基材の樹脂層の表面がべとつかず、かつ、印刷基材の熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材の製造方法を提供する。

【解決手段】繊維状物質を含む熱硬化性樹脂組成物(20)を電磁誘導性支持体(10)の表面上に配置する工程Aと、前記電磁誘導性支持体(10)を高周波誘導加熱することにより、前記樹脂組成物(20)が前記電磁誘導性支持体(10)と接する面側から前記電磁誘導性支持体(10)と離れる方向に、前記熱硬化性樹脂組成物(20)を硬化させて、前記電磁誘導性支持体(10)の表面上に繊維強化樹脂層を形成する工程Bと、を含む印刷基材の製造方法である。

(もっと読む)

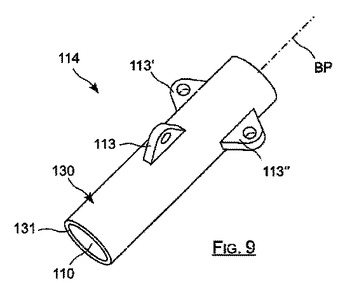

航空機の着陸装置構造のロッカアームなどの蝶着された構造のアームを作成する方法

縦方向(AP;BP;CP)に延びる本体(30;130;230)を含む蝶着された構造のアームを作成する方法であって、アームが本体から半径方向に突出する接合部分(13;113;213)を含み、この方法は、接合部分を担持する基部(12;212)を含む挿入体(11;211)を作成する段階と、基部を組み合わせるマンドレル(10;110)を、マンドレルの外面部分が基部の外表面(17;217)部分によって画定されるように作成する段階と、マンドレルの周囲において強化繊維の1又は複数の層を適用する段階と、1又は複数の繊維層(31;131;231)内に樹脂を注入する段階と、繊維層と挿入体の基部とを固く結合させるように樹脂を重合させる段階と、を含む方法。  (もっと読む)

(もっと読む)

強化繊維積層体の製造方法および製造装置

【課題】

ドライな強化繊維テープの集合体を積層させた強化繊維積層体を製造するにあたり、長手方向に湾曲した形状の強化繊維積層体を製造する場合においても、強化繊維テープの載置・積層作業を繊維の位置ズレなく高精度で効率良く製造することができ、高品位の強化繊維積層体を得ることができる製造方法および製造装置を提供する。

【解決手段】

強化繊維の糸条が少なくとも長手方向に平行に延在する強化繊維テープを、該強化繊維テープの長手方向に対して互いに隣接するように載置し、強化繊維集合体とする載置作業や、載置テーブルに載置された強化繊維集合体を別の載置テーブルへ移載する移載作業や、さらに強化繊維集合体を複数枚積層し、強化繊維積層体を形成する積層作業において、静電吸着を利用することにより強化繊維の角度のズレや位置ズレすることなく高い精度でかつ効率良く作業を行うことを特徴とする、強化繊維積層体の製造方法。

(もっと読む)

高圧タンク

【課題】簡便な手段によって、表面樹脂層の破壊を防止することが可能な樹脂製の高圧タンクを提供することである。

【解決手段】高圧タンク10は、高圧ガスの収容空間17を形成する樹脂製のライナー11と、ライナー11の外表面を被覆する繊維強化樹脂層12と、繊維強化樹脂層12の一部である表面樹脂層に溶剤を塗布して発泡させることで多孔化した表面発泡樹脂層13と、を備える。表面発泡樹脂層13は、例えば、塗布する溶剤量を適切に調整することでタンクのバースト強度を低下させることなく多孔質構造の形態を調整することができ、ガス透過性を向上させることができる。

(もっと読む)

ゴム−スチールコード複合体の製造方法

【課題】扁平コードをインシュレーション方式でゴム被覆する際における、コード断面の配列方向のバラツキを防止して、コード断面が同一方向に揃ったゴム−スチールコード複合体を得ることができるゴム−スチールコード複合体の製造方法を提供する。

【解決手段】略楕円形状の断面を有する扁平スチールコード1の複数本を引き揃えて、インシュレーション装置11でゴム被覆することによりゴム−スチールコード複合体10を製造する方法である。インシュレーション装置11の入口側に回転自在なロール12を配置して、扁平スチールコード1をロール12を介してインシュレーション装置11内に誘導する。

(もっと読む)

181 - 200 / 897

[ Back to top ]