Fターム[4F205AG28]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 一般形状、構造物品(用途物品優先) (2,731) | 部分(細部) (262) | リブ又は突起を有するもの(←凹部、孔) (29)

Fターム[4F205AG28]に分類される特許

1 - 20 / 29

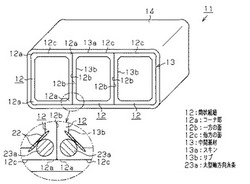

スキン・リブ構造体

【課題】フィラーを用いることなく筒状組紐のコーナ部間の隙間を埋めることができ、製造コストを低減することができるスキン・リブ構造体を提供すること。

【解決手段】中間基材13は、四つのコーナ部12aを有する四角筒状に形成されるとともにコーナ部12aに太型軸方向糸条23aが配列されてなる筒状組紐12を四つ備える。中間基材13は、四つの筒状組紐12が互いのコーナ部12aを隣接させて一体化して形成されている。四つの筒状組紐12における互いに重なり合う一方の面12bでリブ13bが形成されるとともに、他方の面12cでリブ13bが架設されたスキン13aが形成されている。そして、隣接するコーナ部12aの両方が、太型軸方向糸条23aで形成されている。

(もっと読む)

翼型製造システム

【課題】複合構造体の構造、特に複合材料を使用した翼型部材を製造するに際し、複数のパーツを有するツールに対して、プリプレグに位置決め、加熱、加力に優れた装置及び成形方法を提供する。

【解決手段】プリプレグアセンブリは、フレームのための位置決めセクションを用いて、翼型用のツールの複数のパーツのうち1つのパーツに対して位置決めされる。位置決めセクションは、ツール及びフレームのベースに対して移動し且つツールの複数のパーツのうちいくつかのパーツを互いに対して移動させるように構成されている。プリプレグアセンブリのいくつかのセクションは加熱される。ツールに適合するように加熱されたプリプレグアセンブリのいくつかのセクションに力が加えられ、それによりツールに適合するように加熱されたプリプレグアセンブリのいくつかのセクションに翼型の構成要素のための形状を持たせる、装置及び製造方法。

(もっと読む)

剥離室ロールおよび光学フィルムの製造方法

【課題】ポリマーフィルムの端部から中央部にかけて発生するツレシワを十分に防止する搬送室ロールならびに光学フィルムの製造方法を提供すること。

【解決手段】溶液流延法においてポリマーフィルムの流延支持体からの剥離および乾燥を行う剥離室内で使用される剥離室ロールであって、該剥離室ロールの軸方向両端部の外周面において、ロール軸方向について中央部側が端部側よりロール回転方向で下流側に傾斜した複数の溝条をロール周方向で略等間隔に有し、該溝条のロール軸方向に対する傾斜角が15〜45°である溝付き剥離室ロール。溶液流延法において剥離室内で複数の剥離室ロールを用いてポリマーフィルムの流延支持体からの剥離および乾燥を行うに際し、前記複数の剥離室ロールのうちの少なくとも1つの剥離室ロールとして前記溝付き剥離室ロールを用いる光学フィルムの製造方法。

(もっと読む)

繊維強化プラスチック部品

【課題】繊維強化プラスチック部品において、補強繊維を適切に配置し、部品の強度を高める。

【解決手段】繊維強化プラスチック部品10は、スリット16を有する筒部分14と板部分18と、板部分に交差し、筒部分と隣り合って延びる側方板20を有する。筒部分14と板部分18に、これらの部分に連続するように連続層22,24を設ける。これらの連続層の補強繊維は、筒部分においては周方向に延び、板部分においては筒部分から離れる方向に延び、かつ筒部分と板部分で連続している。これにより、筒部分と板部分を分離しようとする力に対抗する。側方板は、板部分を貫通する複数の側方心材42を有する。側方心材により、スリットを広げ、板部分の層間を引き剥がそうとする力に対抗する。

(もっと読む)

航空機翼構造の製造方法

【課題】ストリンガとスキンとの間で剥離が発生しない航空機翼構造の製造方法を提供する。

【解決手段】航空機翼構造が、上側翼半体構造体と、この上側翼半体構造体に取付けられる下側翼半体構造体とから構成され、上側翼半体構造体が、下型31に上側外皮用プリプレグ32が積層され、この上側外皮用プリプレグ32上に複数のストリンガ整形体33が載置され、これらのストリンガ成形体33上に上側内皮用プリプレグ36が積層され、この上側内皮用プリプレグ36上に中間桁を形成するために予め成形された複数の中間桁用プリプレグ成形体38,39が載置されることで上側翼半体プリプレグ成形体61が作製され、この上側翼半体プリプレグ成形体61が真空バッグで覆われて真空引きされ、加熱・加圧により硬化されて作製される工程を含む。

(もっと読む)

複合材料構造物製造用マンドレルの組立方法およびマンドレルの組立装置

【課題】 例えば航空機の胴体部等の製造に用いられる、略円筒形で、複数のセグメントに分割可能な構成を有するマンドレルを、高い位置精度で容易に組み立てることができる技術を提供する。

【解決手段】 セグメント固定工程では、対向配置した一対のサポートリングに沿って複数設定されている固定箇所のうち、1つの特定固定箇所に、固定対象である1個の前記セグメントを固定する。回転工程では、セグメント固定工程の前に、前記特定固定箇所を、サポートリングの最上部に位置させるように、前記サポートリングを回転させる。ここで、前記セグメント固定工程では、固定対象のセグメントを、前記サポートリングそれぞれの間に配置し、鉛直方向に沿って特定固定箇所に対応する高さまで上昇させてから、当該サポートリングに固定している。

(もっと読む)

複合材料構造物製造用マンドレルの分解方法およびマンドレルの分解装置

【課題】 略円筒形で、複数のセグメントに分割可能な構成を有するマンドレルを、容易かつ効率的に分解することができる技術を提供する。

【解決手段】 外周面に密着して複合材料構造物が形成されている状態のマンドレルにおいて、取外し対象である1個のセグメントを最上部に位置させるように、一対のサポートリングを回転させる回転工程と、最上部に位置した取外し対象の前記セグメントを、一対のサポートリングから取り外すセグメント取外し工程とが行われる。このうち、セグメント取外し工程では、一対のサポートリングの間で、取外し対象のセグメントを、鉛直方向に沿って下降させて前記マンドレルの内側に位置させてから、一対のサポートリングの間より搬出する。

(もっと読む)

複合材料構造物製造用成形型

【課題】 略円筒形で、複数のセグメントに分割可能な構成を有する成形型において、各セグメント同士を円筒形に組み立てるときに、各セグメント同士の位置精度を優れたものとし、かつ、組立作業をより簡素化する。

【解決手段】 平板状で、その表面が凸面状となっている第一セグメントおよび第二セグメントを、1個ずつ前記表面を外側に向けた状態で、その端面をサポートリングに固定し、隣接するセグメント同士を側面で結合することで、単一の円筒状の成形型として保持する。

(もっと読む)

成形体製造方法

【課題】光重合性組成物層とフォトマスクが衝突することがない成形体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、2官能以上の多官能モノマー等と光重合開始剤とを含有する光重合性組成物1をスピンコータにより平滑基板2に塗布するステップと、組成物が塗布された面の上方に、該面の周縁部のみ不透光性部位を有する遮光板6を設置するステップと、周縁部以外に塗布された組成物に残存二重結合基量が40%〜70%となるように光を照射するステップと、基板を回転させ周縁部に塗布された組成物の厚みを周縁部以外に塗布された組成物の厚み以下に薄くするステップと、平行光を照射し組成物を重合硬化させマトリックスと一方向に配向されマトリックスの厚さに直交する面内で二次元配列された多数の柱状構造体とを備えた成形体を得るステップ、を備えている。

(もっと読む)

繊維強化複合材料成形品及びその製造方法

【課題】平坦状の本体部の一側面に所定強度の立体形状部を容易に成形可能とし、かつ該立体形状部の成形による本体部の他側面のヒケの発生を防止する。

【解決手段】立体形状部3の外面側がプリプレグ13aにより成形されると共に、立体形状部3の内面側がシートモールディングコンパウンド13bにより補強され、かつ立体形状部3の基端縁から本体部2の一側面2aに沿って延びる平板部3bがプリプレグ13a,15のみで成形される。その製造は、立体形状部3形成用のプリプレグ13aにのみ、本体部2成形用のプリプレグ12の一側面に沿って延びる平板部3bを設け、この平板部3bを本体部2成形用のプリプレグ12の一側面に他のプリプレグ15を介して間接的に面接触させた状態で、各素材を一体に溶着、硬化させて当該成形品1を得る。

(もっと読む)

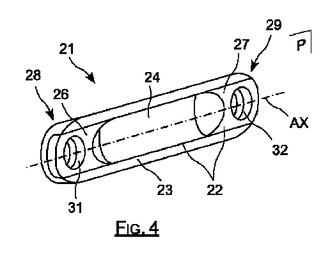

補強された両端部を有する複合材料ロッドを製造する方法

本発明は、複合材料接続ロッド(24)を製造する方法であって、複合材料から作成されたスリーブ(24)と、固い全体を構成するために、前記スリーブ(24)の両端部(35、40)に固く接続された複合材料の中実の挿入体(26、27)と含むマンドレル(22)を製造するステップと、繊維を編み組みする装置を用いて編み組みされた繊維の1又は複数の層を前記マンドレル(22)の周りに適用するステップと、補強された両端部(28、29)を有するロッド本体を接続する複合材料を形成するために、編み組みされた繊維の層(23)とマンドレル(22)の少なくとも両端部とを固く接合させる結合を確立する、編み組みされた繊維の1又は複数の層(23)に樹脂を注入するステップと、接続ロッド本体のそれぞれの端部(28、29)に、編み組みされた繊維の層と挿入体(26)とを貫通する孔(31、32)を作成するステップとを含む方法に関する。航空分野において、本発明を使用することができる。  (もっと読む)

(もっと読む)

複合構造を製造するプロセスおよび装置

航空機エンジンナセルコンポーネントに適した吸音外板などの有孔複合構造を製造するプロセスおよび装置。このプロセスは、少なくとも1つのマット部材、未含浸布部材、およびパッド部材を成形型表面上に配置するステップであって、マット部材上に配設したピンが、この布部材を貫いて突出して布部材に穴を画定し、この布部材が、マット部材とパッド部材の間にあり、マット部材、布部材、およびパッド部材が、成形型表面に適合する未含浸スタックをもたらすように配置するステップを含む。次いで、布部材は、樹脂含浸した布をもたらすように樹脂が注入され、樹脂含浸した布内の樹脂が、部分的に硬化させられ、その後、部分的に硬化した樹脂含浸した布は、成形型表面から、およびマット部材とパッド部材の間から除去される。次いで、部分的に硬化した樹脂含浸した布の後硬化を実行して、穴を備えた複合構造をもたらすことができる。 (もっと読む)

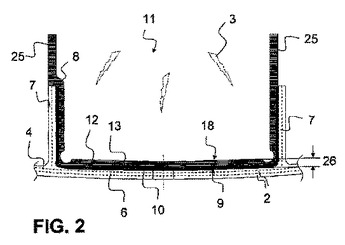

航空機の平面部材およびその製造方法

本発明は、航空機(2)の平面部材(1)であって、前記平面部材が材料厚(4)を有する面(3)を形成し、前記面が座屈剛性を高めるために、ウエブ高さ(6)を有するウエブ(5)によって規定された少なくとも前記面の一部または部分面(7)に、ビード高さ(9)を有する少なくとも1つの補強ビード(8)を備えて実施されており、前記補強ビードが前記ウエブ(5)の間で前記部分面(7)にわたって延びているものに関する。さらに、特にオートクレーブ内でこのような平面部材の製造を可能とする製造方法がなお提案される。

(もっと読む)

光学フィルムの製造方法、光学フィルム、偏光板及び表示装置

【課題】支持体より流延膜であるフィルムを剥離した後、フィルム幅方向に収縮することを抑制し、フィルム表面の傷やシワ状の膜厚ムラを無くし、ヘイズ値やクロスニコル透過率を低減した、光学特性の良好な光学フィルムの製造方法及び該製造方法を用いて製造した光学フィルム、該光学フィルムを用いた偏光板、表示装置を提供することを目的としている。

【解決手段】支持体上に流延膜を形成する工程から、該支持体から流延膜を剥離する工程までの間に、流延膜の幅方向両端部に凹形状もしくは凸形状、あるいはその両方の形状の変形をつける工程を有することを特徴とする光学フィルムの製造方法。

(もっと読む)

有孔複合構造およびそのための方法

(a)複数の未硬化のプリプレグシートを含む積層構造を形成するステップであり、積層構造は最初の略平坦な形態を含む、ステップと、(b)積層構造を適切な第1の硬化条件下に置いて、略平坦な形態を維持しながら部分硬化された積層構造をもたらすステップと、(c)部分硬化された積層構造に複数の穿孔を与えるステップであり、部分硬化された有孔の積層構造をもたらす、ステップと、(d)部分硬化された有孔の積層構造を成形するステップと、(e)ステップ(d)と少なくとも部分的に同時にまたはその後に、部分硬化された有孔の積層構造を第2の硬化条件下に置いて、成形および最終硬化済みの積層構造をもたらすステップとを含む、方法。 (もっと読む)

中空体製品の製造方法

【課題】中空体製品を簡単に得ることが出来る技術を提供することである。

【解決手段】 繊維強化樹脂の構成素材である繊維の一面側にフィルムを配置するフィルム配置工程と、

前記フィルム配置工程で配置されたフィルムの前記繊維が存する側とは反対側に、凹部の開口が前記フィルムに対向するよう凹部を有する成形体を配置する成形体配置工程と、

前記繊維強化樹脂構成素材と前記フィルムとの間の真空度を高める繊維−フィルム真空処理工程と、

前記フィルムと前記成形体との間の真空度を、前記繊維−フィルム真空処理工程の真空度よりも低い真空度に高めるフィルム−成形体真空処理工程と、

前記フィルム−成形体真空処理工程の後、前記フィルムと前記成形体とを接着する接着工程と、

前記繊維強化樹脂の構成素材である繊維に樹脂が含浸せしめられた繊維強化樹脂板と前記フィルムとの接着により前記成形体と繊維強化樹脂板とを一体化する一体化工程

とを具備する中空体製品の製造方法。

(もっと読む)

マイクロ波を使用して繊維強化複合材料からなる構造部分を製造する方法及び成形用具

繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する方法が開示されて、前記方法は、a)重合可能な繊維強化複合材料(4)からなる前記少なくとも一層(2)をある形状(5)に整えて、前記形状(5)は基部面(6)及び複数の盛り上がった部分(7)を有し、b)少なくとも一つの前記盛り上がった部分(7)と接触させるように少なくとも一つの成形用具(8)を位置決めして、前記成形用具(8)は、前記少なくとも一つの盛り上がった部分(8)に対する少なくとも一つの接触面(9)がマイクロ波感受性材料(10)からなり、c)前記少なくとも一つの成形用具(8)をマイクロ波(3)で照射することにより少なくとも一つの前記盛り上がった部分(7)を重合させることを少なくとも含む。前記成形用具は三次元の型(11)を有し、前記成形用具(8)は前記部分(1)に対する接触面(9)を有し、少なくとも前記接触面(9)はマイクロ波感受性材料(10)からなる。  (もっと読む)

(もっと読む)

内部に発泡体とリブ構造を有するFRP成形品

【課題】内部にリブ構造を持つようなFRP成形品と、それを一体成形するための新しい成形方法を提供すること。

【解決手段】内部に発泡体とリブ構造を有するFRP成形品であって、この発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とするFRP成形品。かかるFRP成形品は、発泡体の各構成部分に、プリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、プリプレグを硬化させるル方法によって、あるいは、発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、キャビティ内にマトリックス樹脂を注入するRTM成形法で製造することができる。

(もっと読む)

機械加工部分を有する複合カップリング

【課題】任意のアセンブリまたは補強材構成に適合することができ、それ自体の機械的一体性を保持するカップリングを提供すること。

【解決手段】本発明は、ファイバ構造物によって補強されるポリマーマトリックスを備える複合材料から構成されるカップリング(100)に関する。カップリングは、主要ファイバ構造物(30)によって補強される構造部分(130)と、主要ファイバ構造物(30)とは異なる第1のファイバ構造物(20)によって補強される第1の機械加工部分(120)とを備え、構造部分(130)のマトリックスおよび第1の機械加工部分(120)のマトリックスが、同一であり、第1の機械加工部分(120)が、構造部分(130)の主面の少なくとも1つの一部に位置し、第1の機械加工表面に機械加工され、第1の機械加工表面と主要ファイバ構造物(30)のファイバとの間では交差しない。

(もっと読む)

力の伝達及び応力を最適化した繊維配向をもつ繊維複合中空体の製造方法

繊維複合中空体、特に中空の車両用繊維複合部品の製造方法であり、

a)後に空洞部となる消失型へエンドレス強化繊維を取り付け固定する工程、ここで、製造するべき繊維複合中空体に対して繊維材料は、力の伝達及び応力を最適化した状態に構成されている、工程、

b)硬化性樹脂によって強化繊維を含浸する工程、

c)繊維複合部品の形成において適用された樹脂を硬化する工程、

d)前記繊維複合中空体の形成において前記消失型を溶解、溶融又は除去する工程、

という工程段階を含み、

複雑な形状の消失型が使用され、前記繊維は、表面輪郭が完全に反映された状態で前記消失型の表面に密着して取り付けられることを特徴とする。

(もっと読む)

1 - 20 / 29

[ Back to top ]