Fターム[4F205AJ01]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 装置又は装置部材の材料の特徴 (629) | 材質の特徴 (365)

Fターム[4F205AJ01]の下位に属するFターム

金属 (215)

樹脂 (104)

ゴム(←シリコーンゴム) (8)

セラミックス、ガラス (22)

配合物 (3)

Fターム[4F205AJ01]に分類される特許

1 - 13 / 13

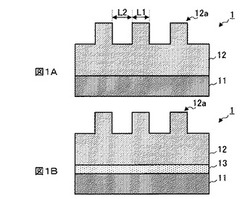

スピンコート用樹脂鋳型

【課題】樹脂材料との離型性に優れると共に、基材との密着性が良好であり、しかもスピンコート法による製膜が可能なスピンコート用樹脂鋳型を提供すること。

【解決手段】本発明のスピンコート用樹脂鋳型(1)は、無機基材(11)と、無機基材(11)の主面上に設けられ、表面に微細凹凸構造(12a)を有する樹脂層(12)と、を具備し、樹脂層(12)は、微細凹凸構造(12a)が形成された表面の表面部におけるフッ素元素濃度(Es)が、樹脂層(12)中の平均フッ素元素濃度(Eb)より高いことを特徴とする。

(もっと読む)

多孔質型を用いた複合材の成形方法および装置

【課題】剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

(もっと読む)

複合材成形治具

【課題】炭素発泡体をコア材とした場合であっても、より均等に成形品を加熱できる成形治具を提供することを目的とする。

【解決手段】複合材成形治具は、成形品側に配置される炭素発泡体5、及び、炭素発泡体5の背面に接着配置された別の炭素発泡体6で構成されたコア材2と、コア材2中に埋設されたコア材2に伝熱可能な熱源3と、繊維強化複合材料でコア材2の表面を被覆して形成した複合材層4と、を備え、炭素発泡体5の熱伝導率が、別の炭素発泡体6の熱伝導率よりも高いことを特徴とする。

(もっと読む)

成形体の製造方法

【課題】複合材料のマトリックスが炭素発泡体内部に浸透しないような成形体の製造方法を提供することを目的とする。

【解決手段】多孔体2上に、熱硬化性の接着剤3を配置する工程と、接着剤3の上に、熱硬化性樹脂をマトリックスとする複合材料4を配置する工程と、接着剤3を硬化させる工程と、接着剤3を硬化させた後に、複合材料4のマトリックスを液状化及び硬化させる工程と、を備える成形体1の製造方法である。上記製造方法によれば、複合材料4のマトリックスを液状化させる前に、硬化された接着剤3が多孔体2と強く結合するため、その後液状化された複合材料4のマトリックスが、多孔体2の内部へ侵入することを防止できる。

(もっと読む)

湾曲管の製造方法

【課題】プリプレグシートを積層した石膏内型を加熱して硬化させた後に、当該石膏内型を容易に破壊除去することができる湾曲管の製造方法を提供する。

【解決手段】石膏内型2の表面にプリプレグシート1aを積層し、加熱手段によりプリプレグシート1aを硬化させた後に、石膏内型2を破壊除去して湾曲管1を得る湾曲管の製造方法であって、湾曲面3aを内面に有する分離式雌型3の中心部に、熱または溶剤により溶解する中子4を配置して、分離式雌型3と中子4との間に石膏2aを注入し、石膏2aを乾燥させ硬化させた後に、中子4を溶解除去して石膏内型2を得るとともに、この石膏内型2にプリプレグシート1aを積層して加熱手段により硬化させた後に、石膏内型2を破壊除去する。

(もっと読む)

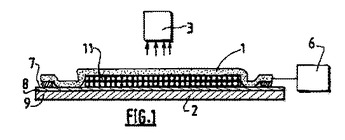

複合材料から成る部品を製造するための可撓性膜

本発明は、複合材料から成る部品を製造するのに用いられる成形装置に関する。この成形装置は誘導性の可撓性膜(1)と導電性の剛体部分(2)を含む。誘導性の可撓性膜は磁界を発生し、それが剛体部分に渦電流を生成し、熱の流れを生む。この熱の流れが伝導によって複合材料から成る部品を加熱する。  (もっと読む)

(もっと読む)

繊維複合部品を製造するための成形体

本発明は、繊維複合部品を製造するための成形体に関する。

本発明によれば、成形体は、少なくとも一部において、紙及び/又は厚紙材料を利用して形成される。紙及び/又は厚紙材料は、適切な機能レイヤを利用することにより、気密性や非粘着特性のようなさらなる特性が提供され得る。さらには、材料は、高い再現性のある空間次元を有する繊維複合部品が製造され得るような方法で、高い寸法安定性の成形体又は支持コアを製造することを可能にする。加えて、硬化の後、成形体は、真空状態を利用することにより、単純な方法で潰され得て、その後、残留物無しに、繊維複合部品から除去され得る。さらには、成形体は、コスト効率よく、かつ包装業界から公知の製造方法を利用して、事実上無制限の範囲の幾何学的形状に製造され得る。本発明はさらに、成形体を利用する繊維複合部品を製造するための方法に関する。

(もっと読む)

パウダースラッシュ成形装置及び粉体表皮の成形工法

【課題】 粉体に均一に送風して粉体の均一な流動による良好な乾燥を実現できるパウダースラッシュ成形装置及び粉体表皮の成形工法の提供。

【解決手段】 上方が開口された略箱状のボックス3と、ボックスの内部を上下に仕切りように設けられるフィルタ4と、フィルタ4の上方に設けられ、粉体2が貯留される貯留空間5と、フィルタ4の下方に設けられ、フィルタ4を介して粉体2に下方から送風する送風空間6と、送風空間6に空気を導入する送風機のダクト7を備えるパウダースラッシュ成形装置1において、フィルタ4を布4a〜4cを複数重ねて構成し、フィルタ4を介して粉体2に均一に送風することとした。

(もっと読む)

繊維強化樹脂製筒状体の製造方法

【課題】長手方向の途中に太径部を有する繊維強化樹脂製筒状体の製造方法において、マンドレルに対する中子の形成を簡単にすると共に、繊維強化樹脂製筒状体を成形後の中子の除去を容易にし、生産性を向上するようにした繊維強化樹脂製筒状体の製造方法を提供する。

【解決手段】マンドレル1の長手方向途中に水分を含有した天然粘土2により太径の中子3を形成し、天然粘土2が固化したのちマンドレル1に中子3を被覆するようにプリプレグを巻き付けて筒状体4を形成し、プリプレグを加熱硬化させたのち筒状体4からマンドレル1を抜き取ると共に、水7を筒状体4内へ流し入れて中子3を溶解除去する。

(もっと読む)

耐久性のある表皮層を備えた炭素フォーム成形用具

複合材の成形用具品が、炭素フォームと、一体式の微細粒グラファイト様の表面を形成するように炭素フォームに取付けた封止剤と、表面板材の表皮層とを含む。表面板材は、溶射付着した金属の被覆層、更に好適には、熱又はプラズマ溶射付着した金属で、最適には、プラズマ溶射したインバー金属である。表面板材は、場合により、フラッシュ被覆材を含んでも良い。表面板材は、代わりに、プラスチック材、樹脂材及び炭素−炭素複合材を含む。 (もっと読む)

シリコーンゲルシートの製造方法

【課題】表面だけではなく製品全体の機械的強度を高めると共に、ゲル特有の弾性力を保持し、打抜きや裁断加工を行うことにより得られる製品の断面からシリコーンゲルのはみ出しのない薄肉のシリコーンゲルシートを簡易な方法で安価に製造できる製造方法を提供する。

【解決手段】オルガノポリシロキサンを主成分とする付加反応硬化タイプのシリコーンゲル材料と、オルガノポリシロキサンを主成分とする付加反応硬化タイプのシリコーンゴム材料とを配合して配合原料とし、コーティング装置により配合原料をシート状の基材上に塗布し、JIS K2207に規定される針入度が20〜200であるシリコーンゲルシートを形成する。

(もっと読む)

モールド製品及びその製造方法

モールド製品を製造する方法において、炭素繊維のような繊維は、ロボット吐出ヘッドに供給され、複数の繊維はより短い長さに裁断され、所望の配向で且つ所望の厚さ及び強さを達成するために所望される数の層となるように、モールドツールに吐出される。それから樹脂が、配向された繊維に塗布され、モールド製品を形成するために硬化される。繊維の配向または繊維の実質的な配向は、モールドツールが真空状態にされることにより、静電手段により、モールドツールへのアプリケーションの前に樹脂に繊維がコーティングされ、モールドツールの表面を加熱することにより、または短くされた長さの繊維に対してエポキシのミスト層が塗布されることにより、維持される。繊維の長さ及び堆積率は、必要に応じて変更される。その方法は処理時間及び部品コストを削減する完全自動製造を容易にする。本発明は対応するモールド製品も含む。 (もっと読む)

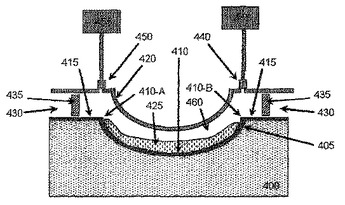

炭素発泡体複合ツールおよび炭素発泡体複合ツールを使用するための方法

複合形成材料から複合部品を形成するツールに関し、そのツールはツール本体を具備し、そのツール本体は、少なくとも部分的に炭素発泡体を備え、炭素発泡体の表面はツール面を備えることができ、またはツール面の材料を支持する。本発明のツールは、複合部品の製造に使用される従来のツール、特に炭素複合体の製造に使用される従来のツールよりも、製造および/または使用するのに、軽く、かつ耐久性が高く、しかも安価であり得る。加えて、このようなツールは、再使用と修理が可能であり得るうえに、通常のツールより容易に改変可能であり得る。  (もっと読む)

(もっと読む)

1 - 13 / 13

[ Back to top ]