Fターム[4F205GA05]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 型の被覆による成形の区分 (1,535) | 噴霧による型の被覆 (23)

Fターム[4F205GA05]に分類される特許

1 - 20 / 23

シームレスベルトの製造方法と製造装置

【課題】量産性に優れた、熱可塑性樹脂を主成分とするシームレスベルトを製造することが可能な製造方法を提供する。

【解決手段】第1の円筒と第2の円筒の間隙に環状ダイの吐出口から熔融体を押し出す工程と、第1及び第2の円筒で熔融体を挟持する工程と、第1及び第2の円筒と、環状ダイとを軸方向に相対移動させて筒状の層を形成する工程と、筒状の層と、第1または第2の円筒の内壁とで少なくとも構成される空間に気体を充填する工程と、筒状の層を固化させる工程と、環状冷却型を環状ダイに向かって移動させて吐出口から筒状の層まで延びた熔融体に環状冷却型を接触させる工程と、環状冷却型で熔融体を冷却させて吐出口を封止する工程と、筒状の層を切り離す工程と、冷却固化された熔融体を、第1の円筒及び第2の円筒で挟持する工程と、を有する。

(もっと読む)

電子写真用ベルトの製造方法

【課題】熱可塑性樹脂を含む樹脂組成物からなる表面性および形状精度に優れた高品位なシームレス形状の電子写真用ベルトを低コストで製造する方法を提供する。

【解決手段】明細書中に定義される製造装置を用いた電子写真用ベルトの製造方法であり第1及び第2の円筒の対向する端部の間の間隙に環状ダイから熔融体を押し出し樹脂組成物を該環状ダイから該間隙まで連ならせる工程と該樹脂組成物を該対向する端部で挟持して円筒内の気体の連通を遮断する工程と該第1の円筒の内壁に筒状の層を形成する工程と該筒状の層の内面と該第2の円筒の内壁とで少なくとも形成される空間に気体を充填して該筒状の層を該第1の円筒の内壁に密着させる工程と該筒状の層の内側に密閉空間を形成する工程と該密閉空間に気体を充填して該筒状の層を第1の円筒の内壁にさらに密着させる工程と該筒状の層を固化させる工程とを有する。

(もっと読む)

シームレスベルトの製造方法及び製造装置

【課題】熱可塑性樹脂を主成分とする高品位なシームレスベルトを低コストで製造可能にする。

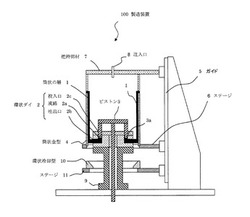

【解決手段】

筒状金型4と把持部材7を、互いに対向する端部同士の間に間隙20が生じるように配置する。プランジャ3による溶融体30の加圧と開口幅変化機構による吐出口2cの開口幅の縮小とを開始し、環状ダイ2の吐出口2cから間隙20へ溶融体30を吐出する。間隙20に吐出された溶融体30を筒状金型4と把持部材7との端部で挟持し、筒状金型4の内部と把持部材7の内部との間を遮断する。吐出口2cの開口幅の縮小を停止する。溶融体30を挟持した状態で筒状金型4及び把持部材7を軸方向に移動させながら、筒状金型4の内壁へ溶融体30を吐出して筒状の層1を形成する。筒状の層1と筒状金型4と把持部材7とで仕切られた内部空間50に気体を充填し筒状の層1を筒状金型4の内壁に密着させ、固化させる。

(もっと読む)

シームレスベルトの製造方法および製造装置

【課題】熱可塑性樹脂を主成分とする、高品位かつ低コストのシームレスベルトの製造方法を提供する。

【解決手段】第1の円筒7及び第2の円筒4の互いに対向する端部の間隙に環状ダイ2の吐出口2bから熔融体を押し出す工程と、第1及び第2の円筒7、4の端部で熔融体を挟持する工程と、第1の円筒7または第2の円筒4の内壁に熔融体を塗布して筒状の層1を形成するときに、熔融体の厚みが吐出口2bの上端から下端までの長さよりも厚い場合に環状ダイ2と第1の円筒7および第2の円筒4の相対移動の速度を上げ、熔融体の厚みが吐出口2bの長さよりも薄い場合、熔融体の上面が吐出口2bの上端よりも軸方向の上側に位置しているときに空間50に注入される気体の圧力を上げ、熔融体の下面が吐出口2bの下端よりも軸方向の下側に位置しているときに気体の圧力を下げる工程と、筒状の層を固化させる工程と、を有する。

(もっと読む)

シームレスベルトの製造方法及び製造装置

【課題】樹脂組成物の酸化劣化を抑え、高品位なシームレスベルトを低コストで製造できる方法を提供する。

【解決手段】熱可塑性樹脂を含む樹脂組成物の熔融体を有する環状流路に樹脂組成物からなるペレットを投入し、押圧面が樹脂組成物の融点未満に温調されたピストンで、投入されたペレットを押圧面が熔融体と接するまで押圧し加圧熔融させる工程と、環状ダイから熔融体を放射方向に吐出させる工程と、吐出された熔融体を密着手段により筒状金型の一部に密着させ、密着部における気体の連通を遮断する工程と、筒状金型及び密着手段と、環状ダイとを軸方向に相対移動させ筒状金型の内壁面に熔融体を塗布し筒状の層を形成する工程と、密着手段と筒状の層と環状ダイとで形成される空間内に気体を充填し、筒状の層を筒状金型の内壁面に密着させる工程と、筒状の層を固化させる工程とを含むシームレスベルトの製造方法。

(もっと読む)

シームレスベルトの製造方法及び製造装置

【課題】熱可塑性樹脂を主成分とする、高品位なシームレスベルトを低コストで製造することのできる製造方法を提供する。

【解決手段】環状ダイ2から熔融体30を押し出す工程と、押し出された熔融体30の先端部を筒状金型4に設けられた密着手段に密着させる工程と、熔融体30の先端部を密着手段に密着させた状態で、筒状金型4と環状ダイ2とを軸方向に相対移動させて筒状金型4の内壁に熔融体30を塗布して筒状の層1を形成する工程と、筒状の層1と環状ダイ2と筒状金型4とで仕切られる内部空間50に気体を充填し、気体の圧力で筒状の層1を筒状金型4の内壁に密着させる工程と、筒状の層1を固化させる工程と、を有する。

(もっと読む)

中空成形品の製造方法及び装置

【課題】均一な厚さの極めて薄い中空成形品を容易に効率的に安定して製造することができる中空成形品の製造方法及び装置を提供すること。

【解決手段】二つ以上に分割が可能な金型の内部に、該金型の口部から挿入した噴霧治具から、前記金型に対し電位差を有する液状の樹脂を噴霧して樹脂層を形成する噴霧ステップ、前記樹脂層を固化する固化ステップ、前記噴霧治具に対し前記金型を開き、固化した前記樹脂層を前記噴霧治具に保持したまま前記金型から離型する離型ステップ、及び、前記噴霧治具に保持された樹脂層を前記噴霧治具から取り外す取り外しステップからなることを特徴とする中空成形品の製造方法。

(もっと読む)

シームレスベルトの製造方法

【課題】熱可塑性樹脂を主成分とする、高品位なシームレスベルトを低コストで製造することのできる製造方法を提供する。

【解決手段】軸方向に異なる内径を有する第1の円筒4と第2の円筒7とを、第1の円筒4及び第2の円筒7の互いに対向する端部が間隙を有するように配置し、間隙に環状ダイ2から熔融体を押し出す工程と、間隙に押し出された熔融体を、第1及び第2の円筒4,7の互いに対向する端部で挟持して、第1の円筒4と第2の円筒7との間での円筒内の気体の連通を遮断する工程と、熔融体を挟持した状態で第1及び第2の円筒4,7と、環状ダイ2とを軸方向に相対移動させて第1の円筒4の内壁に熔融体を塗布して熔融体の筒状の層1を形成する工程と、筒状の層1と第2の円筒7の内壁とで少なくとも構成される空間に気体を充填し、気体の圧力で筒状の層1を第1の円筒4の内壁に密着させる工程と、筒状の層1を固化させる工程と、を有する。

(もっと読む)

エラストマースキンの製造方法およびその方法によって得られたスキン

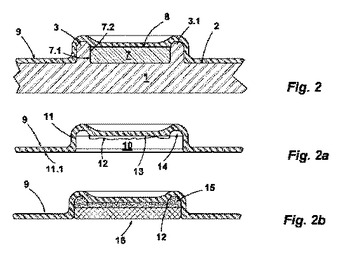

【課題】エラストマースキン(1)の製造方法を提供する。

【解決手段】少なくとも1つの第1のスキン形成組成物(2)の液滴をモールド表面上に適用して、その上に第1のスキン形成組成物の層を形成し、1つ以上の第2のスキン形成組成物(4)を前記第1のスキン形成組成物(2)の層の裏面上に少なく部分的に適用して、スキン(1)を得る。色違いの第1のスキン形成材料と第2のスキン形成材料を用いる場合に特別な外観を得るために、あるいはスキン(1)の全体の物理的性質について第1のスキン形成組成物(2)の作用を減少させるために、第1のスキン形成組成物(2)の液滴をモールド表面上に適用し、融合させて、複数の隙間(3)を含む第1のスキン形成組成物の非連続層を形成することができる。第2のスキン形成組成物(4)は、第1のスキン形成組成物(2)の裏面上にだけでなくこれらの隙間(3)にも適用される。第1のスキン形成組成物は、好ましくは、第2のスキン形成組成物によって相互接続されるモールド表面上に島を形成する。

(もっと読む)

成形皮膜を生成する方法およびそのための型構成

各皮膜が型(1)の型表面(2)に対して成形され、互いに皮膜の形状が異なる可撓性のある成形プラスチック皮膜(9、24、27、34)を製造する方法であって、型自体により提供される第1の型表面を使用することにより、または第1の型表面の一部だけを覆う1つまたは複数の型挿入物を上記型表面上に置くことにより第1の型表面を変え、それにより別の第2の型表面を提供することにより、成形される皮膜の形状に適合する型表面(2)を提供するステップと、提供される型表面(2)により整った形にされるプラスチック配合物を適用するステップと、型表面(2)に適用されるプラスチック配合物を整った形にするステップと、実効型表面(2)から成形皮膜(9)を取り外すステップと、を含む方法。使用される少なくとも1つの型挿入物(7)は可撓性があり、一方では型挿入物(7)は、型挿入物自体の型表面と隣り合う挿入物の側面が、隣接する型表面に角を形成して配置される第1の型表面の壁に対して、具体的にはプラスチック配合物を成形するために使用される挿入物の少なくともそれらの断片で直立する壁に対して接するという点で第1の型表面上に配置される。各皮膜が型の型表面に対して成形され、互いに皮膜の形状が異なる可撓性のある成形プラスチック皮膜(9)を成形するための型構成であって、構成は、第1の型表面を有する基礎型、および第1の型表面上に配置され、かつ第1の型表面の一部だけを覆う1つまたは複数の型挿入物を含む型構成。少なくとも1つの型挿入物が可撓性の性質があり、第1の型表面が、隣接する型表面に角を形成して、具体的には型挿入物の第1の型表面から直立して配置される1つまたは複数の壁を持ち、型挿入物が、プラスチック配合物を成形するために使用される挿入物の少なくともそれらの断片でそのような壁に対して型挿入物自体の型表面と隣り合う型挿入物の側面と接する。  (もっと読む)

(もっと読む)

伸縮性のある製品を製造するための方法

本発明は、天然エラストマーおよび他の合成のエラストマーなどの材料で主に構成された可撓性で伸縮性のあるおよび/または弾性製品を製造するための方法を提供する。加工物の型の上に製品材料を噴霧することによって伸縮性のある製品を製造する方法と、直立位置の繊維の上に製品材料を噴霧することによって孔の開いた製品を形成する方法である。本発明は、製品の両側を繊維で被覆する方法および、または壁から製品を除去する必要がなく、少なくとも壁に面する側で製品の表面を被覆する方法を提供する。 (もっと読む)

フィルム状物を製造する方法

【課題】エレクトロスプレーデポジション法で表面にナノサイズの網目構造を有するフィルム状物を簡便に製造することができ、同じ手法で作製された不織布等の繊維状の集合体を用いてその構造が細胞の増殖や分化に与える影響等を調べることができる。

【解決手段】エレクトロスプレーデポジション法で沸点が57〜150℃の溶媒で溶解したセルロースジアセテートの溶液を用いて、少なくとも表面に直径が1nm〜1μmの網目構造を有するフィルム状物を製造する方法。

(もっと読む)

ゴムローラーの製造方法

【課題】 本発明の課題は、電子写真装置等に用いるゴムローラーの製造工程を簡単化することにある。

【解決手段】 加熱手段18を挿入したコア1周面を該加熱手段18によって内部から加熱し、この状態で該コア1を回転させてノズル7Bから液状ゴム材料を吐出しつつ該ノズル7Bをコア軸方向に移動せしめ、該コア1周面に該液状ゴム材料をかけ流し塗布し、加熱硬化することによってゴム層Gとする。

(もっと読む)

ポリイミド膜及びポリイミド無端ベルト、それらの製造装置及び製造方法、並びに、画像形成装置

【課題】塗布前における塗工液のゲル化を抑制することにより工程信頼性を向上した、表面欠陥を低減しつつ耐久性を備えるポリイミド膜及びポリイミド無端ベルトの製造装置及び製造方法を提供すること。また、耐久性を備えたポリイミド膜及びポリイミド無端ベルト、並びにこれらを用いた画像形成装置を提供すること。

【解決手段】ポリアミック酸構造を含むポリマーを含有する塗工液Aを準備する工程と、アミン触媒を含有する塗工液Bを準備する工程と、前記塗工液Aを被塗布物に対し吐出する塗工液A吐出工程と、前記塗工液Bを前記被塗布物に対し吐出する塗工液B吐出工程と、前記被塗布物に吐出された前記塗工液A及び前記塗工液Bを加熱する加熱工程と、を有することを特徴とする、ポリイミド膜の製造方法である。

(もっと読む)

ポリテトラフルオロエチレンシートの製造方法およびポリテトラフルオロエチレン製シールテープの製造方法

【課題】従来の方法よりも生産性に優れ、生産コストを低減できるポリテトラフルオロエチレン(PTFE)シートの製造方法とPTFE製シールテープの製造方法とを提供する。

【解決手段】(i)PTFE粒子と、界面活性剤と、分散媒である水とを含むPTFE粒子の分散液に、上記粒子が互いに接近または接触する力を加えることにより、上記水および上記界面活性剤を内包するPTFE含有固形物を形成する工程と、(ii)上記固形物をシート状に変形させる工程と、(iii)シート状に変形させた上記固形物に含まれる上記水の量を低減させる工程と、を含む製造方法とする。

(もっと読む)

微細構造転写方法、微細構造転写装置、光学素子製造方法及びモールド

【課題】簡単な工程でモールドの微細構造を樹脂基材に転写可能な微細構造転写方法、微細構造転写装置、光学素子製造方法及びモールドを提供する。

【解決手段】この微細構造転写方法は、微細構造12を有するモールド11の表面11aに溶剤14を適用する工程と、モールド上の溶剤に樹脂基材13を接触させる工程と、モールドと樹脂基材とを剥離する工程と、を含む。

(もっと読む)

自動車内装品表皮の製造方法

【課題】製造工数を削減することができ、テアライン加工も簡単な加工ユニットで済む自動車内装品表皮の製造方法を提供すること。

【解決手段】エアバッグ飛び出しのための蓋体部用のテアラインを備えた自動車内装品における表皮の製造方法。表皮賦形型72に表皮材料74を吹付け後、離型して表皮16を製造すると同時に、テアライン加工ユニット76の加工刃78によりテアライン32を形成する。表皮賦形型72の蓋体部形成面に対面させて、表皮材料74を吹付け後、テアライン形成最終位置まで前進させた後、吹付け層16Aの固化が進行した後に加工刃78を後退させる。

(もっと読む)

面方向に等方性の誘電率を持ったポリイミド系樹脂ベルト

【課題】カラー画像形成装置において正確な転写を実現することができ、長期間安定して高品質の転写画像を得ることができるポリイミド系樹脂ベルト及びその製造方法を提供する。

【解決手段】誘電率が7〜12の範囲を有し、ベルトのいずれの箇所においても面方向の誘電率の異方性を表す指標:MOR−cの最大値が1.2以下である面方向に等方性の誘電率を持ったポリイミド系樹脂ベルトであって、(1)重力加速度の0.5〜5.0倍程度の遠心加速度で回転する円筒金型の内周面に導電性フィラーを均一に分散させた液体原料をスプレー法で均一な厚さで塗布する工程、(2)該円筒金型を重力加速度の0.5〜5.0倍程度の遠心加速度で回転させたまま100〜140℃程度の温度で加熱して、不揮発分濃度を35重量%以上の皮膜を形成する工程、(3)該皮膜を円筒金型の内周面に付着した状態のまま約250℃以上で加熱する工程により製造する。

(もっと読む)

ポリウレタン層の製造法、これにより得られたポリウレタン層、及びその人工革としての使用法

本発明は方法、特に溶剤なしでポリウレタン層を製造する方法及び人工革としてのそれの使用に関する。 (もっと読む)

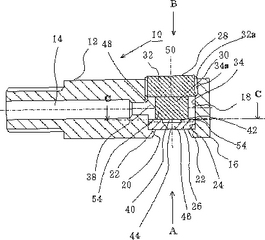

スプレーノズルチップおよびそれを用いた熱硬化性樹脂の製造方法

渦流発生の効率が良く、噴霧される熱硬化性樹脂の噴霧パターンの広がりが大きく、しかも、霧化された液滴が小さく、気泡の巻き込みも少なく、金型上に熱硬化性樹脂を噴霧することができ、薄く、均一で、機械的強度に優れた熱硬化性樹脂成形品を得る。 熱硬化性樹脂の流路が形成されたケーシング本体と、ケーシング本体の噴霧開口部に設けられたオリフィス部と、オリフィス部の噴霧開口部側と反対側に設けられたコア部と、オリフィス部とコア部との間に形成され、前記オリフィス部のオリフィス出口と連通する渦流形成室とを備え、オリフィス部には、オリフィス出口の軸線に対して垂直な方向に、かつ前記渦流形成室の内周壁に接線方向に連通する旋回溝が形成されている。  (もっと読む)

(もっと読む)

1 - 20 / 23

[ Back to top ]