Fターム[4F205GN24]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 成形操作・装置一般 (3,472) | 制御、調整 (296)

Fターム[4F205GN24]に分類される特許

61 - 80 / 296

ポリイミドフィルムおよびその製造方法

【課題】幅方向の厚み変動幅の小さい肉厚のポリイミドフィルムを提供する。

【解決手段】ポリイミドフィルムであって、平均厚みTが75μm以上であり、かつ幅方向の厚み変動幅をDμmとしたときに、下式で示されるRが±2%以内である。

R(%)=(D/T)×100

ポリイミド樹脂前駆体であるポリアミック酸溶液を基材上に塗工し乾燥することによりポリイミドとしての平均厚みATが60μm以下であるポリアミック酸塗膜Aを形成し、塗膜Aの上に、さらにポリアミック酸溶液を塗工し乾燥することによりポリイミドとしての平均厚みBTが100μm以下であるポリアミック酸塗膜Bを少なくとも1層形成し、しかる後キュアする。

−80μm≦AT−BT≦20μmであることが好適である。

(もっと読む)

位相差フィルムの製造方法

【課題】ヘイズの値が0.5以下であり、50nm以上であるReを有する位相差フィルムを製造する。

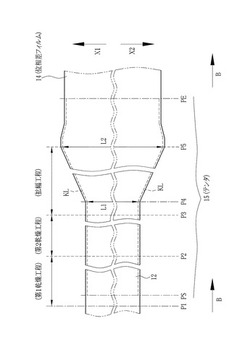

【解決手段】ドープを流延ドラムに流延する。この流延ドラムにより流延膜を冷却する。流延膜を固化する。溶媒が多く含まれた状態の流延膜をフィルム12として剥ぎ取る。フィルム12をテンタ15で乾燥する。溶媒残留率が60重量%となるまでフィルム12を乾燥する。溶媒残留率が10重量%になるまで、温度が105℃以下の気体を吹き付けてフィルム12を乾燥する。溶媒残留率が10重量%のフィルム12のセルロースアシレートのガラス転移点をTg℃とする。フィルム12が(Tg+10)℃以上(Tg+60)℃以下の温度範囲のときにフィルム12を拡幅して、位相差フィルム14を得る。

(もっと読む)

溶液製膜方法及び設備

【課題】低速で溶液製膜するときの、フィルムに生じる厚みムラを抑える。

【解決手段】ポリマー及び溶剤によりドープ20を調製する。流延バンド22は20m/分以上50m/分以下の速度で走行する。走行する流延バンド22に流延ダイ21からドープ20を吐出する。流延ビード33を形成する。流延ビード33を流延バンド22の上で流延し、流延膜35を形成する。流延ダイ21の吐出口21aにおける単位面積あたりの吐出流量を6(m3/分)/m2以上20(m3/分)/m2以下の範囲とするように、吐出口21aのリップクリアランスあるいはドープ供給量を調節する。流延ダイ21の温度を下げる。流延ビード33を構成するドープ20の粘度を上げる。

(もっと読む)

溶液製膜方法

【課題】軸ズレがないフィルムをつくる。

【解決手段】ドープ11を流延ドラム32に流延して、この流延ドラムにより流延膜33を冷却して固化する。流延膜33を溶媒が含まれた状態の湿潤フィルム12として剥ぎ取り乾燥して位相差フィルム17を製造する。流延膜33がゲル化するゲル化位置の近傍には、流延ドラム32に対向するように遮風板41が設けられている。ゲル化位置よりも上流側のエリアでは、流延ドラム31の周速に対する相対速度が5m/秒以下に抑えられた風速となるように空気の流れが制御されている。ゲル化位置よりも下流側のエリアでは、上流側のエリアよりも大きい風速となるように空気の流れが制御される。

(もっと読む)

多孔フィルムの製造方法

【課題】多孔フィルムを効率よく製造する。

【解決手段】ポリマーが溶剤に均一に溶解した溶液をつくる。溶剤は、ポリマーの良溶媒とこの良溶媒よりも沸点が低い低沸点液とを含む。塗布ダイ35は吐出口から溶液を支持体27に向けて吐出する。吐出した溶液は、支持体27の表面27a上で塗布膜80となる。送風吸引ユニット36は、塗布膜80に向けて湿潤空気400をあてる。塗布膜80と湿潤空気400との接触により、表面80aに水滴402が形成し、成長しながら、塗布膜80から低沸点液401が蒸発する。送風吸引ユニット38は、塗布膜80に向けて乾燥空気404をあてる。塗布膜80と乾燥空気404との接触により、塗布膜80から良溶媒406及び水滴402が蒸発し、塗布膜80から多孔フィルムを得る。

(もっと読む)

多孔フィルムの製造方法及び製造設備

【課題】径が微小の孔を有する多孔フィルムを製造する。

【解決手段】塗布ダイ35に溶液28を吐出する吐出口42を設ける。チャンバ36に開口部54を設ける。吐出口42及び開口部54が支持体27と近接するように、塗布ダイ35及びチャンバ36を設ける。支持体27はX方向に走行する。塗布ダイ35は吐出口42から溶液28を吐出する。吐出した溶液28は、支持体27の表面27a上で塗布膜80となる。チャンバ36は、開口部54を介して吐出した溶液28に向けて、ΔTw、ΔTsolvが所定の範囲に調節された湿潤空気400をあてる。溶液28と湿潤空気400とを接触させて、表面80aに水滴を形成し、成長させながら、溶液28から溶剤406を積極的に蒸発させる。溶剤406の蒸発に起因する溶液の流動性の低下を利用して、水滴402の核成長を初期段階で抑える。

(もっと読む)

多孔体の製造方法

【課題】不均一故障を回避しつつ、寸法が均一の孔を有する多孔フィルムを製造する。

【解決手段】第1エリア21では、乾燥空気400との接触により、ポリマーフィルム26の表面26aに付着し、不均一故障を誘発する水分が蒸発する。第2エリア22では、溶液33の塗布により、表面26aには溶液33からなる塗布膜62が形成する。第3エリア23では、湿潤空気401との接触により、露出面62aでは略一様に結露が生じ、露出面62aに水滴65が形成する。湿潤空気401との接触により、水滴65は略一様に成長し、塗布膜62に潜り込む。第4エリア24では、乾燥空気402との接触により、水滴65が水蒸気27となる。水滴65を鋳型として、孔を有する多孔フィルム15を得ることができる。

(もっと読む)

多孔フィルム及びその製造方法

【課題】孔の配列ピッチが不揃いな多孔フィルムを、連続的に製造する。

【解決手段】有機溶媒と両親媒性化合物とを含む溶液を流延ベルト51の上にキャストしてキャスト膜22を形成する。キャスト膜22の周辺の露点TDからキャスト膜22の表面の温度TSを減じた値をΔTとするとき、第1エリア44で3℃≦ΔT≦30℃の条件下で結露させてキャスト膜22の上に微小水滴を形成する。この直後に、第2エリア45で0℃<ΔT≦10℃の条件下で微小水滴を成長させ、微小水滴を略最密充填状態にする。第3エリア46で、−3℃<ΔT≦3℃の条件下で微小水滴の一部を蒸発させる。この微小水滴の一部蒸発によるサイズ縮小化により、略最密充填状態を緩和させる。緩和により孔の配列ピッチが不揃いになる。第4エリア47で、溶媒をキャスト膜22から蒸発させる。第5エリア48で、TD<TSの条件下で微小水滴をキャスト膜22から蒸発させる。

(もっと読む)

溶液製膜方法

【課題】厚みムラを抑えつつ、積層フィルムを製造する。

【解決手段】ポリマー濃度がC1〜C3の中間層用ドープ、裏面層用ドープ、及び表面層用ドープをつくる。ポリマー濃度はC1〜C3の順に低い。フィードブロック27は、各ドープを合流させて積層ドープをつくる。流延ダイは、走行する周面30bに積層ドープを吐出する。吐出した積層ドープは流延膜29となる。流延膜29では、周面30b側から順に、裏面層用ドープ22からなる裏面層122と、中間層用ドープ21からなる中間層121と、表面層用ドープ23からなる表面層123とが層をなす。冷却により、各ドープ21、22はゲル化するものの、表面層用ドープ23は流動性を有するため、流延膜29の厚みムラを緩和することができる。

(もっと読む)

溶液製膜方法

【課題】優れた引裂強度を有するフィルムを製造する。

【解決手段】流延ドラム32は軸32aを中心に回転する。流延ダイ30はドープ21を流延ドラム32の周面32b上に流延し、流延膜33を形成する。周面32b上の流延膜33は冷却ゲル化し、自己支持性を有する。剥取ローラ34は、流延膜33を流延ドラム32から剥ぎ取って湿潤フィルム38とする。湿潤フィルム38は、渡り部41、ピンテンタ13、収縮装置65、クリップテンタ14に順次案内され、湿潤フィルム38の乾燥は進行する。多量の溶媒を含み、ポリマー分子がMD方向に配向する湿潤フィルム38を乾燥しながら、MD方向及びTD方向の外力を湿潤フィルム38に付与し、湿潤フィルム38を強制的に収縮する収縮処理を行う。

(もっと読む)

プロセス設備の設計支援システム及び設計支援方法

【課題】プロセス設備の設計を効率的且つ最適に行うことを可能とするプロセス設備の設計支援システム及び設計支援方法を提供することを目的とする。

【解決手段】システム検討フロー作成部40において、機器仕様データ及び用役仕様データを設定してシステム検討フローを作成した後、エネルギフロー作成部42において、プロセス設備のシステムを構成する機器による交換熱量を算出し、システム検討フローに対して交換熱量、機器仕様データ及び用役仕様データを設定したエネルギフローを作成する。作成されたエネルギフローは、表示部54に表示される。

(もっと読む)

セルロースアシレートフィルムの製造方法、セルロースアシレートフィルム、及び偏光板

【課題】過酷な湿熱条件においても経時安定性に優れる偏光板を提供すること。

【解決手段】グルコピラノース環の2,3,6位の少なくともいずれかの水酸基がアシレート基で置換されたセルロースアシレートであって、6位の水酸基のアシル基による置換度(S6)が0.87以上0.97以下であるセルロースアシレートと、可塑剤を35質量%以下含むポリマー溶液を基材上に流延してウェブを形成する流延工程と、

前記流延工程によって形成されたウェブを基材から剥離した後、残留溶媒が5質量%以上30質量%以下の領域で160℃以上200℃以下の熱処理を1分以上120分以下行う熱処理工程と、を含む、セルロースアシレートフィルムの製造方法。

(もっと読む)

シームレスベルトの製造方法

【課題】シームレスベルトの製造方法は、固形分濃度が22重量%以上のポリアミド酸溶液を用いることにより、膜厚差が小さく、厚みムラの少ない、画像形成性に優れたシームレスベルトを提供する。

【解決手段】ポリアミド酸溶液を用いたシームレスベルトの製造する方法において、固形分濃度が22重量%以上であるポリアミド酸溶液を調製する工程と、前記ポリアミド酸溶液を円筒状成形型に塗布する工程と、前記ポリアミド酸溶液をイミド転化する工程と、を含むことを特徴とするシームレスベルトの製造方法。

(もっと読む)

光学フィルム、その製造方法、光学フィルムを用いた偏光板、及び表示装置

【課題】溶液流延製膜法による光学フィルムの製造方法において、剥離後の搬送における押され故障の解消により、これまでのフィルム生産条件の制約が減り、フィルム生産条件の選択範囲が大幅に広がり、フィルムのすべり性が向上し、貼り付き故障を防止し、透明性、平面性に優れた光学特性を有する光学フィルムを製造する。生産速度を上げることができて、フィルムの生産性を向上することができ、ひいては偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応え得る光学フィルム、その製造方法、偏光板、及び表示装置を提供する。

【解決手段】溶液流延製膜法による光学フィルムの製造方法で、剥離後のウェブの残留溶媒量が160〜30重量%である状態において、該ウェブの支持体接触側表面に、常圧プラズマ処理および/または紫外線照射処理よりなる高エネルギー表面処理を施す。

(もっと読む)

フィルムの製造方法

【課題】従来よりも高いReを有しかつReに対してRthの値が低く、ヘイズ値が低い光学フィルムを製造する。

【解決手段】第1テンタ55において、平均温度が70(℃)以上115(℃)以下の範囲の気体中で、溶媒残留量が25重量%に達するまで湿潤フィルム54を延伸する。中間フィルム56を得る。第1テンタ55の平均温度が40(℃)以上90(℃)以下の範囲の気体中で、溶媒残留量が10重量%以上25重量%未満になるように中間フィルム56を乾燥する。中間フィルム56を第2テンタ57に搬送する。第2テンタ57において160(℃)以上195(℃)以下に温度設定された気体中で、溶媒残留量が10重量%に達した後の前記中間フィルム56を延伸する。フィルム52を得る。Rth/Reの値が低く、かつReの値が高く、ヘイズ値が低い光学フィルムを製造できる。

(もっと読む)

光学フィルム、光学フィルムの製造方法及び光学フィルムの製造装置

【課題】本発明の目的は、揮発性の高い可塑剤や紫外線吸収剤を用いても、異物故障の発生がない、品質の高い光学フィルム、その製造方法及びその製造装置を提供することである。

【解決手段】乾燥室に対してフィルム搬送方向上流側または下流側の少なくともどちらか一方に隣接した中間室において、千鳥状に配置された複数の搬送ロールを用いて前記フィルムを搬送し、フィルムが搬送ロールに巻き付く円弧の角度θを45°以上178°以下とすることを特徴とする。

(もっと読む)

セルロースアシレートフィルムおよびその製造方法、位相差フィルム、偏光板、並びに、液晶表示装置

【課題】製造工程におけるエネルギー効率が高く、且つ、着色の少ない無色透明性に優れ、回収性の高いセルロースアシレートフィルムを得ることができるセルロースアシレートフィルムの製造方法を提供する。

【解決手段】セルロースアシレートを含有するポリマー溶液を流延してウェブを形成する流延工程と、前記流延工程において形成された前記ウェブを搬送しながら搬送方向に延伸する延伸工程と、前記延伸工程において延伸された前記ウェブに、下記式の条件を満たす熱処理温度T(単位:℃)で熱処理を施す熱処理工程と、を含み、前記延伸工程における前記ウェブの延伸開始時の残留溶媒量が20〜300質量%であることを特徴とするセルロースアシレートフィルムの製造方法。

式:Tg0<T<Tm0

[式中、Tg0は熱処理前のセルロースアシレートフィルムのガラス転移温度(単位:℃)を表し、Tm0は熱処理前のセルロースアシレートフィルムの融点(単位:℃)を表す。]

(もっと読む)

エア噴出ノズルおよびそれを用いたテンターオーブン

【課題】噴流の噴き出し方向が曲がらない、樹脂フィルム幅方向の伝熱効率の均一性が良好で、テンターオーブンに用いて好適なエア噴出ノズルを提供する。

【解決手段】一方向に搬送される樹脂フィルムに、空気を吹き付けるエア噴出ノズルであって、

前記エア噴出ノズルは、前記樹脂フィルム表面と対向する面に噴出孔を複数設けてあり、

前記噴出孔の配列は、樹脂フィルム搬送方向に直交する方向の複数の噴出孔から形成される列が、樹脂フィルム搬送方向に4列以上でかつ偶数列となるn列配列であり、

前記n列の孔列は、フィルム搬送方向上流側から1列目、2列目以後3、4、・・・・・n列目とし、2列目と3列目、・・・・・、n−2列目とn−1列目の間隔が、1列目と2列目、3列目と4列目、・・・・・、n−1列目とn列目の間隔より広いことを特徴とするエア噴出ノズル。

(もっと読む)

セルロースアシレートフィルムの製造方法

【課題】フィルムの引裂き強度を向上させる。

【解決手段】ドープを流延ドラムに流延して、この流延ドラムにより流延膜を冷却して固化する。流延膜を溶媒が含まれた状態のフィルム12として剥ぎ取る。剥ぎ取ったフィルム12をテンタ18で乾燥する。テンタ18では、溶媒残留率が40重量%から10重量%に減少する間のフィルム12の温度を80℃以上(Tg+50)℃以下とし、これによりセルロースアシレートを結晶化させる。この結晶化工程の間は拡幅せず、温度保持工程の後に拡幅して位相差フィルム17とする。

(もっと読む)

多層ポリイミドフィルムの製法

【課題】製造途中でフィルム表層の厚みムラの発生を早期に見つけこの見つけた結果を利用して多層ダイスから基材層と表層のポリイミド前駆体溶液を支持体へ押出す際に、表層部分のポリイミド前駆体溶液の押出す量を均一になるよう制御することで表層の厚みムラ発生の防止を目的とする多層ポリイミドフィルムの製法の提供。

【解決手段】多層ポリイミドフィルムの製法であって、製造途中でフィルム表層の厚みムラをシュリーレン法およびシャドーグラフ法から選択される方法により測定し、表層部分のポリイミド前駆体溶液の押出す量を均一になるよう制御することを行う、多層ポリイミドフィルムの製法。

(もっと読む)

61 - 80 / 296

[ Back to top ]