Fターム[4F205HK05]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形操作、装置 (1,357) | 成形操作 (1,023) | 硬化(←多段工程) (409)

Fターム[4F205HK05]に分類される特許

361 - 380 / 409

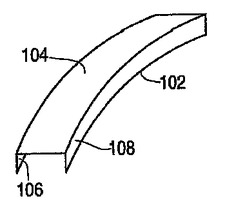

湾曲した複合構造要素の製造方法

湾曲した複合構造要素の製造方法は、取外し可能な基板上の平らな曲面にウェブプライ(310)を製作し、そのプライを製造工具(200)の湾曲したウェブ表面に置くステップを含むことができる。さらに、複合テープを用いて、キャッププライ(402)を1つまたは両方のフランジ表面に置くことができる。次に構造要素レイアップを検査することができ、いかなる余分な複合材料もトリミングで取除くことができる。  (もっと読む)

(もっと読む)

中空繊維強化構造部材を製造するための方法

本発明は、中空繊維強化構造部材を製造するための方法であって、第1円形ブレード層を形成する段階と、第1ブレード層の表面に対してたて繊維及びよこ繊維を有する少なくとも1つの織物を備える平らな強化された本体を位置付ける段階と、第1ブレード層及び強化された本体の周りに第2ブレード層を供給する段階と、型内で第1ブレード層、強化された本体、及び第2ブレード層の組合せを位置付ける段階と、組合せに樹脂を含浸させる段階と、樹脂と含浸された組合せを型から取り除く段階と、を備える方法を提供する。  (もっと読む)

(もっと読む)

繊維強化プラスチック成形品の製造方法

【課題】 硬化後に成形品から熱収縮テープを簡単に、かつ容易に除去することが出来、生産性の向上を図ることが出来る繊維強化プラスチック成形品の製造方法を提供する。

【解決手段】 マンドレル1にマトリックス樹脂を含浸させた帯状の強化繊維基材2をスパイラル状またはすし巻き状に巻付けた後、その外周面に樹脂製の帯状布4を巻付け、更にその外周面に、熱収縮テープ3を巻付けた後、オーブンに入れて加熱硬化させる。そして硬化した成形品から、熱収縮テープ3及びナイロン布等の樹脂製の帯状布4を取外し、最後に成形品からマンドレル1を引き抜いて円筒状の成形品を製造する。

(もっと読む)

高圧タンク及びその製造装置並びに高圧タンクの製造方法

【課題】大型の高圧タンクを低コストで製造可能とした高圧タンク、及びその製造装置、並びに高圧タンクの製造方法を提供する。

【解決手段】接着剤を付着した繊維をライナの外周面に巻き付けることによりシェルを形成した高圧タンク、及びその製造装置、並びに高圧タンクの製造方法において、シェルを形成する際に、ライナのボスに設けた貫通口からライナの内部に発熱手段を挿入して配設し、ライナを内部から加熱しながらライナの外周面に繊維を巻き付けることにより接着剤を漸次硬化させてシェルを形成する。

(もっと読む)

管状体

【課題】ゴルフクラブシャフト等の管状体を金属/繊維強化樹脂複合材料から構成する場合に、金属層と繊維強化樹脂層との接着性を向上し、実用化可能な管状体を提供する。

【解決手段】金属層と繊維強化樹脂層が中間樹脂層を介して接着一体化された金属/繊維強化樹脂複合材料から構成された管状体であって、中間樹脂層が、平均粒径3〜10μmの熱可塑性樹脂の粒子およびイミダゾールシラン化合物を含有していることを特徴とする、ゴルフクラブシャフト等の管状体。

(もっと読む)

FRP製グレーチング及びFRP製グレーチングの製造方法

【課題】 建築物の構造材に必要とされる強度等の特性を十分に有すると共に、建築物の装飾材に必要とされる意匠性及び装飾性等の特性をも併せ持ち、更に、夜間等に全体が均一に発光して特異な意匠的効果を発揮することが可能なFRP製グレーチング及びFRP製グレーチングの製造方法の提供。

【解決手段】 透光性のマトリックス樹脂10内に補強繊維を充填した複合材料を格子状に成形してなり、格子状に成形した複合材料の全体にわたって蓄光剤を混合して略均一に分散させ、格子状に成形した複合材料の全体にわたって蓄光及び発光自在とした。

(もっと読む)

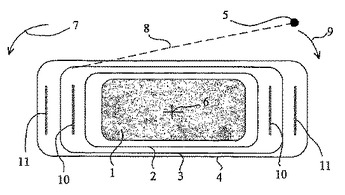

側部ポート付きのフィラメント巻き圧力容器

その側壁に大きな直径のポートを備えた円筒状圧力容器(11)を作製する方法は、所望の直径のマンドレル(23)とその上に巻着するフィラメントとを提供するステップを含む。1つの全体的な最内層を巻着させた後、張力下で樹脂含浸平行ストランド(39)のバンド(60)を使用して、環状の補強ベルト(16)が規定された領域の上に螺旋状に巻着される。次いで、環状のベルト(16)自体の上に、張力下でフィラメント状材料の樹脂含浸平行ストランドが螺旋状に巻き上げられて、2つの完全な外層を提供する。硬化させ、マンドレル(23)から取り外した後、少なくとも1つの孔部(71)が補強ベルト(16)内で側壁に切削され、側部ポートフィッティング(75)が孔部(71)内に据え付けられる。  (もっと読む)

(もっと読む)

内圧容器の製造方法

【課題】 小型で且つ耐内圧強度に秀れた構成の内圧容器を簡易な方法で製造でき、また、インナーリング非内蔵型の内圧容器の耐内圧強度も向上させることができる極めて実用性に秀れた内圧容器の製造方法を提供することである。

【解決手段】 フィラメントワインディング法により連続繊維を巻回積層して成る繊維強化樹脂製筒体1の両端部が閉塞蓋2で閉塞されており、この閉塞蓋2は前記繊維強化樹脂製筒体1と連結される保持環体3で支持されている内圧容器の製造方法であって、マンドレル5に樹脂を含浸した繊維6を巻回する際、該マンドレル5に被嵌される一対のリング体の外側面に該繊維6を引っ掛けて巻回方向を変更しながら巻回し、前記樹脂硬化後、脱型して前記繊維強化樹脂製筒体1を形成し、続いて、この繊維強化樹脂製筒体1に前記閉塞蓋2及び前記保持環体3を設けて該繊維強化樹脂製筒体1を閉塞する内圧容器の製造方法である。

(もっと読む)

ローラゲートのFRP製主ローラ軸押え板・主ローラ軸・主ローラ軸支持板・主ローラ・サイドローラ・サイドローラ軸・サイドローラ軸支持板及びその製造方法

【課題】 ローラゲートのFRP製部品において、高い応力のかかる部品にもハンドレイアップ法によるFRP成形体を使用してローラゲートの軽量化・低コスト化を一層推し進めること。

【解決手段】 FRP製主ローラ3は回転しないFRP製主ローラ軸4に対して回転自在に取付けられており、FRP製縦桁材13にボルト固定された2枚のFRP製主ローラ軸支持板5によって水平に支持され、FRP製主ローラ軸4の他端には回転を防ぐためのFRP製主ローラ軸押え板6が、他端に設けられた切り込みに嵌め込まれて固定されている。主ローラ軸支持板5、主ローラ軸押え板6、スキンプレート7、ゴム押え板8、サイドローラ10、サイドローラ軸10a、サイドローラ軸支持板11、縦桁材13、横桁材14、ガセットプレート15は、GFRP成形体であり、主ローラ3及び主ローラ軸4のみは、より高い応力が掛かるため、CFRP成形体である。

(もっと読む)

難燃性ハイブリッド複合材料及びそれを用いた容器とその成形方法

【課題】高い難燃性を示すハイブリッド複合材料、及びそれを用いた難燃性に優れた容器、更には、その安価な成形方法を提供すること。

【解決手段】一方向配列炭素繊維のプリプレグと、これの片面又は両面に積層配置されたガラス繊維クロスのプリプレグとからなる難燃性ハイブリッド複合材料であり、容器の外表面にガラス繊維クロスのプリプレグが配置され、内表面に一方向配列炭素繊維のプリプレグ又はガラス繊維クロスのプリプレグが配置された構成にすることによって、難燃性に優れ、機械的特性にも秀でた容器が得られる。かかる容器は、例えば、容器の外表面を形成する主型に沿ってガラス繊維クロスのプリプレグを敷設し、このプリプレグ上に一方向配列炭素繊維のプリプレグを重ねて配置し、その後、前記主型内部に容器の内表面を形成する入子を挿入・配置して、加熱成形することによって成形することができる。

(もっと読む)

繊維強化プラスチック長尺シートおよびその製造方法

【課題】

補強繊維と熱硬化性樹脂を含むシートであって、厚さ精度の高い繊維強化プラスチック長尺シートを提供すること。

【解決手段】

補強繊維と熱硬化性樹脂を含むシートを、該シートの両表面を一対のベルトで挟んだ状態で、加熱装置およびスリットを有するダイスに連続的に引き込みながら加熱成形することを特徴とする繊維強化プラスチック長尺シートの製造方法であり、長手方向の厚さの標準偏差が1.0〜3.5μmの繊維強化プラスチック長尺シートを得ることができる。

(もっと読む)

透明複合シートの製造方法

【課題】 線膨張係数が小さく、耐熱性、透明性、表面平滑性に優れ、毛羽立ち等による突起状欠陥が極めて少ない透明複合シートの製造方法を提供する。

【解決手段】 繊維布と熱硬化系の透明樹脂とから構成される透明複合シートの製造方法であって、繊維布に、熱硬化系の透明樹脂の含浸液に含浸させ、次いでロールとドクターブレード、または、ドクターブレードとドクターブレードとにより挟み込みを行った後、乾燥および/または硬化することを特徴とする透明複合シートの製造方法。

(もっと読む)

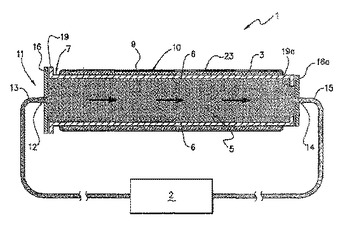

複合材料管の製造

繊維強化複合材料から形成される管を製造するための装置において、内部のマンドレル空洞(5)と、繊維強化材料(9)により巻き付けられて、複合材料の積層体(10)を形成する外表面(7)とを有する細長状中空マンドレル(3)と、異なる温度の伝熱流体がマンドレル空洞(5)を通って循環し、温度が上昇した流体が循環する場合、熱が複合材料の積層体を硬化あるいは形成するために、流体から複合材料の積層体に向けてマンドレル(3)を通って伝わることを可能にするための流体流れ手段(11)と、を備えている。  (もっと読む)

(もっと読む)

釣り竿用竿体及びその製作方法

【課題】 合わせ部に対する製作上の負担を軽減しながら、固着状態を回避できる。

【解決手段】 プリプレグ2をマンドレル3に巻回するとともに、マンドレル3に巻回したプリプレグ5の上から、細幅のプリプレグテープ9を巻回して竿素材10を形成する。竿素材10に相手側竿体1の対応する面に圧接して圧接状態を保持する合わせ部を形成すべく、竿素材10の合わせ部相当位置に複数の弾性材製の接触チップ材11を配置する。接触チップ材11を配置した竿素材10に熱収縮テープ12を巻回し、その巻回した熱収縮テープ12を施した合わせ部に相手側竿体1の合わせ部に相当する型材13を被着し、その型材13を被着した状態で焼成する。

(もっと読む)

強化プラスチック成形品

【課題】蓄光性の優れた強化プラスチック成形品とする。

【解決手段】アルミン酸ストロンチウムが主成分の蓄光顔料40〜120重量部を添加した不飽和ポリエステル樹脂100重量部をガラス繊維等の各種強化繊維3で強化した優れた強化プラスチック成形品10である。不飽和ポリエステル樹脂1からなるFRP層は、耐候性、強靭性に優れ、酸化物からなる蓄光顔料は酸化していることにより、屋外においても犯され難く、耐候性が高く、蓄光性能の劣化も少ない。このため、耐候性の高い樹脂1及び蓄光顔料2からなるFRP成形品となるため、あらゆる分野、特に屋外で使用されるものに有効である。このとき、ガラス繊維3のみを含浸させた不飽和ポリエステル樹脂からなる基層1bを白色に着色されたものとすれば、表層1a内の蓄光顔料2は、光が白色層に反射され、残光輝度も明るく見えて、見栄えもよい。

(もっと読む)

繊維補強樹脂製品の製造方法

【課題】現場への輸送が困難な長尺の繊維補強樹脂製品であっても、現場で一体物として容易に得ることができる繊維補強樹脂製品の製造方法を提供する。

【解決の手段】繊維補強樹脂製品に対して長さの一部を補強繊維のみとした半製品を現場に輸送し、現場において補強繊維のみの部分に樹脂液を含浸・硬化させる。補強繊維のみの部分の可撓性のために、折り曲げ等により全体的に外郭寸法を縮小できるから容易に輸送できる。更に、輸送先で製品の本来の形態に戻し、補強繊維のみの部分に樹脂液を含浸・硬化させて完成品とすることにより、現場への輸送が制限される長尺製品でも、連続した補強繊維に基づく繊維補強樹脂製品の有利性を保持させつつ工場内での取り扱いや輸送時の取り扱いの容易性を保証して現場での使用が可能となる。

(もっと読む)

繊維補強樹脂成形品の製造方法、並びに、中間成形品及びその製造方法

【課題】 長繊維で補強された繊維補強樹脂成形品を製造でき、非常に長いものや、途中で屈曲したり、ねじれたりする形状であっても、製造しやすく、強度の高い成形品の製造を可能とする。

【解決手段】 本発明の繊維補強樹脂成形品の製造方法は、中間成形品11を製造し、中間成形品11を用いて繊維補強樹脂成形品を製造する。この中間成形品11には、樹脂存在部20と樹脂非存在部21とを有し、樹脂非存在部21は繊維部23だけであるので曲げることができる。そのため、中間成形品11の移動や保管が容易であり、また、使用現場で樹脂非存在部21に樹脂を含浸させて成形することにより、全域に繊維部23が設けられた成形品を製造することができる。

(もっと読む)

エポキシ樹脂組成物およびプリプレグならびにこれを用いた炭素繊維強化複合材料製管状体

【課題】フィーリングに優れた釣竿、ゴルフ用シャフトを与え、同時に良好な力学特性を備えたマトリックス樹脂となる炭素繊維強化複合材料用エポキシ樹脂組成物、およびこれを用いたプリプレグ、さらにこれを用いて得られる各種特性に優れた炭素繊維強化複合材料製管状体を提供すること。

【解決手段】エポキシ樹脂および硬化剤を含むエポキシ樹脂組成物であって、100℃〜140℃で硬化させたときのガラス転移温度Tgが100℃以上であり、100℃で2時間硬化させた樹脂硬化物の曲げ弾性率E(100℃)と、140℃で2時間硬化させた樹脂硬化物の曲げ弾性率E(140℃)が下記式(1)を満たすことを特徴とするエポキシ樹脂組成物。

E(100℃)−E(140℃)≧0.3[GPa] ・・・(1)

(もっと読む)

FRP成形体の成形方法及びFRP製品並びに角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、並びにFRP製歩道橋またはそのFRP製部品、及び管理橋または歩道橋のFRP製踏み板

【課題】ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることで、FRP成形体強度の向上と成形時間の短縮を図ること。

【解決手段】型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

(もっと読む)

水門の扉体のFRP製スキンプレート、FRP製桁材、FRP製ガセットプレート、FRP製ゴム押え板、FRP製水位調節用角落し板、FRP製扉体、水門のFRP製戸当り

【課題】 ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることで、FRP成形体強度の向上と成形時間の短縮を図ること。

【解決手段】 型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

(もっと読む)

361 - 380 / 409

[ Back to top ]