Fターム[4F205HK05]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形操作、装置 (1,357) | 成形操作 (1,023) | 硬化(←多段工程) (409)

Fターム[4F205HK05]に分類される特許

321 - 340 / 409

容器およびその製造方法ならびに製造装置

【課題】強度の高い容器を提供する。

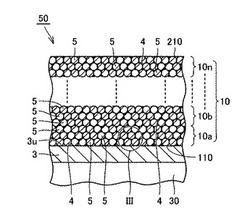

【解決手段】容器50の製造方法は、樹脂4を含浸する繊維5に第一の張力を加えて中空体3に巻きつける工程と、第一の張力で巻きつけた樹脂含浸繊維の樹脂4を硬化させて第一フィラメントワインディング層10aを形成する工程と、樹脂4を含浸する繊維5に第一の張力よりも大きい第二の張力を加えて第一フィラメントワインディング層10aに巻きつける工程と、第二の張力で巻きつけた樹脂含浸繊維の樹脂4を硬化させて第二フィラメントワインディング層10bを形成する工程とを備える。

(もっと読む)

FRP製中空成形品の成形方法

【課題】 FRP材を硬化させる工程で中子を排出することができ、従来に比べて工程数を削減でき、成形時間も短縮できるFRP製中空成形品の成形方法の提供。

【解決手段】 合成ワックスでインフォーム型(中子)2を作製する工程と、作製したインフォーム型2の外面にFRP材3を貼付するとともに貼付したFRP材3にワックス排出孔4を形成する工程と、FRP材3とインフォーム型2を加熱してFRP材3を熱硬化させていき、溶融するインフォーム型2の合成ワックス5をワックス排出孔4から排出するとともに、FRP材3を完全に熱硬化させてFRP製中空成形品1とする工程と、を有するFRP製中空成形品の成形方法。FRP材3を硬化させる工程で中子2を除去させることができ、それによって従来に比べて工程数を削減でき、成形時間も短縮できる。また、排出される合成ワックス5には溶解液などが混じっていないので、リサイクル、再利用に便利である。

(もっと読む)

繊維強化樹脂よりなる積層構造体および該積層構造体の製造方法

【課題】層間剥離の発生を抑制することができる、繊維強化樹脂よりなる積層構造体および該積層構造体の製造方法の提供。

【解決手段】(1)強化繊維含有層(51)と表面の樹脂リッチ層(52)とを備える繊維強化層モジュール(50)を複数積層して作製され、強化繊維含有層(51)で構成される繊維強化樹脂層20と、隣り合う繊維強化層モジュール(50)の樹脂リッチ層(52)で構成される層間樹脂層30と、を有し、両層20,30の境界面1に交差する方向に短繊維40を層間樹脂層30に配置した。(2)繊維強化層モジュール(50)に短繊維40を振り掛ける工程と、短繊維40を振り掛けた繊維強化層モジュールとは異なる繊維強化層モジュール(50)を、短繊維40を振り掛けた繊維強化層モジュール(50)に積層する工程と、を有する、繊維強化樹脂よりなる積層構造体の製造方法。

(もっと読む)

複合材料製構造部材の成形方法および複合材料製構造部材

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とすること。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法及びガラス繊維強化硬質ポリウレタンフォームの製造装置

【課題】従来よりもより厚さ方向のガラス繊維の均一性に優れたガラス繊維強化硬質ポリウレタンフォームの製造方法並びに厚さ方向のガラス繊維の均一性に優れたガラス繊維強化硬質ポリウレタンフォームの製造に適した製造装置を提供する。

【解決手段】ほぐしローラー20を通過させるほぐし工程と発泡原液組成物を発泡・硬化させる発泡工程を有し、ほぐしローラー20を構成する第1ローラー22と第2ローラー24は、回転軸26、28と回転軸に配設した複数の大径円板30、34と小径円板32、36とからなり、大径円板には両面から傾斜した傾斜部42と断面が円弧状ないし平坦面を有する円弧状の外周縁43とからなる周端部44が形成されており、第1ローラーと第2ローラーの1方の大径円板の周端部が他方の小径円板の外周面に近接ないし当接するように構成されているガラス繊維強化硬質ポリウレタンフォームの製造方法とする。

(もっと読む)

複合部品の予備成形物の製造のための繊維層を製造する方法

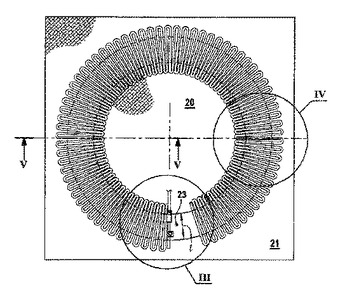

本発明は、展開不可能な表面を有する回転体の形態で、複合部品の予備成形物を形成するための繊維層を形成する方法を提供する。本方法は、環状空間(23)を、この環状空間の内縁および外縁を夫々規定する第1および第2のキャンバス(20,21)で規定する工程と、少なくとも一方向で、環状空間に繊維を配置し、かつ縫合により両キャンバスに繊維を保持することによって、これらキャンバスの間に繊維を配置する工程と、環状空間(23)の内縁の近くで、環状の接続を果す縫合を行う工程と、両キャンバスから前記繊維層を取り出すために、このようにして環状空間(23)に形成された繊維層を切り離す工程とを具備することを特徴とする。  (もっと読む)

(もっと読む)

複合材成形体及びその製造方法

【課題】樹脂をマトリックスとした複合材部品において、ボルト締結で他の部品と接合した際に、軸力の低下を抑制することができるとともに生産性良く製造することができる複合材成形体を提供する。

【解決手段】複合材成形体11は、強化繊維12及びマトリックス樹脂からなり、一部に孔13が形成されている。孔13の周囲部分11aは、繊維体積率Vfが他の部分11bより高く形成されている。孔13の周囲部分11aは、単位体積当たりの樹脂量が減少して繊維体積率Vfが他の部分11bより高く形成されている。複合材成形体11の孔13が形成されている部分は、片面が凹部14となっている。

(もっと読む)

繊維強化複合材

【課題】低コストで製造することのできる繊維強化複合材を提供する。

【解決手段】連続繊維が一方向に配列されて形成されたx糸層4とy糸層5は、交互に複数層積層されて2軸配向の積層繊維群6を形成している。繊維構造体1は、厚さ方向糸7と抜け止め糸8によって結合された積層繊維群6の連続繊維が切断されていない非切断領域2と、連続繊維が切断されている切断領域3とを備えている。切断領域3は製品形状に成形する際に変形が必要な部分に設けられている。また、繊維構造体1の両端部は非切断領域2となっている。切断領域3は、前記各糸の一部が切断されている為、拘束力が弱く変形しやすい。従って、連続繊維の三次元繊維構造体を強化材としても成形の際の変形が容易である。

(もっと読む)

樹脂製タンクの製造方法

【課題】樹脂製マンドレルを使用して筒状のタンクを製造することで、離型処理や修理,補修が不要であり、安価でライナーレスのタンクを効率良く製造することが出来る樹脂製タンクの製造方法を提供する。

【解決手段】この発明の製造工程は、大きく分けて樹脂マンドレルの成形工程(1)と、筒状タンクの成形工程(2)と、マンドレルの脱型工程(3)とから構成され、成形モールド内へ熱可塑性樹脂材料から成る筒状体を配設してブロー成形により熱可塑性樹脂から成るマンドレルを成形し、マンドレルを脱型後、マンドレルの外周面に樹脂材料及び不織布による内層を形成した後、その外周面に少なくとも一層以上の繊維強化プラスチックを巻付けて加熱,加圧することにより繊維強化プラスチック層を形成し、この繊維強化プラスチック層の外周面に補強層及び最外層を形成した後、加熱,加圧してタンク本体を完成し、このタンク本体の内部から前記マンドレルを負圧吸引して脱型する。

(もっと読む)

難燃性炭素繊維強化複合材料およびその製造方法

【課題】 本発明は、上記従来技術の課題に鑑み、優れた難燃性を有し、かつ燃焼時にハロゲン含有ガスを発することのない軽量で高剛性を有する炭素繊維強化複合材料板を厳密な条件設定を必要とせず容易に提供することにある。

【解決手段】 エポキシ樹脂を含むマトリックス樹脂[A]と炭素繊維[C]を含む厚さが0.3〜2.7mmの炭素繊維強化複合材料板であって、両表面の板厚の少なくとも18%の表面領域にリン原子濃度にして0.03〜12重量%のリン含有物質[B]を含み、かつ、前記表面部を除いた炭素繊維強化複合材料板の中央領域におけるリン原子濃度の平均が、前記表面領域のリン原子濃度より低いことを特徴とする炭素繊維強化複合材料板。

(もっと読む)

熱硬化性発泡樹脂の含浸方法

【課題】長繊維束に損傷を与えること無く熱硬化性発泡樹脂を確実に未発泡・未硬化の状態でむら無く十分に含浸する。

【解決手段】上下一対の無端のコンベアベルト3e,3e間に熱硬化性発泡樹脂液Lを充填し、樹脂液Lが充填されているベルト3e,3e同士間に、帯状に引き揃えた長繊維束1を移動させながら、樹脂液Lを含浸させる。これにより、ベルト3eと長繊維束1の間に樹脂液Lを介在させ、長繊維束1を引っ張って進行させる場合でもベルト3e,3e同士間にあっては長繊維束1に張力をほぼ不作用として十分に開繊させると共に、ベルト3e,3eにより、樹脂液Lの長繊維束1に対する接触面積及び含浸時間を大きくし、加えて、樹脂液Lを型内に溜めるのでは無くベルト3e,3e同士間に充填することで長繊維束1の進行に従い消費させる。

(もっと読む)

繊維強化合成樹脂ボビン

【課題】安価でありながらも、寸法精度に優れ、しかも、軽量で強度に優れている繊維強化合成樹脂ボビンの提供を課題としている。

【解決手段】円筒形状を有する繊維強化合成樹脂パイプがコア材に用いられてなる繊維強化合成樹脂ボビンであって、前記繊維強化合成樹脂パイプが連続引き抜きフィラメントワインディング法により形成されていることを特徴とする繊維強化合成樹脂ボビンを提供する。

(もっと読む)

コンポジットリングを製造するための方法

連続的なリング状で繊維及び架橋性樹脂に基づく閉じた形状のコンポジットブロックを、架橋性樹脂を含む組成物に基づくマトリックスに埋め込まれている強化材繊維のテープの複数層を連続的に巻き付ける及び重ね合わせることによって製造するための方法であって、上流から下流まで、以下の工程:

強化材繊維の直線的な配列を製造し、及びこの配列を供給方向に運ぶ工程;

該繊維の配列を真空作用によって脱気する工程;

脱気後、該繊維の配列を真空下において液体状態の該樹脂組成物で含浸する工程;

そのようにして得られたプレプレッグを型に通し、該プレプレッグをそれらの液体樹脂マトリックスにおける強化材繊維からなる厚みが0.5mm未満のテープの形状に製造する工程;

該テープの層の"Nc"で表される予め決められた数の重ね合わせによって、該テープを該コンポジットブロックの最終形状を指定する支柱上に沈着し、及び該テープを該支柱の周囲に一方向に巻き付け、該連続的なリングを該支柱上に直接形成する工程、ただしNcは15未満;及び

該連続的なリングがそのように形成された後、その液体樹脂を少なくとも部分的な重合に付して該リングをその支柱から取り除く前に安定化させる工程、

を含む、方法。

(もっと読む)

中空又は中実のFRP製成形品の成形方法

【課題】内外共に精度のある表面を有する中空又は中実のFRP製成形品の、簡便な成形方法を提供すること。

【解決手段】上型と下型と中子からなる金型を用いて中空又は中実のFRP製成形品を成形するに際し、プリプレグを巻回・積層した中子を、上型と下型で押し代、例えば、0.2−2mmの隙間を残して型締めし、更に上型及び/又は下型に接して熱膨張部材、例えば、耐熱性のゴムを配置し、この熱膨張部材を介して金型を外枠で固定し、その後、金型を加熱・硬化炉で加熱することからなる中空又は中実のFRP製成形品の成形方法。

(もっと読む)

FRP製中空部材の内圧成形法

【課題】内外共に精度のある表面を有するFRP製中空部材を、内圧成形法で容易成形する方法を提供すること。

【解決手段】

FRP製中空部材を内圧成形法により成形するに際し、中空部材の外表面の賦形用の成形型に沿って敷設・配置されたFRP材料、例えば、プリプレグと加圧用バッグの間に、中空部材の内表面の賦形用の補助型を挿入して用いることを特徴とするFRP製中空部材の内圧成形法。

(もっと読む)

編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

(もっと読む)

複合材料製移送管の製造方法

【課題】 以下の効果を奏する複合材料製移送管の製造方法を提供する。

1)送管内流体の圧力上昇に対し十分な耐性を示す。

2)高温高濃度などの腐食に対し十分な耐久性を示す。

3)十分な伝熱性能が得られる。

【解決手段】 フィルム状の、溶剤成分を含まないフェノール樹脂組成物と、フィラメント数3000本以下の炭素繊維トウをたて糸、よこ糸ともに1インチ当り10〜20本の打ち込み本数で製織してなる炭素繊維織布とを重ね合わせて加熱加圧して、前記フェノール樹脂組成物が前記炭素繊維織布に含浸したプリプレグを得、前記プリプレグを芯金上に巻回して積層し、さらにその外周に前記フェノール樹脂組成物を硬化する際の熱により長手方向に収縮する熱収縮テープを巻回したのち、加熱硬化して前記フェノール樹脂組成物を硬化し、その後芯金を抜くと共に前記熱収縮テープを剥がし取る、複合材料製移送管の製造方法である。

(もっと読む)

3次元繊維強化樹脂複合材及び3次元織物

【課題】縫い糸を有する3次元織物で強化された3次元繊維強化樹脂複合材における縫い糸周辺に生じるクラックの発生を抑える。

【解決手段】縫い糸として有機繊維を用いる。縫い糸としては、弾性率が300〔GPa〕以下、引張強度が20〔MPa〕以上、1000デニール以下の太さのもの、ポリアリレート繊維又はポリパラフェニレンベンゾビスオキサゾール(PBO)繊維が適する。

【効果】繊維の粗密と樹脂溜まりが減少し、クラックの発生が抑えられた。

(もっと読む)

角部を有するFRP製中空部材の成形方法

【課題】

複雑な形状を有するFRP製中空部材、特に、角部を有する様な中空部材を、内圧成形法で容易に一体的に成形する方法を提供すること。

【解決手段】

角部を有するFRP製中空部材の成形方法であって、成形型のキャビティ内表面にプリプレグを積層・敷設し、このプリプレグで形成される中空部分に圧力バッグを挿入し、内圧成形法により一体成形する方法において、前記積層・敷設されたプリプレグの層間で且つ成形型のキャビティ内表面の角部に対応する部分に、プリプレグで被覆された樹脂ブロックを配置して成形する成形方法。

(もっと読む)

強化プラスチック管の成形方法

【課題】シートワインディング成形法によって強化プラスチック管を形成する場合に、強化繊維の配置方向を管軸方向に沿って並行にする。

【解決手段】ロール状に巻き取られた強化繊維の織布を、芯材の周囲にヘリカル状に巻回し、その織布に樹脂を含浸させて硬化させることにより筒状に成形するシートワインディング成形法による強化プラスチック管の成形方法において、そのロール状に巻き取られた織布の強化繊維の向きを、そのロールの幅方向に対して斜め方向に配置し、上記巻回の際のヘリカルのピッチ角を、前記ロールの幅方向と前記斜め方向の強化繊維との成す角度と同一としたのである。このようにすれば、芯材周囲に織布を巻回した後の強化繊維の向きは、前記強化プラスチック管の管軸方向に沿って並行となる。強化繊維の向きが、強化プラスチック管の管軸方向に沿って並行となれば、その強度、剛性を高めることができる。

(もっと読む)

321 - 340 / 409

[ Back to top ]