Fターム[4F205HM03]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形における樹脂の含浸 (401) | 繊維、プリフォームへの樹脂の含浸方法 (396) | 液状樹脂を用いるもの (345) | 浴への浸漬 (141)

Fターム[4F205HM03]に分類される特許

81 - 100 / 141

フィラメントワインディング自動化システム

【課題】生産効率の向上及び低コスト化を可能とする。

【解決手段】ヘッド部12,12’,13から繰り出される繊維束Rをマンドレルに巻き付ける巻付け装置と、巻付け前のマンドレルM1を巻付け位置に設置する設置装置5と、巻付け後のマンドレルを巻付け位置から排出する排出装置5と、繊維束Rを保持して、巻付け後のマンドレルから巻付け前のマンドレルM1に受け渡す受渡装置と、繊維束Rを切断する切断装置とを備え、巻付け装置は、ヘリカル巻で巻き付けるためのヘリカル巻ヘッド13と、ヘリカル巻ヘッド13の両側に配置されて、フープ巻で巻き付けるための一対のフープ巻ヘッド12,12’とを備え、巻付け終了後、受渡装置がヘッド部12,12’,13から繰り出される繊維束Rを保持し、切断装置が繊維束を巻付け後のマンドレルから切断して分離し、排出装置5が巻付け後のマンドレルを排出し、設置装置5が巻付け前のマンドレルを設置し、巻付け装置が受渡装置で保持した繊維束を巻付け前のマンドレルM1に巻付け開始する。

(もっと読む)

繊維強化複合材料成形方法及び繊維強化複合材料

【課題】繊維強化複合材料成形方法において、繊維強化複合材料の樹脂体積含有率をより精度良く制御することである。

【解決手段】樹脂含浸した繊維束をマンドレルに巻回することにより繊維強化複合材料を成形する繊維強化複合材料成形方法であって、マンドレルに樹脂含浸した第1繊維束を巻回する第1巻回工程と、樹脂含浸した第1繊維束が巻回されたマンドレルに、樹脂含浸した第2繊維束を巻回する第2巻回工程と、を備え、第1繊維束と第2繊維束とは、補強繊維と熱硬化性樹脂繊維とを含み、第1繊維束における熱硬化性樹脂繊維の含有率を、第2繊維束における熱硬化性樹脂繊維の含有率より大きくする。

(もっと読む)

コンポジットパイプ及びその製造方法

【課題】寸法公差が優れたものであって、パーティクルを生じることのないコンポジットパイプを提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させ、加熱金型を通過させながら硬化させて得られた中空引き抜き成形品2と、該中空引き抜き成形品2の外表面の少なくとも両端に固定された金属製パイプ3とからなる2層構造を有し、センターレス加工を施されたコンポジットパイプ1。

(もっと読む)

繊維強化樹脂製筒部材の製造方法

【課題】未硬化樹脂含浸繊維層の端部を折り返す必要がなく、繊維配向を初期の配向姿勢に維持しながら、しかも極めて簡易な方法で、樹脂繊維からなる筒部材とエンジンボックス等に直接剛結合される鍔付きの筒材とを接合することのできる、繊維強化樹脂製筒部材の製造方法を提供する。

【解決手段】マンドレル1と、その一端に取付けられ、マンドレルに比して拡径した拡径部と突起を有する端部取付け材2と、からなる基材10を用意する工程、未硬化樹脂含浸繊維をマンドレル1外周にフープ巻きして第1の巻層3を形成し、さらにその外周に繊維をヘリカル巻きして第2の巻層4を形成し、第2の巻層4の端部を切断して該端部と端部取付け材2をマンドレル1から切り離して挿入空間7を形成し、該挿入空間7に鍔付きの筒材6を挿入し、第2の巻層4の外周に繊維をフープ巻きして第3の巻層5を形成し、加熱処理する製造方法である。

(もっと読む)

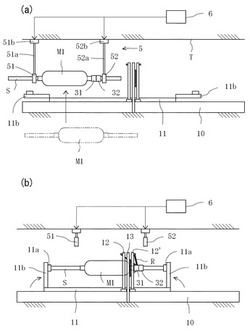

フィラメントワインディング自動化システム

【課題】生産効率の向上及び低コスト化を可能とする。

【解決手段】ヘッド部12,13から繰り出される繊維束RをマンドレルM1に巻き付ける巻付け装置と、巻付け前のマンドレルM1を巻付け位置に設置する設置装置5と、巻付け後のマンドレルを巻付け位置から排出する排出装置5と、繊維束Rを保持して、巻付け後のマンドレルから巻付け前のマンドレルM1に受け渡す受渡装置3と、繊維束Rを切断する切断装置とを備え、巻付け終了後、受渡装置3がヘッド部12,13から繰り出される繊維束Rを保持し、切断装置が繊維束Rを巻付け後のマンドレルから切断して分離し、排出装置5が巻付け後のマンドレルを排出し、設置装置が巻付け前のマンドレルM1を設置し、巻付け装置が受渡装置3で保持した繊維束Rを巻付け前のマンドレルM1に巻付け開始する。

(もっと読む)

FRP成形体の製造方法及び製造システム

【課題】繊維の張力を低減したり、樹脂の粘度を高めることなく、高Vf化を抑制できるFRP成形体の製造方法及び製造システムを提供する。

【解決手段】FRP成形体の製造方法は、フィラメント・ワインディング法によりFRP成形体を製造する方法であって、熱硬化性の樹脂を繊維に含浸させる工程(a)と、中空の回転部材の内部を減圧しながら、樹脂を含浸した繊維を回転部材の周囲に巻き付けることにより、樹脂含浸繊維層を形成する工程(b)とを備える。また、FRP成形体の製造システムは、熱硬化性の樹脂を繊維に含浸させる樹脂含浸部30と、回転部材としてのライナ50を回転駆動する回転駆動部53と、樹脂を含浸した繊維を回転部材の方向に導くことにより、回転部材の周囲に繊維を巻き付ける繊維束ガイド40と、回転部材の内部を減圧する真空ポンプ60とを備える。

(もっと読む)

フィラメントワインディング装置

【課題】品質低下を招くことなく繊維の掛け替えを円滑に行うことが可能なフィラメントワインディング装置を提供する。

【解決手段】回転されるライナー12の側方を移動するアイ口34,34Bを備え、このアイ口34A,34Bに繊維S1,S2を保持させてライナー12の回転軸に沿って移動させることにより、繊維S1,S2をライナー12に巻き付けるフィラメントワインディング装置21であって、互いに独立して移動可能な複数のアイ口34A,34Bを備えている。

(もっと読む)

FRP容器の製造方法

【課題】FRP容器の外径が大きくなることを抑制し、多層FRP層の繊維体積含有率をコントロールすることができるFRP容器の製造方法を提供する。

【解決手段】フィラメントワインディング法により、ライナー30に熱硬化性樹脂24を含浸させた繊維を巻き付けて多層FRP層を形成する多層FRP層形成工程と、前記多層FRP層を加熱硬化する硬化工程とを含むFRP容器の製造方法であって、前記多層FRP層形成工程において、前記多層FRP層の単層又は複数層毎に前記熱硬化性樹脂の含浸量を変化させた繊維を用いる。

(もっと読む)

高圧タンク製造方法、高圧タンク

【課題】高圧タンクにおける省スペース化と疲労耐久性の向上を両立させる。

【解決手段】中空のライナに対し、非硬化状態にある熱硬化性樹脂が含浸された繊維径の大きな炭素繊維束を巻回し、1〜3層をフィラメントワインディング成形(FW成形)する(S12)。続いて、繊維径が中程度の炭素繊維繊束を巻回して4〜24層をFW成形し(S14)、さらに、繊維径が小さな繊維強化複合材を巻回して25〜36層をFW成形する(S16)。一般に、繊維径が大きな炭素繊維束では、繊維密度が小さいため、巻き締めによる内層の繊維体積含有率の上昇を抑制することが可能となる。

(もっと読む)

繊維強化プラスチック製支持バーの成形方法

【課題】

パーティングライン位置における外観も良好な支持バーを提供する。

【解決手段】

長さ1.5〜3.0m、長手方向に垂直な断面積50〜400mm2である第1の繊維強化プラスチックの表面に、融点が150〜300℃である有機繊維を強化材とした第2の繊維強化プラスチックを配すると共に、表面の有機繊維の少なくとも一部分を一旦融解したあと膜状に凝固させることを特徴とする繊維強化プラスチック製支持バーの成形方法。

(もっと読む)

繊維強化複合材料成形システム、繊維強化複合材料成形方法及び繊維強化複合材料

【課題】繊維強化複合材料システムにおいて、繊維強化複合材料の繊維体積含有率を、より精度よく制御することである。

【解決手段】繊維束14に樹脂を含浸して成形する繊維強化複合材料成形システム10であって、繊維束14に第1樹脂を含浸する樹脂含浸装置22と、第1樹脂が含浸された繊維束14に第2樹脂を被覆する樹脂被覆装置34とを備え、第2樹脂には、第1樹脂よりも樹脂粘度が高い樹脂を用いる。そして、第1樹脂と第2樹脂とには、熱硬化性樹脂を使用することが好ましい。

(もっと読む)

繊維強化樹脂製容器の製造方法および繊維強化樹脂製容器製造装置

【課題】繊維強化樹脂製容器の製造方法および繊維強化樹脂製容器製造装置において、寸法を過度に大きくすることなく、一部の層に十分な樹脂を含浸させた繊維強化樹脂製容器を得ることである。

【解決手段】カーボン繊維30に樹脂を含浸させることにより得た樹脂含浸繊維32をライナー12に巻き付けるためのライナー回転装置36と、ライナー回転装置36のライナー12を配置する部分の下側に設けて、樹脂を収容した樹脂補充槽22とを備える。樹脂補充槽22は、補充槽上下移動機構38により上下方向に移動可能とする。樹脂補充槽22の上下位置を、ライナー12に巻き付けた樹脂含浸繊維32の巻き層の数に応じて変えることにより、ライナー12に巻き付けた複数の樹脂含浸繊維32の巻き層の内径寄り部分に含浸させた樹脂量が、巻き層の他の部分の少なくとも一部に含浸させた樹脂量よりも多くなるようにする。

(もっと読む)

繊維束の樹脂含浸方法および繊維束樹脂含浸装置

【課題】繊維束の樹脂含浸方法および繊維束樹脂含浸装置において、繊維束により構成する繊維強化樹脂製品の製造コストを低減するとともに、ボイドの少ない高品質の繊維強化樹脂製品を実現することである。

【解決手段】カーボン繊維束18を巻き付けた繊維束ボビン20と、収容した液状または半液状のエポキシ樹脂42をヒータ36により加温し、繊維束ボビン20から送り出されたカーボン繊維束18にエポキシ樹脂42を含浸させる樹脂容器24とを備える。樹脂容器24は、2個の加圧ローラ40を互いに平行に回転可能に支持している。樹脂容器24内で、カーボン繊維束18を2個の加圧ローラ40間から加圧しながら引き出すことにより、カーボン繊維束18を開繊するのと同時にカーボン繊維束18にエポキシ樹脂42を含浸させることを可能とする。

(もっと読む)

引き抜き成形品の製造方法

【課題】高真円度を有し、反りねじれに優れ、安価で軽量のシャフト製品を製造することができる引き抜き成形品の製造方法を提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させ、金型を通過させながら硬化させる引き抜き成形により得られる引き抜き成形品の製造方法であって、繊維糸の各々の張力を、張力センサ7及び張力コントローラ8により5〜50Nに調整しながら、繊維糸を金型6に引き込んで金型内を通過させ、加熱硬化させる引き抜き成形品の製造方法。

(もっと読む)

繊維強化樹脂製容器の製造方法および繊維強化樹脂製容器製造装置

【課題】繊維強化樹脂製容器の製造方法および繊維強化樹脂製容器製造装置において、繊維強化樹脂製容器の寸法を過度に大きくすることなく繊維強化樹脂製容器の疲労耐久性能を高くすることである。

【解決手段】カーボン繊維24にエポキシ樹脂を含浸させ、樹脂含浸繊維26として供給するレジンバス28と、樹脂含浸繊維26を巻き付けるためライナー12を回転させるライナー回転装置とを備える。レジンバス28とライナー12との間に温度調節装置30を設ける。樹脂含浸繊維26の、ライナー12周囲の内層を構成する部分を、温度低下させた温度調節装置30に通過させることにより、冷却する。樹脂含浸繊維26の、ライナー12周囲の外層を構成する部分を、温度上昇させた温度調節装置30に通過させることにより、温度上昇させる。

(もっと読む)

繊維強化プラスチック製管体の製造方法とその素管の研磨装置

【課題】管体の支持部材に格別の補正作業を必要とせずに、管体表面に微細ではあるが塗装後に顕在化する螺旋状の細溝が形成されず、且つ原料及び製作コスト増につながらない繊維強化プラスチック製管体の製造方法とその研磨装置とを提供する。

【解決手段】前記研磨装置は、第1駆動ロール(6) と被駆動ロール(4) とによって所定の回転速度で回転する研磨布(7) をもつ無端ベルト(8) と、同無端ベルト(8) の前記第1駆動ロール(6) と離間して配され前記繊維強化プラスチック製管体(13)の素管(13') の周面に押圧接触して駆動回転する第2の駆動ロール(5) と、前記第1駆動ロール(6) に近接して配され、素管(13') を支持する合成樹脂材料からなる支持部材(10)とを備えている。前記素管(13') の周面を、前記第1駆動ロール(6) の無端ベルト(8) の周回部分と前記第2駆動ロール(5) と前記支持部材(10)との3部材間で把持して研磨する。

(もっと読む)

繊維強化プラスチック製シャフトの製造装置、およびトルク伝達軸

【課題】接着剤を介して繊維強化プラスチック製シャフトと金属継ぎ手要素を接合した場合でも、大きなトルクが作用したときに接合部が滑らない表面多角形構造を有するとともに、製造が簡単で、コストの低いトルク伝達軸、および、それに用いられる繊維強化プラスチック製シャフトの製造装置を提供するものである。

【解決手段】連続的に引き出された強化繊維に含浸させる樹脂を貯蔵した樹脂含浸バスと、樹脂を含浸させた強化繊維を軸方向に対し所定の角度で巻き付けることができるように構成されたマンドレルとを有する繊維強化プラスチック製シャフトの製造装置であって、前記マンドレルの両端部には前記樹脂を含浸させた強化繊維を係止するための繊維折り返し治具を有し、前記繊維折り返し治具の係止部が前記マンドレルの径方向に突出した7〜15本の針形状の部材で構成されている繊維強化プラスチック製シャフトの製造装置。

(もっと読む)

繊維束及びその接合方法、並びに、FRP成形体の製造方法

【課題】フィラメントワインディング法によるFRP成形体の製造方法において、繊維束の巻き付け易さを損なわず、且つ、成形体の形状の不均一や物性の低下を招くことのないように、繊維束を接合する。

【解決手段】繊維束を回転部材に巻き付けるフィラメントワインディング法において用いられる繊維束の接合方法であって、繊維束f1の端部及び繊維束f5の端部を、階段状に切断する工程(a)と、繊維束f1の階段状に切断された端部1aと、繊維束f5の階段状に切断された端部1bとを、段ごとに接合する工程(b)とを含む。

(もっと読む)

繊維束及びその接合方法、並びに、FRP成形体の製造方法

【課題】フィラメントワインディング法によるFRP成形体の製造方法において、繊維束の巻き付け易さを損なわないように繊維束を接合する。

【解決手段】繊維束を回転部材に巻き付けるフィラメントワインディング法において用いられる繊維束の接合方法であって、繊維束f1の後端部と、繊維束f5の先端部とを重ねる工程(a)と、繊維束f1と繊維束f5との重なり部分1を縫合する工程(b)とを含む。

(もっと読む)

繊維束及びその接合方法、並びに、FRP成形体の製造方法

【課題】フィラメントワインディング法によるFRP成形体の製造方法において、繊維束の巻き付け易さを損なわず、且つ、成形体の形状の不均一や物性の低下を招くことのないように、繊維束を接合する。

【解決手段】繊維束を回転部材に巻き付けるフィラメントワインディング法において用いられる繊維束の接合方法であって、繊維束f1の一方の端部と、繊維束f5の一方の端部との周囲に、熱収縮チューブ1を配置する工程(a)と、熱収縮チューブ1材料を加熱して収縮させることにより、繊維束f1と繊維束f5とを接合する工程(b)とを含む。

(もっと読む)

81 - 100 / 141

[ Back to top ]