Fターム[4F206AM04]の内容

プラスチック等の射出成形 (77,100) | 成形装置、成形操作のその他の特徴 (2,679) | 安全保護装置(←警報装置)の特徴 (214)

Fターム[4F206AM04]の下位に属するFターム

扉を利用するもの (29)

装置の作動をロックするもの (56)

警報、警告装置(←表示) (59)

Fターム[4F206AM04]に分類される特許

1 - 20 / 70

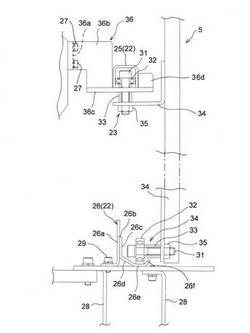

成形機の安全ドア装置

【課題】安価に実施できて、既設のドア本体の交換も容易に行い得る成形機の安全ドア装置を提供する。

【解決手段】安全ドア装置5を、ドア本体21と、該ドア本体21を所定の開閉方向に案内するレール部材25,26と、ドア本体21をレール部材25,26に連結する連結部材23とから構成する。レール部材25,26として、めっき鋼板を加工することによって所定の形状に形成されたものを用いる。これらのレール部材25,26は、成形機に設定された所定のレール固定部にボルト27,29を用いて固着する。

(もっと読む)

射出成形機

【課題】モータに備えられるブレーキ部の状態を検知可能な射出成形機を提供すること。

【解決手段】モータ部35およびモータ部35を制動可能なブレーキ部36を有するモータ33と、モータ部35およびブレーキ部36を制御する制御装置50とを有する射出成形機10において、制御装置50は、ブレーキ部36によってモータ部35を制動した状態で、モータ部35に所定の出力を生じさせ、モータ部35の回転を検出する回転検出部37からの情報に基づいて、ブレーキ部36の状態を検知する検知部51を有する。

(もっと読む)

射出成形機のノズルタッチ制御装置

【課題】射出ユニットの機構部に過大な負荷が加わることがない射出成形機のノズルタッチ制御装置の提供。

【解決手段】速度補償器106は、速度偏差に基づいて比例、積分などの速度ループ制御をおこなってトルク指令(電流指令)を求める。トルク制限値108は、トルク制限指令TlimCMDにより、該速度補償器から入力するトルク指令を制限し、減算器110に出力する。該減算器は、トルク指令(電流指令)から、サーボアンプ114の駆動電流を検出する電流検出器(図示せず)よりフィードバックされる電流フィードバックIfを減算し電流偏差を求める。電流補償器112は、電流偏差を基に該サーボアンプに出力される電圧指令が生成する。該サーボアンプは該電流補償器から入力する電圧指令に基づいてサーボモータ116を駆動制御する。該サーボモータにトルク制限値を超える過大な負荷が発生した場合には該サーボモータが負荷に負けて回転する。

(もっと読む)

型締装置および成形装置

【課題】型締力が不均等に作用することを抑制する。

【解決手段】成形型10の開閉動作をガイドするとともに型締め力を受ける複数本のタイロッド22と、複数本のタイロッド22に係止することで成形型10を加工位置に保持する保持手段24と、流体圧によって型締め力を発生させる型締め力発生手段25と、複数本のタイロッド22の型締め方向位置を検出するタイロッド位置検出手段26と、タイロッド位置検出手段26の検出結果に基づいて型締め力発生手段25の作動を制御する制御手段27とを備え、制御手段27は、タイロッド位置検出手段26が検出した複数本のタイロッド22の位置の差が所定値を超えている場合、型締め力発生手段25を強制的に停止させる。

(もっと読む)

射出成形機監視装置

【課題】射出成形サイクルの変更に柔軟に対応した監視処理を行い得るようにする。

【解決手段】射出成形機監視装置20は、縦型ロータリー方式の射出成形機本体1について監視処理を行う場合、作業者の操作指示に従ってA型監視設定及びB型監視設定をそれぞれ記憶し、監視設定が「ON」の下側金型3についてのみ予め基準画像データVWを生成し、監視サイクルの開始後に基準画像データVSと比較して異常を検出する監視処理を行う。これにより射出成形機監視装置20は、下側金型3の一方を取り外した射出成形機本体1について、不必要な異常検出をすることなく、他方の下側金型3を用いた射出成形サイクルについて監視処理を継続することができる。

(もっと読む)

射出成形機のベルト監視装置

【課題】 各タイミングベルトの破断を事前に予防し、タイミングベルトの長寿命化を図るとともに、製造時の工数削減及びコストダウン、さらには構造の単純化及び外観性の向上を図る。また、各タイミングベルトの伸長等を正確かつ確実に検出する。

【解決手段】 回転駆動部4a,4bの回転位置を検出するロータリエンコーダ7a,7bと、一つの特定のロータリエンコーダ7aから出力するエンコーダ出力値Daと他のロータリエンコーダ7bから出力するエンコーダ出力値Dbの偏差Keを得る偏差演算手段8と、偏差Keと予め設定した閾値Ksf,Kssを比較し、偏差Keが閾値Ksf以上及び/又はKss以上になったことを判定する異常判定手段9と、少なくとも当該異常判定手段9の判定結果を出力する異常出力手段10とを備える。

(もっと読む)

射出成形機監視装置

【課題】射出成形機監視装置の機能を高めようとするものである。

【解決手段】監視対象の位置ずれに追従して監視検出画像データを得るようにし、キャビティ部分を除去した部分の明るさを合わせるように画像データを修正し、レンズ調整画面や感度設定画面を表示するようにし、安全扉の確認をするようにし、2次監視タイマの計時動作が終了する前に正常判定結果が得られたとき当該計時動作の終了を待たずに直ちに2次監視動作を終了させるようにしたことにより、取扱いが便利かつ判定精度が高い射出成形機監視装置を実現できる。

(もっと読む)

射出成形機監視装置

【課題】射出成形機監視装置の機能を高めようとするものである。

【解決手段】監視対象の位置ずれに追従して監視検出画像データを得るようにし、キャビティ部分を除去した部分の明るさを合わせるように画像データを修正し、レンズ調整画面や感度設定画面を表示するようにし、安全扉の確認をするようにし、2次監視タイマの計時動作が終了する前に正常判定結果が得られたとき当該計時動作の終了を待たずに直ちに2次監視動作を終了させるようにしたことにより、取扱いが便利かつ判定精度が高い射出成形機監視装置を実現できる。

(もっと読む)

射出成形機の異常処理方法

【課題】 良品生産可能な自動運転を速やかに再開し、異常発生により生産効率が大きく低下する不具合を回避するとともに、選定した異常レベルに対する異常処理の最適化を図る。

【解決手段】 予め選定した異常レベルに係わる異常が発生したなら、異常の発生時から第一監視時間Tcを計時することにより、第一監視時間Tcがタイムアップする前に異常が解除されることを条件に、自動運転の再開操作を許容可能にし、かつ第一監視時間Tcのタイムアップ後に異常が解除され、かつパージ処理を行うことを条件に、自動運転の再開操作を許容可能にするとともに、少なくとも異常の発生時又は第一監視時間Tcのタイムアップから第二監視時間Trを計時し、当該第二監視時間Trがタイムアップする前に異常が解除されないときは、第二監視時間Trのタイムアップ後に保温モードHmに移行させる。

(もっと読む)

型締装置

【課題】ブレーキの動作を保証可能な型締装置を提供する。

【解決手段】型締装置3は、ブレーキ28を有し、ブレーキ28は、モータ23により駆動されるディスク47と、ディスク47に当接可能なパッド49と、パッド49をディスク47に押し付ける弾性部材57と、ロッド側室60Aに作動液が供給されることにより弾性部材57の付勢力に抗してパッド49をディスク47から離間させることか可能なブレーキシリンダ装置55とを有する。さらに、型締装置3は、弾性部材57の異常の有無に関する物理量を検出するセンサ(76)と、当該センサの検出結果に基づいて弾性部材57の異常の有無を判定する制御装置7とを有する。そして、前記センサは、ロッド側室60Aの圧力を検出する圧力センサ76である。

(もっと読む)

型締装置

【課題】ブレーキの動作を保証可能な型締装置を提供する。

【解決手段】型締装置3は、固定金型503を保持する固定ダイプレート11と、移動金型505を保持し、固定ダイプレート11に対して型開閉方向に移動可能な移動ダイプレート13と、移動ダイプレート13を駆動する駆動力を生じるモータ23とを有する。また、型締装置3は、摩擦抵抗によりモータ23を制動可能なブレーキ28と、ブレーキ28の異常の有無に関する物理量を検出する圧力センサ76と、圧力センサ76の検出結果に基づいて、成形サイクルの1周期毎に異常の有無を判定する(ステップS6)制御装置7とを有する。

(もっと読む)

型締装置及びその制御装置

【課題】ブレーキの動作を保証可能な型締装置を提供する。

【解決手段】ダイカストマシン1の型締装置3は、固定金型503を保持する固定ダイプレート11と、移動金型505を保持し、固定ダイプレート11に対して型開閉方向に移動可能な移動ダイプレート13とを有する。また、型締装置3は、移動ダイプレート13を駆動する駆動力を生じるモータ23と、摩擦抵抗によりモータ23を制動可能なブレーキ28と、モータ23の動作を検出可能なモータ用センサ67とを有する。さらに、ダイカストマシン1は、ブレーキ28に制動力を発揮させた状態で、モータ23に駆動力を生じさせる制御信号を出力し、そのときのモータ用センサ67の検出結果に基づいてブレーキ28における異常の有無を判定する制御装置7を有する。

(もっと読む)

金型の保護方法および保護装置

【課題】金型が取り替えられる度に煩雑な設定をする必要がなく、金型間に異物が挟まったら確実に型締動作を停止する、金型の保護方法を提供する。

【解決手段】可動金型(12)を固定金型(11)に対して型閉して所定の型締力で型締するとき、可動金型(12)が固定金型(11)から所定量だけ離間した型開位置から可動金型(12)が固定金型(11)にタッチする型閉位置までの間、固定盤(5)の振動を監視して、所定のしきい値を超える加速度の振動を検出したら、型閉動作を停止する。

(もっと読む)

型締装置の金型保護方法

【課題】金型の異常検出が的確かつ瞬時に行える金型保護方法を提供することを目的とする。

【解決手段】油圧シリンダ装置2を介して金型6を型閉じする型閉手段3を備えた型締装置1において、制御装置20は、前記金型6が型閉じストロークの所定位置から型閉完了位置の僅か手前まで移動する間に、封じ込められた前記油圧シリンダ装置2の圧力が所定値まで変化するか否かを判断し、前記油圧シリンダ装置2の圧力が所定値まで変化したときには金型異常であると判断する。

(もっと読む)

離型検査装置及びそれに用いられる離型検査方法

【課題】離型検査装置において、樹脂成形品の表面を損傷させることなく、離型不良を検知する。

【解決手段】金型を用いて成形された樹脂成形品100の非製品部分102をプレス治具2,3によって挟み込んで固定し、エアー噴出口22から製品部分101に対してエアーを噴出する。離型が正常であれば、エアーは製品部分101によって堰き止められ、圧力センサ4によって検知されない。圧力センサ4がエアーを検知すると、制御部5は、離型が異常であると判定する。

(もっと読む)

射出成形方法

【課題】電動モーターを用いて型締め力を発生させる場合、電動モーターが過負荷となってしまったり、可塑化した材料が金型のキャビティから漏出してしまう可能性があった。

【解決手段】可動側金型11Mを第1の駆動トルクT1にて駆動してこれを固定側金型11Sに密着させる型締めステップと、第1の駆動トルクT1よりも小さな第2の駆動トルクT2にて可動側金型11Mを固定側金型11Sに押し当てる保圧ステップと、可塑化された材料をこれら2つの金型11M,11Sの間に画成されたキャビティ14内に少なくとも保圧ステップ中に射出する射出ステップとを具えた本発明による射出成形方法は、型締めステップと保圧ステップとの間に第1の駆動トルクT1から第2の駆動トルクT2へと可動側金型11Mに対する駆動トルクを低減させるステップをさらに具え、このトルク低減ステップの終了時期t3を射出ステップの終了時期t4よりも前に設定した。

(もっと読む)

設定確認画面、射出成形機及び設定確認画面の表示方法

【課題】オプション機能を備えた射出成形機において、金型装置が破損するのを防止することができるようにする。

【解決手段】操作者による操作部32の操作に基づいて表示部31に形成される設定確認画面において、金型装置の内部構造に関して設定されたオプション機能について、オプション機能の名称、オプション機能の設定状態、オプション機能を設定するための設定画面の名称、及びオプション機能を設定するための操作部32の操作要素が一覧で表示される。オプション機能の名称、設定状態、設定画面の名称、及び操作部32の操作要素が設定確認画面に一覧で表示されるので、前回の成形時に選択されたオプション機能の設定が残っているかどうかの設定状態を確認することができる。

(もっと読む)

型締装置の制御方法

【課題】型開完了位置で安全装置を確実に係合させることができる型締装置の制御方法を提供することを目的とする。

【解決手段】複数の係合段部9を有する安全棒7と、安全扉開放時に前記係合段部9に係合可能となるように構成された係合板10からなる安全装置6を備えた型締装置13の制御方法であって、型開完了位置で前記係合板10が前記係合段部9に係合可能となるようにする調整を型開完了設定値Dに対して実施することとする。

(もっと読む)

成形サイクル停止時の樹脂劣化防止手段を備えた射出成形機

【課題】成形サイクル停止時の樹脂焼けを防止する手段を備えた、高温の溶融樹脂温度で成形できる射出成形機を提供する。

【解決手段】

成形サイクルを停止するとき、シリンダ(3)の設定温度を高温射出用温度(41)から標準成形用温度(42)に切り替える。シリンダ(3)の温度が標準成形用温度(42)まで低下するまでは、計量とパージを所定の周期で繰り返す間欠パージを実施して樹脂焼けを防止する。成形サイクルの再開時には、シリンダ(3)の設定温度を高温射出用温度(44)に切り替えて、ヒータ(21、22、…)でシリンダ(3)を加熱する。シリンダ(3)の温度が高温射出用温度(47)に達するまで間欠パージを実施する。

(もっと読む)

縦型射出成形機

【課題】成形体を繰り返し成形する際に作動される各種装置の作動に影響されずに、回転移動される金型へ常に電気を通電できるようにする。

【解決手段】上側金型17が取り付けられた保持プレート11、ヒータを備えた下側金型16が複数取り付けられたターンテーブル14、及びターンテーブル14を上部に載置した固定フレーム10を備え、固定フレーム10と一体に、ターンテーブル14の上方に延設した固定部材40を設け、この固定部材40にスリップリング42を装着する。縦型射出成形機1の稼働時に動くことのない固定部材40にスリップリング42を設け、このスリップリング42の外周面42aに対し、各下側金型16のヒータに接続した接続ケーブル44の電極を摺接させる。これにより、ターンテーブル14が回転された際、スリップリング42に摺接させた電極45を介して、各下側金型16のヒータに常に通電することができる。

(もっと読む)

1 - 20 / 70

[ Back to top ]