Fターム[4F207AJ02]の内容

プラスチック等の押出成形 (29,461) | 装置又は装置部材の材料の特徴 (436) | 材質の特徴 (210) | 金属 (122)

Fターム[4F207AJ02]に分類される特許

21 - 40 / 122

光学フィルム

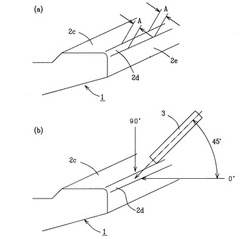

【課題】生産性に優れた押出成形法により得られ、厚み精度が非常に高い光学フィルムを提供する。

【解決手段】押出成形に用いるTダイの樹脂吐出方向とは逆向きにリップエッジを臨む方向を0°、樹脂吐出方向及びTダイのランド面2cと直交し、リップエッジを臨む方向を90°としたとき、45°方向から臨むリップエッジ輝線幅Aの平均値が50μm以下であり、且つ30°、45°、60°の3方向から臨む輝線幅差がそれぞれTダイの幅方向において2μm/5mm以下として、押出成形により得られ、未延伸のフィルムであって、かつ非晶性熱可塑性樹脂からなり、平均厚みRが200μm以下であり且つ幅方向の厚みむらが2.5×10-3Rμm/5mm以下である、光学フィルム。

(もっと読む)

熱可塑性樹脂フィルムの製造方法

【課題】フィルムのスジ故障の防止やレターデーションの発現の抑制を図ることができるので、光学特性が均一な光学用途のフィルムを得ることのできる熱可塑性樹脂フィルムの製造方法を提供する。

【解決手段】冷却ローラ28と冷却ローラ29との間で熱可塑性樹脂シートを10℃より大きく空冷するとともに、冷却ローラ28、29の温度を、冷却ローラ28、29に熱可塑性樹脂シートが接触する際のシート温度に比べ、±3℃以内にし、複数の冷却ローラ28、29の最下流側の冷却ローラ29を熱可塑性樹脂シートが離れる際のシート温度を、熱可塑性樹脂のガラス転移温度Tg(℃)−15℃以下となるようにする。

(もっと読む)

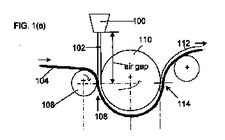

薄膜シート成形用ロール及びシート成形装置

【課題】ラバーロール内蔵タイプの薄膜シート成形用ロールにおいて、構造が簡単で取り扱いやすく、薄膜シートを効率よく容易に成形できるようにすること。

【解決手段】弾性変形可能な金属薄膜からなる金属製弾性外筒102の内部にラバーロール106を収容すると共に、両軸部105に回転可能な状態で装着され弾性変形自在のラバー部材B110を外周部に被覆された小側板109と、金属製弾性外筒102の内周部と嵌め合い状態にあるラバー部材C115を外周部に被覆され半径方向自在に摺動可能な状態で小側板109の外周部に装着された大側板114と、大側板114の外周部と金属製弾性外筒102の内周部との間に環状シール部材C116とを設ける。

(もっと読む)

ダイ及びその製造方法

【課題】HIP処理によりダイ本体の母材と拡散接合されたHIP層からなるリップ部とすることにより、リップ部の組織が緻密化され、曲げ強度が大幅に改善されて、表面粗度を高精度に仕上げることができ、エッジ部が高精度のシャープエッジに仕上げられるとともに、リップ部以外のダイ流路も良好な耐食性及び耐摩耗性を有するダイを提供する。

【解決手段】ダイ本体4に形成されたダイ流路5の先端側にリップ部6,6が設けられ、ダイ流路5に供給される塗工液又は溶融樹脂をリップ部6から吐出するダイであって、リップ部6は、HIP処理により耐食性及び耐摩耗性の良好な合金粉末をダイ本体4の母材に直接拡散接合させたHIP層10によって形成され、リップ部6以外のダイ流路5を形成するダイ本体4内壁面に硬質クロムメッキ層20が被覆されている。

(もっと読む)

熱可塑性樹脂フィルムの製造装置及び製造方法

【課題】フィルム製造で発生する屑フィルムを再使用すると、塗膜を要因とした物などフィルム内の異物が増え、品質不備が発生したり、頻繁なポリマーフィルターの交換が必要であった。熱可塑性樹脂フィルムの製造工程で発生する屑フィルムの再利用を、品質や生産効率を損なうことなく実現する製造設備と製造方法を提供する。これによりフィルム製造の低コスト化に貢献する。

【解決手段】(1)捕集効率95%での濾過精度が0.6〜15μmであり、(2)金属繊維不織布からなる濾過層を少なくとも1層持ち、(3)該金属繊維不織布からなる濾過層のうち最もファインな濾過層における繊維の交点数が2〜9×109の範囲に有り、(4)該金属繊維不織布からなる濾過層のうち最もファインな濾過層の厚みが200μm以上である、ポリマーフィルターを装備した設備を用いてフィルムを製造する。

(もっと読む)

樹脂シート成形用金型とその製造方法

【課題】HIP処理後に金型素材が曲がり変形しても、HIP処理後も金型素材が原形に近い形状を確保できるようにした樹脂シート成形用金型の製造方法を提供する。

【解決手段】合金粉末充填用凹溝3を形成した一対の金型素材1,1に中子型2を内装してカプセル6を製作し、各金型素材1の凹溝3に合金粉末7を充填してHIP処理することにより、金型素材1の内面にHIP層8を形成し、HIP層8に、樹脂成形流路31の必要部分を削成する樹脂シート成形用金型の製造方法であり、HIP処理後の金型素材1が、合わせ面F側から見て両コバ面K1,K2の何れか一方が凸側となるクラウン形状で端面T側から見て合わせ面Fと背面Rの何れか一方が凸側となるクラウン形状に曲がり変形することを見込んで、金型素材1に形成する凹溝3を、合わせ面F側及び端面T側から見た夫々のクラウン形状が曲がり変形時とは逆向きとなるクラウン形状に形成する。

(もっと読む)

被覆線の押出被覆方法

【課題】ケーブルにチューブ押出によって被覆されたケーブル表面の肌荒れ発生を防止できる被覆線の押出被覆方法を提供する。

【解決手段】電線又はケーブルからなるコア16がニップル8内部を通過し、通過した後のコア16の外周に、ニップル8の外側のダイス9より溶融材料Wを押出被覆する被覆線の押出被覆方法において、内面81に周方向に間隔を隔てて複数の突起15を有すると共に、出口面83がダイス9の出口面91と同一面上にあるニップル8を使用し、コア16をニップル8に通過させる際に、複数の突起15とコア16とを接触させることによりコア16とニップル内面81とを非接触に保ちながらコア16の外周に溶融材料Wを押出被覆する。

(もっと読む)

樹脂シート状物およびその製造方法

【課題】表面に微細な凹凸パターンが形成された樹脂シート状物の効率的な製造方法を提供する。

【解決手段】表面に陽極酸化ポーラスアルミナまたはそれを鋳型として作製した凹凸パターンが形成された回転冷却ロール上に、溶融樹脂をスリットからシート状に連続的に押し出し、冷却ロール表面の凹凸パターンを溶融樹脂に転写した後冷却固化することを特徴とする、表面に微細な凹凸パターンが形成された樹脂シート状物の製造方法、およびその方法により製造された樹脂シート状物。

(もっと読む)

マンドレル、樹脂発泡シート製造装置及び樹脂発泡シートの製造方法、樹脂発泡シート

【課題】マンドレルを用いて樹脂発泡シートを形成するに際し、樹脂発泡シートに傷が発生するのを抑制すると共に、樹脂発泡シートに生じる応力ひずみを抑制するマンドレルを提供する。

【解決手段】樹脂発泡シートを作製するのに際してサーキュラーダイの押し出し方向前方に配置されるマンドレルであって、サーキュラーダイ側に配される端部には、前記筒状体が拡径される拡径領域が形成されており、該拡径領域には複数の微小突起Cによって凹凸構造が形成され、前記微小突起Cは、突出方向先端部に平面部C2及び/又は半径0.2mm以上の曲面部C1を備えると共に、隣接する微小突起C同士の突出方向先端間の距離LDが0.2〜2.0mmとなるように形成されている。

(もっと読む)

表面保護フィルムの製造方法

【課題】フィルムの片面に微粘着性を有し、ブロッキングし難く、およびフィッシュアイを低減することができる表面保護フィルムの製造方法を提供する。

【解決手段】熱可塑性樹脂溶融膜を、要件(1)、(2)を満足する金属製冷却ロールと、要件(3)〜(5)を満足する弾性ロールとで挟圧する際に、挟圧される部分の該熱可塑性樹脂溶融膜の幅を、該冷却ロールの面長より小さく、該弾性ロールの面長より大きくなるように調整して挟圧する工程を有する表面保護フィルムの製造方法。

要件(1):表面粗さが、2.0μm以上である

要件(2):表面温度が、水蒸気が結露する温度+1℃以上熱可塑性樹脂の結晶化温度−40℃以下である

要件(3):表面が金属製であり、かつ鏡面である

要件(4):表面温度が、水蒸気が結露する温度+1℃以上熱可塑性樹脂の結晶化温度−50℃以下である

要件(5):面長が金属製冷却ロールの面長より小さい

(もっと読む)

立体模様シートの製造方法、製造装置、及びパターンシート

【課題】押出成形法において高い精度でパターンロール14のパターンを転写させることのできるパターンシート製造方法及び製造装置を提供する。

【解決手段】シート状溶融樹脂S1を吐出するTダイ13、パターンを転写するためのパターンロール14と円弧状の窪み21を有する押さえロール15からなる成形機、成形後のパターンシートを搬送する複数のガイドロール、そしてパターンシートを巻き取る巻取り機からなる。エアーギャップGが短いことで高い流動性を有する押出シートS1に高線圧、および長線圧長を与えることで完全にパターンロール14のパターンを転写させる。

(もっと読む)

透明熱可塑性樹脂シートの製造方法

【課題】トルク変動やスクリュ鳴きが発生せずに、安定して低異物の透明熱可塑性樹脂シートを製造する方法を提供する。

【解決手段】溶融押出機を用いて透明熱可塑性樹脂を溶融押出し、押出された溶融物を押出成形してシートを製造する方法において、下記(i)〜(iii)の条件を満足するシートの製造方法。

(i)溶融押出機のスクリュが2個以上のエレメントで構成されており、かかるエレメントの接合部端面の表面粗さが、JISB0601に定義された中心線平均粗さ(Ra)1.6a以下、最大高さ(Rmax)6.3S以下であること

(ii)溶融押出機のスクリュが2個以上のエレメントで構成されており、スクリュのニーディングゾーンまでのかかるエレメントのうち、スクリュピッチ(フライト間距離とスクリュの直径比)が1.5以上のものがエレメント全体の4割以上であること

(iii)溶融押出機の樹脂溶融部より上流側のスクリュエレメントの材質がステンレスであり、35%塩酸浸漬試験の試験結果が、350g/m2・h以下であること

(もっと読む)

傾斜型位相差フィルムの製造方法、光学部材及び液晶表示装置

【課題】液晶表示装置における視認性の視角変化による低下を広範囲の方位で防止でき、品質に優れる大面積物も容易に安定して形成できる傾斜型位相差フィルムの製造方法を開発して、広い視角範囲でコントラストや白黒表示等の視認性に優れる液晶表示装置を得ること。

【解決手段】表面を金属でコートしたゴムロール(3)と金属ロール(4)との間に、熱可塑性樹脂による透光性フィルム(2)を溶融押出法によりTダイから供給して通過させ、当該フィルムにおける光軸を厚さ方向に対して傾斜させる工程を少なくとも有する傾斜型位相差フィルム(5)の製造方法、その方法による傾斜型位相差フィルムの1枚又は2枚以上と偏光板との積層体からなる光学部材及び前記方法による傾斜型位相差フィルムの1枚若しくは2枚以上又はそれと偏光板を液晶セルの少なくとも片側に有する液晶表示装置。

(もっと読む)

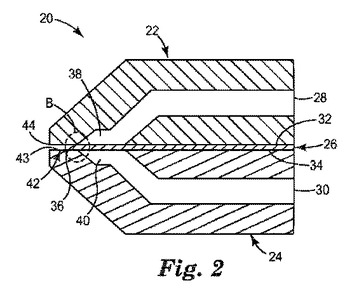

共押出し成形ダイ及びシステム、共押出し成形された物品を作製する方法、並びにそれによって作製される共押出し成形された物品

第1の溶融高分子材料及び第2の溶融高分子材料を共押出し成形するための押出し成形ダイ(20)及び方法。本ダイは、第1のダイ部分(20)と、第2のダイ部分と、第1のダイ部分及び第2のダイ部分を分離するシムとを含む。シムは、第1の側と、第2の側とを有し、シムの第1の側は、第1のダイ部分の境界を形成し、かつ第1のダイ空洞(38)を画定し、シムの第2の側は、第2のダイ部分の境界を形成し、かつ第2のダイ空洞(40)を画定する。複数個の第1及び第2の押出し開口部を有する分注縁部(36)が提供され、複数個の第1の供給チャネルが、第1のダイ空洞を分注縁部に沿った第1の押出し開口部に接続し、複数個の第2の供給チャネルが、第2のダイ空洞を分注縁部に沿った第2の押出し開口部に接続する。第1及び第2の押出し開口部は、第2の押出し開口部の部分間に配置される第1の押出し開口部の部分を有する界面域を提供するように、分注縁部に沿って配設される。本ダイは、多層物品を作製するための押出し成形システム及び方法において使用される。  (もっと読む)

(もっと読む)

騒音低減性の押出コーティング組成物

基材を押出コーティングするための方法が提供される。本方法は、押出コーティング組成物を基材の表面に押出コーティングによって適用する工程を含む。これらの方法では、押出コーティング組成物は、ポリオレフィン及び無機粒子材料を含み、前記無機粒子材料は、2μm以下の平均粒径と、前記ポリオレフィン及び前記無機粒子材料の総重量に基づいて少なくとも20重量%の粒子負荷とを有する。  (もっと読む)

(もっと読む)

光学フィルム製造用ロール金型の保護皮膜の製造方法

【課題】本発明は、簡易な方法かつ低コストで、光学フィルム製造用ロール金型の表面を傷つけず錆の発生や異物の付着などを防止する保護皮膜の製造方法を提案することを目的とする。

【解決手段】本発明の保護皮膜の製造方法は、光学フィルム製造用ロール金型の表面に前記ロール金型を回転させながら保護皮膜剤を塗布する塗布工程と、前記ロール金型を回転させながら前記保護皮膜剤を乾燥硬化させる乾燥硬化工程とを少なくとも有することを特徴とする。本発明の保護皮膜の製造方法は、塗布工程と乾燥硬化工程において、未硬化の保護皮膜剤が流動しない回転速度で光学フィルム製造用ロール金型の回転が行われることが好ましい。

(もっと読む)

成形用超硬部材と該部材搭載の成形機

【課題】耐磨耗性を大幅に向上でき、長時間にわたって連続使用できるようにした成形機とその製造方法とを提供する。

【解決手段】円筒状又は外周に螺旋羽根部14bが形成され、隣接する螺旋羽根部14b同士が連続する状態として円柱状の超硬焼結分割体12A、12B、12C…又は14A、14B…を複数にて軸方向に接続一体化した成形用超硬部材であって、超硬焼結分割体12A、12B、12C…又は14A、14B…の接合面において、一方の超硬焼結分割体の接合面23に突設された接合突部24が他方の分割体の接合面23に凹設された接合凹部26内に嵌め込まれて焼結一体化していることを特徴とする。

(もっと読む)

樹脂シートの製造装置及び製造方法

【課題】様々な熱可塑性樹脂を用いて表面に微細な凹凸を確実に形成することを可能とする樹脂シートの製造装置を得る。

【解決手段】金属からなるロール本体4aを有する温度調節ロール4と、温度調節ロール4を駆動する駆動装置6と、外表面に樹脂シート表面に形成される凹凸に対応した形状の凹凸が形成されている無端金属帯状体4cと、温度調節ロール4の外周面及び無端金属帯状体4cの内周面の少なくとも一方に設けられており、無端金属帯状体4cよりも透磁率の低い素材4bと、透磁率の低い素材4bを介して無端金属帯状体4cを温度調節ロール4に接触させつつ温度調節ロール4が回転しているうちに、樹脂シート3を無端金属帯状体4cの外周面に接触させて熱可塑性樹脂シート3の一方面に凹凸を付与する装置と、無端金属帯状体4cを加熱するための電磁誘導加熱装置7とを備える、樹脂シートの製造装置1。

(もっと読む)

光学フィルムの製造方法、及び光学フィルム、偏光板、液晶表示板用光学補償フィルムおよび液晶表示装置

【課題】十分な大きさの傾斜構造を有し、面状が良好で、光学特性のMD方向ムラが小さい光学フィルムの提供。

【解決手段】挟圧装置を構成する第一挟圧面と第二挟圧面の間に熱可塑性樹脂を含有する組成物の溶融物を通過させて連続的に挟圧してフィルム状に成形する工程を含む光学フィルムの製造方法であって、前記第一挟圧面の移動速度を前記第二挟圧面の移動速度よりも速くし、前記第一挟圧面と前記第二挟圧面との間の圧力を20MPa以上に制御し、前記第一挟圧面と前記第二挟圧面によって該フィルムに1m幅あたり3000〜30000Nのせん断応力を付与するように制御し、前記第一挟圧面および前記第二挟圧面をそれぞれ遊星タイプの減速機を介して連結される駆動モーターによって駆動させる光学フィルムの製造方法。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写して、効率よく表面形状転写樹脂シートを製造し得る方法を提供する。

【解決手段】樹脂を加熱溶融状態でダイ4から連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロール5aと第二押圧ロール5bとで挟み込む第一押圧工程とを含み、上記第一押圧ロール5aまたは第二押圧ロール5bのいずれかの表面に金属製の転写型を備え、この転写型は、複数の凹部または凸部を有し、該凹部または該凸部のピッチ間隔が10μm〜500μmであり、該凹部の溝深さまたは該凸部頂部高さは30μm〜1500μmであり、上記第一押圧工程において、連続樹脂シートの表面に第一押圧ロール5aまたは第二押圧ロール5b表面に備えた転写型が転写され、上記樹脂は、結晶化温度ピークの幅が9℃以下である結晶性高分子樹脂。

(もっと読む)

21 - 40 / 122

[ Back to top ]