Fターム[4F207AR06]の内容

プラスチック等の押出成形 (29,461) | 調整制御量(制御の対象) (2,807) | 温度、熱量 (679)

Fターム[4F207AR06]に分類される特許

121 - 140 / 679

熱可塑性フィルムの製造方法

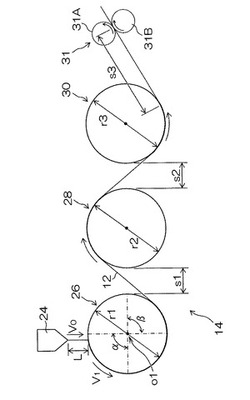

【課題】ダイから吐出されて溶融樹脂を冷却固化する際に溶融樹脂が収縮を起こしにくく、フィルムの横方向に段差ムラが発生してしまうのを防ぐことができるので、高品質が要求される光学用途に適合する良好なフィルムの製造方法を提供することを目的とする。

【解決手段】熱可塑性の樹脂を溶融してダイ24からシート状に吐出し、吐出した溶融樹脂12を冷却固化して製膜する製膜工程を有する熱可塑性フィルムの製造方法において、製膜工程は、ダイ24から吐出した溶融樹脂を、複数の冷却ドラム26、28、30に順に接触させて冷却するとともに、複数の冷却ドラム26、28、30は、熱可塑性フィルム12の移動方向の下流側の冷却ドラムの表面温度が上流側の冷却ドラムの表面温度以下であるようにして熱可塑性フィルム12を製造する。

(もっと読む)

樹脂発泡シートの製造方法及び反射シート

【課題】 サーキュラーダイを用いて樹脂発泡シートを形成した際に、樹脂発泡シートに厚みムラが発生するのを抑制することができる樹脂発泡シートの製造方法を提供すると共に、斯かる製造方法で製造された樹脂発泡シートからなる反射シートを提供することを課題とする。

【解決手段】 熱溶融された発泡性樹脂組成物をサーキュラーダイから押し出しして発泡層を備える筒状体を形成しつつ、該筒状体の押し出し方向前方に配置されたマンドレルの外周面を前記筒状体に内側から摺接させて拡径し、拡径された筒状体をシート状に形成して樹脂発泡シートを製造する樹脂発泡シートの製造方法において、サーキュラーダイとマンドレルとの間における筒状体の内部空間の温度を60℃〜110℃に維持することを特徴とする。

(もっと読む)

プリズムフィルムの製造方法

【課題】フィルムの加工性やフィルムのハンドリング性に優れ、かつ賦形性にも優れるプリズムフィルムの製造方法を提供する。

【解決手段】透明樹脂を溶融して押し出す押出工程、押し出されたフィルム状の透明樹脂30をプリズム形状が賦形された賦型ロール14と狭圧手段20との間に挟んで、賦型ロール14のプリズム形状を上記押し出されたフィルム状の透明樹脂30に転写しつつ冷却固化させる賦形工程、及びプリズム形状が転写されたフィルムを賦型ロール14から剥離した後、さらに冷却ロール16で冷却する冷却工程を経て、プリズムフィルムを製造する方法において、上記透明樹脂として、メルトフローレイトが0.1g/10分以上40g/10分以下のものを選択する。この方法によってプリズムフィルムを製造し、得られるプリズムフィルムに偏光板を貼合すれば、偏光板付きプリズムフィルムが製造できる。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】樹脂シートの表面に凹凸形状を高い転写率で転写できる表面形状転写樹脂シートの製造方法を提供する。

【解決手段】本発明の製造方法は、樹脂をダイ8から連続的に押し出して連続樹脂シート2を得る押出工程と、連続樹脂シート2を第一押圧ロール11と第二押圧ロール12とで挟み込む第一押圧工程とを含み、第二押圧ロール12の表面に転写型を備え、該転写型は複数の凹溝を有し、凹溝のピッチ間隔が30〜500μmであり、凹溝の溝深さが3〜500μmであり、第一押圧工程において、第一押圧ロール11と第二押圧ロール12との間に樹脂のメルトバンク3を形成し、該バンクの高さEを、連続樹脂シートの厚さFの3倍以上に設定し、第二押圧ロール12の温度を、樹脂のガラス転移温度Tg(℃)に対して10℃〜50℃高い温度に設定することを特徴とする。

(もっと読む)

ポリエチレンフィルムの製造方法

【課題】ちらつきが抑制されたポリエチレンフィルムの製造方法を提供する。

【解決手段】以下の要件(A)および(B)を満たすエチレン−α−オレフィン共重合体を押出機で溶融混練してTダイから押出したポリエチレン溶融膜を、

表面の算術平均粗さ(Ra)が0.5μm以下である冷却ロールと、少なくとも表面がゴム製である押付ロールとで挟圧するポリエチレンフィルムの製造方法。

(A)流動の活性化エネルギー(Ea)が40〜100kJ/mol

(B)190℃の条件で、角周波数0.1rad/秒で測定された溶融複素粘度η*0.1と、角周波数100rad/秒で測定された溶融複素粘度η*100との比である、η*0.1/η*100が10〜100

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】樹脂シートの転写ロールへのトラレ現象を抑制し、樹脂シートの表面に凹凸形状を高い転写率で転写できる表面形状転写樹脂シートの製造方法を提供する。

【解決手段】本発明の製造方法は、樹脂を加熱溶融状態でダイ8から連続的に押し出して連続樹脂シート2を得る押し出し工程と、連続樹脂シート2を第一押圧ロール11と第二押圧ロール12とで挟み込む第一押圧工程と、第一押圧工程の後に、連続樹脂シートを第二押圧ロール12に密着させた状態で搬送する第一搬送工程とを含み、第二押圧ロール12は、その表面に転写型22を備え、該転写型22は複数の凹溝を有し、第一搬送工程において、搬送中の連続樹脂シートにおける第二押圧ロール12に密着している領域の少なくとも一部を冷却することを特徴とする。

(もっと読む)

加熱溶融型成形装置

【課題】加熱溶融型成形装置から散逸する熱エネルギーを再利用可能であり、使用電力を削減する。

【解決手段】装置本体10と、装置本体10に連通し且つ熱可塑性材料が供給されるシリンダ20と、シリンダ20の先端に配設される成形ヘッド30と、シリンダ20及び成形ヘッド30を加熱し、シリンダ20内及び成形ヘッド30内の熱可塑性材料を加熱溶融する加熱装置40と、シリンダ内20に配設され、シリンダ20内の熱可塑性材料を成形ヘッド30に搬送する搬送スクリュー50と、一端がシリンダ20及び成形ヘッド30の少なくとも一方に接続され、他端が当該一方よりも低温である部位に接続された熱輸送部60と、熱輸送部60の他端側に接続された熱電変換素子70と、熱電変換素子70に接続され、熱電変換素70により発電した電力を蓄電する蓄電部80とを有する加熱溶融型成形装置1である。

(もっと読む)

樹脂成形品の製造方法

【課題】ハイサイクルに樹脂成形品を冷却できる有効な射出成形製造方法を提供する。

【解決手段】冷却溶媒がパーフルオロカーボン、ハイドロフルオロカーボン、ハイドロフルオロエーテル、およびパーフルオロケトンの少なくとも1つを含み、下記特性(a)〜(d)を持つ常温において液体である冷却溶媒を使用する。(a)沸点が100℃未満であり、凝固点が−50℃以下、(b)25℃における蒸気圧が5〜28KPa、(C)25℃における密度が1050kg/m3以上、(d)25℃における表面張力が20mN/m以下を用いてハイサイクルを実現できる事を特徴とする射出成形品の製造方法。

(もっと読む)

溶融押出フィルム

光学シートの製造方法

【課題】液晶表示装置への設置後に反り傾向が変化しても、その反り量を、液晶表示装置の画像乱れの発生を防止可能な範囲に抑えることができる光学シートの製法を提供する。

【解決手段】まず、ホッパ7に樹脂材料を投入し、シリンダ6内で加熱溶融(軟化)した後、ダイ8に供給する。次いで、樹脂材料を光学シート3としてダイ8から押し出し、冷却ロール9〜11で延伸して成形しながら冷却する。その際、各冷却ロール9〜11の周面12〜14の温度を、冷却ロール群4を通過して冷却された光学シート3の表面31の温度T1が、温度センサ5の検知可能な領域内で樹脂材料のガラス転移温度Tg付近となるように調節する。これにより、光学シート3の表面31温度T1がTg付近の温度に達する際、光学シート3の表面温度差(裏面32の温度T2−表面31の温度T1)を2.5℃〜4.0℃の範囲となるように調節する。

(もっと読む)

ポリエステルフィルムの溶融製膜方法及び太陽電池部材用ポリエステルフィルム

【課題】溶融時の熱履歴の影響を抑え、耐加水分解性に優れたポリエステルフィルムが得られるポリエステルフィルムの溶融製膜方法を提供する。

【解決手段】ポリエステル樹脂を含むと共に末端カルボン酸基の量が30eq/t以下である原料樹脂を単軸押出機に投入後、溶融過程での前記原料樹脂の最大温度Tmax[℃]と融点Tm[℃]とがTm≦Tmax≦Tm+30の関係を満たすと共に、スクリュ圧縮部4における前記原料樹脂の充満率が50〜80%となる条件で溶融押出し、フィルム状に成形されている。

(もっと読む)

脱臭性、導電性に優れた木炭プラスチック部材

【課題】脱臭性および導電性に優れた建築・建材用の木炭プラスチック部材を提供すること

【解決手段】炭化炉内燃焼最高温度が800℃以上で炭化し、比表面積が300m2/g以上である木炭と熱可塑性樹脂を機械的に粉砕および混合してなる熱可塑性複合体を押出成形した、表面比抵抗率が100〜107Ω/sq.であることを特徴とする、脱臭性と導電性に優れた木炭プラスチック部材とする。これにより脱臭性および導電性に優れた建築・建材用の木炭プラスチック部材を提供することができる。

(もっと読む)

電子写真用中間転写ベルト、電子写真用中間転写ベルトの製造方法

【課題】多数枚プリントしても、クリーニング不良の発生が無く、継続して高品質のプリント画像が得られる優れた電子写真用中間転写ベルトの提供。

又、特定の熱可塑性ポリイミドを用いることにより、環状に押出成形して短時間で連続的にシームレスベルトを作製することができる電子写真用中間転写ベルトの製造方法の提供。

【解決手段】ガラス転移点が200℃以上350℃以下で、且つ、5質量%分解温度が300℃以上であるポリイミド樹脂を有する樹脂組成物を環状に押出成形して得られたものであることを特徴とする電子写真用中間転写ベルト。

(もっと読む)

ゴム部材の製造方法及び製造装置

【課題】押出機から押し出された帯状ゴムを吸着パッドで吸着移動させる際に、帯状ゴムの落下を抑制可能なゴム部材の製造方法及び製造装置を提供する。

【解決手段】押出機1の口金8からゴムを帯状に押し出し、この帯状ゴム2の先端部を吸着パッド5で吸着して成形機7まで搬送し、成形機7で帯状ゴム2を成形するゴム部材の製造方法であって、口金8から帯状ゴム2を押し出す際に、帯状ゴム2の吸着パッド吸着面に対応する口金部分を、押出機1から押出した直後のゴム温度以上に加熱することを特徴とする。

(もっと読む)

成形装置および成形方法

【課題】樹脂組成物を加圧してシート状に成形する際に当該樹脂組成物に金属粉末が混入するのを確実に防止することができる成形装置および成形方法を提供すること。

【解決手段】成形装置1は、並べて設置された一対のローラ2a、2bを備えている。この成形装置1は、ローラ2aとローラ2bとの間で樹脂組成物を加圧してシート状に成形する装置である。そして、成形装置1では、ローラ2a、2bは、それぞれ、その少なくとも外周面41がセラミックスで構成されている。

(もっと読む)

表面保護フィルムの製造方法

【課題】フィルムの片面に微粘着性を有し、ブロッキングし難く、およびフィッシュアイを低減することができる表面保護フィルムの製造方法を提供する。

【解決手段】熱可塑性樹脂溶融膜を、要件(1)、(2)を満足する金属製冷却ロールと、要件(3)〜(5)を満足する弾性ロールとで挟圧する際に、挟圧される部分の該熱可塑性樹脂溶融膜の幅を、該冷却ロールの面長より小さく、該弾性ロールの面長より大きくなるように調整して挟圧する工程を有する表面保護フィルムの製造方法。

要件(1):表面粗さが、2.0μm以上である

要件(2):表面温度が、水蒸気が結露する温度+1℃以上熱可塑性樹脂の結晶化温度−40℃以下である

要件(3):表面が金属製であり、かつ鏡面である

要件(4):表面温度が、水蒸気が結露する温度+1℃以上熱可塑性樹脂の結晶化温度−50℃以下である

要件(5):面長が金属製冷却ロールの面長より小さい

(もっと読む)

スクリュ式押出機のシミュレーション装置、およびスクリュ式押出機のシミュレーションプログラム

【課題】高精度かつ現実的であり、実験遂行による労力の低減や短期間でのプロセスを構築することができるスクリュ式押出機のシミュレーション装置及びスクリュ式押出機のシミュレーションプログラムを提供する。

【解決手段】押出機の装置構成と運転条件および樹脂物性から、押出機内部の充満率、圧力、温度、固相占有率、滞留時間の分布状態を計算する押出機シミュレーション装置であって、前記押出機内部の前記充満率、前記圧力、前記温度、前記固相占有率及び前記滞留時間から選択される少なくとも一つの物理量を用いて、前記計算実施前に設定した押出材料の粘度、粘度式、比熱、熱伝導率及び密度から選択される少なくとも一つの物理量の変化を演算する手段を備えることを特徴とするスクリュ式押出機のシミュレーション装置。

(もっと読む)

熱可塑性樹脂フィルムの製造方法

【課題】新たに大がかりな設備・装置を設けたり、フィルムの幅方向に物性斑・厚み斑を生じさせたりすることなく、ネックインを抑制できるとともに、Tダイの両端部の製膜を安定化してリップ巾を有効に利用できる、低コストな熱可塑性フィルムの製造方法を提供する。

【解決手段】Tダイ法により熱可塑性樹脂フィルムを製造する方法において、Tダイ10の幅方向における両端部11Aのリップ開度Ltと、前記両端部11A以外の中央部11Bの平均リップ開度Lcとが式(1):Lc/2≦Lt<Lcを満足し、かつ、前記両端部11Aから吐出された溶融樹脂の温度Tt[℃]と、前記中央部11Bから吐出された溶融樹脂の平均温度Tc[℃]とが式(2):Tc−5<Tt<Tc+5を満足するように調整する。

(もっと読む)

偏肉樹脂シートの製造方法

【課題】反りや歪みの発生を低減した偏肉樹脂シートの製造方法を提供する。

【解決手段】溶融した樹脂をダイ12から樹脂シート14として押し出す押出工程と、前記押し出した樹脂シート14を、型ローラ16とニップローラ18とで挟圧して偏肉成形しながら冷却して固化する成形冷却工程と、前記型ローラ16より剥離する際、剥離ローラ20から剥離した直後の前記剥離ローラ20と接触していない側の前記樹脂シート14の表面温度を、前記樹脂シート14のガラス転移温度をTgとした時に、Tg−20℃以上Tg+20℃以下となるように温調する剥離工程と、保温部を構成する筐体内を搬送ローラ37で搬送し、前記樹脂シート14の薄肉部から厚肉部の向きに熱風を供給し、前記保温部内を搬送される前記樹脂シート14の表面温度をTg−40℃以上Tg−10℃以下の雰囲気温度で保温して徐冷する徐冷工程とを備えたことを特徴とする。

(もっと読む)

樹脂成形品の製造方法

【課題】アニール処理された樹脂成形品を切断して製品化する場合において、切断面に再び発生した残留応力を除去ないし低減し、高品質で歩留りの良い樹脂成形品の製造を可能にするとともに、生産性の向上を図り、他の部品との結合に適正な切断面を確保することを課題とした。

【解決手段】アニール処理された熱可塑性樹脂成形品の所定の切断箇所の切断工程後において、切断したことにより生じるその切断端面の残留応力を低減させるために、樹脂成形品の切断面に樹脂の塗布による樹脂コーティング処理を施す工程を設けた。

【効果】熱可塑性樹脂の塑性変形の性質を利用する押出成形や射出成形等の成形を行い、これによる成型部材を切断することにより製品化する場合において、その切断が原因として切断部に残留応力が発生したとしても、それを低減する樹脂成形品の切断面に樹脂の塗布による樹脂コーティング処理を施す工程により、クラックや歪みが発生しない高品質で歩留りの良い樹脂成形品の製造を可能にするとともに、簡単な処理工程で生産性の向上を図り、他の部品との結合に適正な切断面を確保できる。

(もっと読む)

121 - 140 / 679

[ Back to top ]