Fターム[4F207KM06]の内容

プラスチック等の押出成形 (29,461) | 押出成形の補助、付属操作及びその装置 (1,501) | 制御 (1,253) | 検出工程部位 (292) | 押出し後工程 (178)

Fターム[4F207KM06]に分類される特許

161 - 178 / 178

樹脂フィルム

【課題】 ロール・トウ・ロールによる加工によっても、貼り合わせ部の密着性が低くならず、面内レターデーション分布が広くならず、高い生産歩留まりで液晶表示装置用光学フィルムの生産ができる、樹脂フィルムを提供する。

【解決手段】長さ方向で異なる位置4カ所で測定した幅方向の厚み分布において、a)最大厚みTmax及び最小厚みTminが平均厚みTWの95〜105%であり、b)幅方向中央から全幅長の±10%の領域における平均厚みTCがTWより大きく、c)幅方向両端から全幅長の10%の領域における平均厚みTEがTWより小さい樹脂フィルム。

(もっと読む)

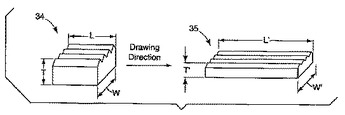

構造化表面を有する1軸配向物品を製造する方法

幾何学的特徴を含む構造化表面を有する1軸配向物品のためのプロセスが記載されている。そのプロセスに含まれるのは、(a)(i)第一構造化表面および第二の表面、ならびに(ii)互いに対して直交する第一および第二の面内軸、ならびにその第一および第二の面内軸と互いに直交するポリマーフィルムの厚み方向の第三の軸を有する、ポリマーフィルムを提供する工程であって、ここで、第一の構造化表面は、その上に第一の面内軸に対して実質的に平行な方向に配された幾何学的特徴を有している工程;およびそれに続く(b)ポリマーフィルムの第一の面内軸に対して実質的に平行な方向にそのポリマーフィルムを1軸配向させる工程、である。  (もっと読む)

(もっと読む)

可撓管及びその製造方法並びに製造装置

【課題】 長距離の配管をし、また曲げ部分が多数含まれている場合であっても、通線性に優れた可撓管を提供する。

【解決手段】 弾性材料から形成される管本体1aと、その管本体1aの内壁に形成され当該管本体1aの軸方向に沿って断面視略波状となる複数の凹部1aa及び凸部1abと、それらの凸部1abに付着され当該管本体1aに挿通される線条体と当該凸部1abとの間の摩擦力を低減させる潤滑剤層1bと、を備えた可撓管1である。

(もっと読む)

ゴム押出機のゴム押出速度設定装置

【課題】 複数のゴム押出機の機器間の押出能力のバラツキ及び個々の機器の押出能力の経時的変化を補正する。

【解決手段】 押出速度設定装置20の補正パラメータデータベースには、モータ5の回転速度を標準回転速度R0 としたときのゴム押出機1の新品時の単位時間当たりゴム押出量の測定値Li とその標準値Zとの比である補正パラメータXi が記憶されている。その後にモータ5の回転速度を標準回転速度R0 としたときのゴム押出機1の単位時間当たりのゴム押出量の測定値Yi であった場合は、モータ5の回転速度Ri をR0 ×Xi ×Yi /Li とすることにより、ゴム押出機の機器間の押出能力のバラツキ及び個々の機器の押出能力の経時的変化を補正する。

(もっと読む)

ゴム重量検知システム及び重量検知方法

【課題】タイヤ成形工程を止めずに細帯状のゴムの使用量の検知を全てのタイヤについて容易かつ低コストで実行する。

【解決手段】射出成形機6から連続的に押し出される細帯状のゴムNを、一対のローラヘッド3、4で圧延してタイヤ成形ドラム1に巻き付ける、ゴム成形装置における前記ゴムNの重量検知システムである。この検知システムは、前記ゴムNの幅検出器7、前記ローラヘッド間の間隔検出器8、ローラヘッドの回転速度検出器5、ゴムの温度検出器9及び制御部10を備え、制御部10は、前記各手段で得られたデータから算出した押出しゴムの断面積、ゴム押出し速度、当該温度におけるゴム密度から、成形に使用した前記ゴムNの重量をタイヤ成形工程中所定時間毎に算出して出力する。

(もっと読む)

廃材樹脂のリサイクル方法、樹脂積層材の成形方法、及び樹脂積層材

【課題】 塩化ビニル系廃材樹脂の粉砕物の選別処理を不要とする又は大幅に簡略化することが可能で低コストのリサイクル方法、及び、樹脂積層材120の生産性良い成形方法を提供する。

【解決手段】 塩化ビニル系樹脂の廃材を粉砕してリサイクル樹脂とし、このリサイクル樹脂を未使用樹脂と共に積層押出成形し、リサイクル樹脂で成形されて少なくとも一部が表面に表出しない部分となるリサイクル層100と未使用樹脂で成形されて外表面となる表面層110とを有する樹脂積層材120を形成する廃材樹脂のリサイクル方法。予めリサイクル樹脂と未使用樹脂との間の色差(△E1*)を測定し、得られた色差から成形後の樹脂積層材120においてリサイクル層100により色調に影響を受けない表面層110の厚さを算出し、その算出された表面層厚さ計算値を表面層110の厚さの目標値として積層押出成形を行う。

(もっと読む)

繊維状物、およびその製造方法。

【課題】マルチフィラメントからなる長繊維に対して、均一な厚みの熱可塑性樹脂層を被覆することにより、また最小曲げ半径が小さい上、そのバラつきが少なく、さらに繊維/熱可塑性樹脂層の接着性に優れた繊維状物およびその製造方法を提供する。

【解決手段】マルチフィラメントからなる長繊維に対して、その外層に熱可塑性樹脂を被覆した繊維状物であって、その熱可塑性樹脂層の厚みが0.1mmから0.25mmであり、かつその厚みのバラつきが標準偏差で0.5以下であり、繊維/熱可塑性樹脂層の接着強力が10N/cm以上である繊維状物。

(もっと読む)

シート製造装置の制御装置、シート製造装置、シート製造装置の制御方法、およびコンピュータが実行するためのプログラム

【課題】近接するアクチュエータ間で操作量の相互干渉によってプラントゲインが変動する場合においても、高精度な制御を行うことが可能なシート製造装置の制御装置を提供することを目的とする。

【解決手段】シート製造装置の制御装置19は、複数の厚み調整手段の各操作点に対応する厚み値の偏差を算出し、当該各操作点を中心として所定範囲の厚み値の偏差を抽出した後、周波数変換を施して前記厚み値の偏差の幅方向の空間周波数成分を算出する空間周波数成分算出手段と、前記空間周波数成分から代表周波数を算出する代表周波数算出手段と、前記代表周波数算出手段で算出された代表周波数に基づいて、予め代表周波数とゲイン補正係数の関係を記憶した特性データを参照して、ゲイン補正係数を算出するゲイン補正係数算出手段と、前記ゲイン補正係数を前記各操作点の制御ゲインに乗算するゲイン補正手段と、を備えている。

(もっと読む)

帯電部材用被覆チューブ製造装置、帯電部材、電子写真装置用カートリッジ及び電子写真装置

【課題】 弾性体層に被覆するシームレスチューブ長手形状を真直に近いものとし、更には外径むらを抑制した帯電部材、またその製造過程での切断機構によって発生する振動を抑えた帯電部材用被覆チューブ製造装置を提供すること。

【解決手段】 重力方向にチューブを押出しする機構、空冷機構、水冷サイジング機構、チューブ引き取り機構、チューブ切断機構を有する、芯金上の弾性体にシームレスチューブを被覆する帯電部材用被覆チューブ製造装置において、

該水冷サイジング機構以降に、1つ以上の該チューブと接触する接触型切断振動抑え機構を有することにより、該被覆チューブの真直度が1mm以下、かつ長手方向の5箇所以上の外径測定位置での周方向3箇所以上の外径平均値の最大値と最小値の差異Δが、全外径測定値の平均値Daとの100分率値(Δ/Da×100)で0.2%以下とした帯電部材用被覆チューブ製造装置、これにより得られる帯電部材。

(もっと読む)

車輪用タイヤの生産方法

本発明は、押出し機に対してエラストマ組成物を補給するステップ;連続する伸張された要素として前記エラストマ組成物を押出しにより形成するステップ;タイヤの構造的要素を構成するべく複数のコイル状に支持体上で前記連続する伸張された要素を被着させるステップ;を含むタイヤ生産方法において、前記形成ステップが少なくとも1000s−1のせん断速度で実施され、前記エラストマ組成物は、前記形成ステップの前記せん断速度で120℃で測定された前記エラストマ組成物の伸張粘度が、伸張粘度降下剤を含まないエラストマ組成物の同一条件で測定された伸張粘度に対して少なくとも10%低いものとなるような量で少なくとも1つの伸張粘度降下剤を含んでいる、方法に関する。  (もっと読む)

(もっと読む)

成形可能な熱可塑性積層体を製造する方法

【課題】

レゾルシノールアリーレートポリエステル鎖成分を含む第1表面層と、基材に接合するのに適した第2表面層とを含む積層材を作成する方法。

【解決手段】

第1表面層ポリマー材料及び第2表面層ポリマー材料を、ダイを通して、第1のニップを定める第1の表面ロール及び第2の表面ロールからなるカレンダーロールスタックの第1のニップ中に共押出して積層材を形成する。第1のニップで約400N/cm以上のニップ荷重を積層体にかけることができ、そのロールスタックから積層材を回収することができる。第1のロールと第2のロールは、各々、約5マイクロメートル以下の表面平滑度及び約40〜約150℃の温度を有することができる。

(もっと読む)

ロール状シート製造装置及び製造方法

【課題】 ロール状シートが巻き取られるときの巻こぶを抑制する。

【解決手段】 シートの厚みを計測し、厚みが均一になるように、シートの原料の溶融した樹脂が流れ出すスリットを制御する。計測された厚みに基づいて、シートの凸部を検出し、さらにシートの流れ方向にその凸部が累積されて巻こぶとなるかどうかを算出する。巻こぶとなると予測された場所については、スリットの制御量を大きくして凸部の成長が抑制される。

(もっと読む)

板状物の製造方法

【課題】前工程と後工程のラインスピードの比率を簡易かつ良好に調整でき、両工程間において搬送される板状物(樹脂板等)1に無用の引張り力や圧縮力がかからず、板状物1への損傷や設備のトラブルを防止でき、板状物を良好に製造できる方法を提供する。

【解決手段】材料を連続的に板状に成形する前工程と、前工程で得た板状物1を後処理する後工程とを一つのラインで連続的に行う板状物の製造方法であって、前工程と後工程との間において板状物1を撓ませながら連続的に搬送し、撓み検出装置8等で板状物1の撓み位置を検知し、撓み位置が下がってきた場合には後工程のラインスピードを上げ、撓み位置が上がってきた場合には後工程のラインスピードを下げることにより、両工程のラインスピードの比を調整する板状物の製造方法。

(もっと読む)

熱可塑性樹脂フィルム及びその製造方法

【課題】 エレクトロニクス用部材等として好適で、特に積層作業の前工程において、表面異物の視認がしやすい熱可塑性樹脂フィルムを提供する。

【解決手段】 熱可塑性ポリイミド樹脂(A)とポリアリールケトン樹脂(B)とからなる樹脂100質量部に対して充填材(C)を5〜50質量部の範囲で添加してなり、60度鏡面光沢度(JIS K7105−1981に準拠して測定)が、4〜100%の範囲にあることを特徴とする熱可塑性樹脂フィルム。

(もっと読む)

ゴムシート形成装置

【課題】 一定幅のゴムシートを安定して連続供給する。

【解決手段】 ゴムを押し出すゴム押出機と、前記ゴム押出機から押し出されたゴムを圧延する上下一対の圧延ロールを含むカレンダーロール機と、前記圧延ロールにより圧延されたゴムシートを引き取りかつ下流側へと送る引取装置とを含むゴムシート形成装置であって、前記カレンダーロール機と前記引取装置との間のゴムシートの幅を測定する幅測定装置と、前記幅測定装置により測定されたゴムシートの測定幅と予め設定されたゴムシートの目標幅との偏差に基づいて、前記ゴム押出機の運転速度及び圧延ロールの回転速度をPI又はPID制御するとともに、前記引取装置のゴムシート引取速度を、前記圧延ロールから送り出されるゴムシート送り出し速度に制御するコントローラとが設けられたことを特徴とするゴムシート形成装置。

(もっと読む)

水平真空室密閉制御装置

発泡押出物の押出および内部膨張が、部分的に真空の室内で行われる、連続発泡押出製品を製造するための装置および対応する方法を開示する。発泡押出物(110)は、次いで、液体バッフル(108a,108b)の中に沈められたオリフィス(106)を通って、室(102)から取り出される。発泡押出物の寸法は、押出物がオリフィスに近づくにつれて監視され、必要であれば、開口を発泡押出物に合わせ、オリフィスを介した室内への液体の流れを妨げるために、オリフィスの有効寸法決めが、オリフィスの外部に配置された一組のサイドゲート(124)と一つの垂直ゲート(132)の動きを介して調整される。  (もっと読む)

(もっと読む)

接続スリーブを有する二重壁熱可塑性管を製造する装置

接続スリーブを有する二重壁熱可塑性管を製造する装置が開示されている。この装置を用いて管が産出される場合、射出ヘッド(1)、金型トンネル(4)内に押し出された第1のフレキシブルチューブ(2)、及び第1のフレキシブルチューブ(2)内に押し出された第2のフレキシブルチューブ(5)によって、ほぼ環状の空間(A)が画定される。本発明によれば、空間(A)は、圧縮ガス槽(24)と連通しており、これにより、圧縮ガス容器によって空間(A)内の圧力変動を低減させることが可能となる。

(もっと読む)

(もっと読む)

押出成形品の製造方法及び製造装置

【課題】 硬質合成樹脂を円滑に流動させることができると共に,平滑な表面を有する押出成形品を得ることができる押出成形品の製造方法及び製造装置を提供すること。

【解決手段】 押出し成形装置1は,押出機5の先端に配設したダイ2及びサイジング3よりなる。サイジング3は,整形流路部32と,押出方向に向かって拡大した拡大流路部31とを有している。拡大流路部31及び整形流路部32の内壁面311,321は平滑に形成されている。加熱溶融した硬質合成樹脂41を,オリフィス212から押し出し,サイジング3により冷却,固化させ,拡大流路部31において内壁面311を転写して平滑な表面411を形成し,整形流路部32において平滑な表面411を整形して押出成形品4を得る。

(もっと読む)

161 - 178 / 178

[ Back to top ]