Fターム[4F207KM06]の内容

プラスチック等の押出成形 (29,461) | 押出成形の補助、付属操作及びその装置 (1,501) | 制御 (1,253) | 検出工程部位 (292) | 押出し後工程 (178)

Fターム[4F207KM06]に分類される特許

21 - 40 / 178

表面保護用フィルムおよびその製造方法

【課題】

加工後の被着体保護性や透明性に優れ、かつ添加剤の移行性が少なく、さらに粘着剤の塗布性や被着体への貼合わせ加工性及び剥離性に優れる表面保護用フィルムを提供する。

【解決手段】

結晶核剤、アンチブロッキング剤、および滑剤を実質的に含有せず、ブロックポリプロピレン樹脂を70重量%以上含有するポリプロピレン樹脂からなる表面保護用フィルムであって、前記フィルムのTD方向およびMD方向の引張弾性率がともに500〜650MPaであり、前記フィルムのTD方向およびMD方向の破断伸度がともに500%以上であり、前記フィルムのTD方向およびMD方向の120℃での熱収縮率が0〜1.0%であり、かつ前記フィルムのTD方向およびMD方向の加熱伸び率が0〜5.0%である。

(もっと読む)

フィルムの製造方法

【課題】非常に高さが低く長径の大きい表面欠点をも低減できるフィルムの製造方法の提供。

【解決手段】溶融状態の熱可塑性樹脂をシート状に押し出す工程と、それを巻き取る工程および巻き取られたフィルムを良品と不良品とに選別して良品を製品とする工程とからなるフィルムの製造方法であって、少なくとも巻き取られたフィルムの一方の表面に存在する波長100〜400nmの光の干渉によって検知され、且つその長径が基準値以上の表面欠点数を数え、その表面欠点数が基準値以下のフィルムを良品とするフィルムの製造方法。

(もっと読む)

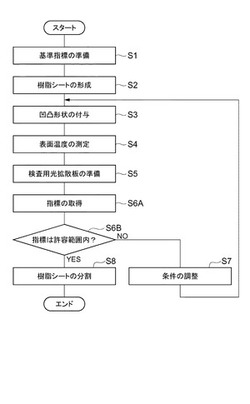

光制御板の製造方法

【課題】凹凸形状を一側面に有する光制御板をより効率的に製造可能な光制御板の製造方法を提供する。

【解決手段】光制御板の製造方法では、押出し成形で形成した樹脂シートの一側面に形状ロールを利用して凹凸形状を付形して検査用光制御板1Sを得て、検査用光制御板の凹凸形状が許容範囲内か否かを検査する。許容範囲内の場合、凹凸形状を有する樹脂シートを分割して光制御板とし、許容範囲内でない場合、形状ロールの温度及び樹脂シートの搬送速度の少なくとも一方を調整する。検査用光制御板を検査する工程では、凹凸形状の形成側と形成されていない側からそれぞれ光を入射した場合の第1及び第2の全光線透過率の少なくとも一方で規定されており凹凸形状を示す指標を取得し、基準光制御板に対する指標に基づいて、検査用光制御板に対する指標から、検査用光制御板の凹凸形状を評価する。

(もっと読む)

光学シートの製造方法、光学シートの成形型、光学シート

【課題】正面輝度を維持しながら、サイドローブやニュートンリング等の発生を低減でき、視野角が広く、傷つきにくく傷がついた場合にもその傷が見えにくい光学シートの製造方法、これに用いる光学シートの成形型、これにより製造される光学シートを提供する。

【解決手段】複数配列された凸形状の単位光学形状151と、単位光学形状151間に設けられ、その表面の表面粗さの値が単位光学形状151よりも大きい谷底部152とを有する光学形状部を有する光学シートの製造方法であり、樹脂をシート状に押し出す押し出し工程と、シート状の樹脂の片面を、型形状を有する成形ロールである第2ロール54に押し当てて光学形状部を賦形する賦形工程と、光学形状部が賦形されたシート状の樹脂Rを第2ロール54から剥離する剥離工程とを備え、賦形工程において、型形状541の表面に不規則かつ微細な凹凸形状を有する第2ロール54を用いるものとした。

(もっと読む)

表皮付きパネルの成形方法、表皮付きパネル

【課題】薄肉の表皮材を安定的に成形することができるようにした表皮付きパネルの成形方法、表皮付きパネルを提供すること。

【解決手段】表皮付きパネルとしてのサンドイッチパネルの表皮材となる非発泡樹脂の外層と、発泡樹脂の内層とが積層した一対の多層の樹脂シートP、を押出装置52で押出す。互いに対向する一対の分割金型71A,71Bの間に樹脂シートPを供給した後、樹脂シートPを一対の分割金型71A,71Bの周囲に接触させて密閉空間を形成する。密閉空間を吸引することで、樹脂シートPを一対の分割金型のキャビティ72A,72Bに押圧させて、樹脂シートPをサンドイッチパネルの略外形に形成する。

(もっと読む)

プリズムフィルムの製造方法

【課題】フィルムの加工性やフィルムのハンドリング性に優れ、かつ賦形性にも優れるプリズムフィルムの製造方法を提供する。

【解決手段】透明樹脂を溶融して押し出す押出工程、押し出されたフィルム状の透明樹脂30をプリズム形状が賦形された賦型ロール14と狭圧手段20との間に挟んで、賦型ロール14のプリズム形状を上記押し出されたフィルム状の透明樹脂30に転写しつつ冷却固化させる賦形工程、及びプリズム形状が転写されたフィルムを賦型ロール14から剥離した後、さらに冷却ロール16で冷却する冷却工程を経て、プリズムフィルムを製造する方法において、上記透明樹脂として、メルトフローレイトが0.1g/10分以上40g/10分以下のものを選択する。この方法によってプリズムフィルムを製造し、得られるプリズムフィルムに偏光板を貼合すれば、偏光板付きプリズムフィルムが製造できる。

(もっと読む)

ガス中のパーティクル量測定装置及び測定方法

【課題】清浄な環境が要求されるクリーン領域から排出されるガスのパーティクル量をモニタリングし、そこで製造される製品の適正な品質管理を行うのに有用なパーティクル量測定装置及び測定方法を提供すること。

【解決手段】本発明のパーティクル量測定装置は、監視対象ガスを移送するガス管L31と、パーティクル量が既知又は検出限界以下であるエジェクタ供給用ガスを移送するガス管L33と、これらのガス管の先端がそれぞれ接続されており、エジェクタ供給用ガスの流れによって監視対象ガスを吸引するエジェクタ33と、エジェクタ33に吸引される監視対象ガスの流量を測定する流量計QLと、エジェクタ33に供給されるエジェクタ供給用ガスの流量を測定する流量計QHと、エジェクタ33から排出される混合ガス中のパーティクル量を測定するパーティクルカウンタ35とを備える。

(もっと読む)

偏肉樹脂シートの製造方法

【課題】反りや歪みの発生を低減した偏肉樹脂シートの製造方法を提供する。

【解決手段】溶融した樹脂をダイ12から樹脂シート14として押し出す押出工程と、前記押し出した樹脂シート14を、型ローラ16とニップローラ18とで挟圧して偏肉成形しながら冷却して固化する成形冷却工程と、前記型ローラ16より剥離する際、剥離ローラ20から剥離した直後の前記剥離ローラ20と接触していない側の前記樹脂シート14の表面温度を、前記樹脂シート14のガラス転移温度をTgとした時に、Tg−20℃以上Tg+20℃以下となるように温調する剥離工程と、保温部を構成する筐体内を搬送ローラ37で搬送し、前記樹脂シート14の薄肉部から厚肉部の向きに熱風を供給し、前記保温部内を搬送される前記樹脂シート14の表面温度をTg−40℃以上Tg−10℃以下の雰囲気温度で保温して徐冷する徐冷工程とを備えたことを特徴とする。

(もっと読む)

ロール状フィルムおよびロール状フィルムの製造方法

【課題】傾斜構造を有し、ロール状で保管した際のカールが小さく、巻きずれが発生し難く、さらに帯電量が小さいロール状フィルムの提供。

【解決手段】熱可塑性樹脂から構成され、傾斜構造を有し、下記条件(A)を満たす表面を内側にして巻き取られていることを特徴とするロール状フィルム。条件(A):フィルムの厚み方向を面内に含む切片を切り出し、該切片の厚み方向を等間隔に10分割して各層の複屈折を測定し、一方のフィルム表面から1層目から5層目までの複屈折の絶対値の和Σnx(i)と6層目から10層目までの複屈折の絶対値の和Σnx(ii)を求め、Σnx(i)>Σnx(ii)のときは前記一方のフィルム表面を条件(A)を満たすフィルム表面とし、Σnx(i)<Σnx(ii)の場合は他方のフィルム表面を条件(A)を満たすフィルム表面とする。

(もっと読む)

樹脂被覆鋼管の製造方法および製造装置

【課題】鋼管の溶接余盛部におけるPE被膜の低下を抑制して、鋼管の溶接余盛部においても所定の膜厚を有するPE被覆鋼管を製造コストの上昇を抑制しながら製造する。

【解決手段】溶接余盛部6を有する第1の鋼管P1、および、溶接余盛部7を有し、第1の鋼管P1に続く第2の鋼管P2を、軸方向へ送りながら、第1の鋼管P1および第2の鋼管P2の外面にPEシート8を供給することによってPE被覆鋼管を製造する際に、(a)第2の鋼管P2へのPEシート8の供給が開始される時から、第1の鋼管P1へのPEシート8の供給が終了する時までの期間を少なくとも含む第1の期間には、第1の鋼管P1および第2の鋼管P2の周速度を制御し、(b)第1の期間を除いた第1の鋼管P1のみまたは第2の鋼管P2のみにPEシート8が供給される第2の期間には、第1の鋼管P1または第2の鋼管P2に供給されるPEシート8の張力を制御する。

(もっと読む)

光学フィルムの製造方法

【課題】光学的フィルムで要求される表面欠陥の少ないフィルム状物を連続的に成形できるフィルム成形方法におけるロールの清掃方法を提供する。

【解決手段】溶融状態にした熱可塑性樹脂を連続的にダイ1より吐出させ、該樹脂を冷却ロール4に接触させて成形する光学フィルムの製造方法において、溶剤100重量%中、沸点100℃以上の水溶性有機溶媒1〜20重量%及び水99〜80重量%を含有する洗浄溶剤を含有する拭き取り布12を用いて、冷却ロール4表面を拭き取り、ついで、溶融状態にした熱可塑性樹脂を連続的にダイ1より吐出させ、該冷却ロール4に接触させて連続的に成形することを特徴とする光学フィルムの製造方法を用いることにより解決できる。

(もっと読む)

データ解析装置、それを用いた製造装置、データ解析方法、そのコンピュータ・プログラムおよびそのプログラムを記録した記録媒体

【課題】早期に製品の最終特性を安定化させることができ、不良品の製造を未然に防止することが可能なデータ解析装置を提供すること。

【解決手段】第1要因分析部22は、第1マハラノビス距離計算部21によって計算されたマハラノビスの距離MD1の増加要因となる評価特性データを要因分析によって特定する。第2要因分析部24は、第2マハラノビス計算部23によって計算されたマハラノビスの距離MD2の増加要因となる製造パラメータデータを要因分析によって特定する。そして、製造パラメータ項目調整部25は、第2マハラノビス計算部23によって計算されたマハラノビスの距離MD2が減少するように、第2要因分析部24によって特定された製造パラメータ項目を調整する。したがって、早期に製品の最終特性を安定化させることができ、不良品の製造を未然に防止することが可能となる。

(もっと読む)

超音波発生装置を用いた立体模様シートおよびフィルムの製造方法、および製造装置

【課題】押出成形法において高い精度でパターンロールのパターンを転写させることのできるパターンシート製造方法及び製造装置を提供する。

【解決手段】本発明のパターンシート製造装置は、シート状溶融樹脂を吐出するTダイ13、パターンを転写するためのパターンロール14と押さえロール15と超音波ホーン16からなる成形機、成膜したパターンシートを搬送する複数のガイドロール17、そしてパターンシートを巻き取る巻取り機18からなる。

押さえロール15とパターンロール14で狭圧され固化した押出シートに超音波ホーン16から超音波振動を与え、パターンロール表面で押出シート表面に選択的溶融を生じさせると共に断続的押し込み力を作用させることで完全にパターンロール14のパターンを転写させる。

(もっと読む)

発泡シート製造用マンドレル、ポリオレフィン系樹脂発泡シート製造装置及びポリオレフィン系樹脂発泡シート製造方法

【課題】簡単にシート幅を変更可能な発泡シート製造用マンドレル、それを用いたポリオレフィン系樹脂発泡シート製造装置及び製造方法の提供。

【解決手段】押出機内で溶融混合された樹脂と発泡剤との溶融混合物を、前記押出機に取り付けたダイを通して低圧領域に押出して発泡させ、前記発泡により得られた発泡中間体を、マンドレルの外面に沿わせて延伸させてポリオレフィン系樹脂発泡シートを製造する発泡シート製造用マンドレルにおいて、前記マンドレルは、発泡シート流れ方向上流側から下流側に向けて少なくとも前部、中部及び後部の各領域が順に設けられ、前記中部には、発泡中間体の内面側に気体を吹き付ける気体供給手段が設けられたマンドレル本体と、該マンドレル本体の前記前部と後部の一方又は両方の外面に着脱可能に固定される拡径リングとを有する。

(もっと読む)

発泡シート製造用マンドレル、熱可塑性樹脂発泡シート製造装置及び熱可塑性樹脂発泡シート製造方法

【課題】簡単にシート幅を変更可能な発泡シート製造用マンドレル、それを用いた熱可塑性樹脂発泡シート製造装置及び製造方法の提供。

【解決手段】押出機内で溶融混合された樹脂と発泡剤との溶融混合物を、前記押出機に取り付けたダイを通して低圧領域に押出して発泡させ、前記発泡により得られた発泡中間体を、マンドレルの外面に沿わせて延伸させて熱可塑性樹脂発泡シートを製造する発泡シート製造用マンドレルにおいて、駆動手段によって前記マンドレルの径方向に沿って進退可能に移動する複数の可動片が、マンドレルの周方向に沿って連設されてなる外径変動部が設けられたことを特徴とする発泡シート製造用マンドレル。

(もっと読む)

生地押出装置

【課題】生地押出装置から押し出される生地の搬送過多もしくは搬送過少を未然に防止し、均一な径や長さの棒状成形物、均一な大きさの球状成形物等を得るようにする。

【解決手段】駆動モータ5の回転駆動によりスクリューコンベア6a,6bが回転することで生地Pを混練しながら押出供給するようにした生地押出装置2を形成する。該生地押出装置2には、生地Pの押出速度を検出し、それによって所定の押出速度になるように駆動モータ5の回転数を制御する押出速度制御機構3を備える。押出速度制御機構3は、検出された生地Pの押出速度を信号化してから駆動モータ5にフィードバックして当該駆動モータ5の回転数を制御可能にする。押出速度制御機構3は、押し出た生地Pが載って摩擦回転する搬送ローラ10a,10bに取り付けたエンコーダ11と、パルストランスデューサ12と、駆動モータ5に接続したインバータ13とによって構成する。

(もっと読む)

ポリオレフィン系樹脂による積層発泡シートの押出成形方法

【課題】ポリプロピレン系発泡樹脂層と、充填材を含有した非発泡ポリオレフィン系樹脂層を積層する押出積層発泡成形において、発泡シートの気泡を微細にし、連続気泡率を抑制し、シート外観や各種の物性や容器の成型性に優れたポリオレフィン系樹脂積層発泡シートを生産効率よく製造する。

【解決手段】発泡性ガスを含有するポリプロピレン系樹脂(A)と、充填材を含有するポリオレフィン系樹脂(B)を別々のスクリュー型押出機にて溶融混練し、合流部分を通して積層して成形ダイスへ供給し、ダイス出口より吐出させることにより積層発泡シートを製造する方法において、発泡性ガス含有溶融ポリプロピレン系樹脂のスクリュー先端部での樹脂温度を(T1)及び樹脂圧力を(P1)とし、充填材含有溶融ポリオレフィン系樹脂のスクリュー先端部での樹脂温度を(T2)及び樹脂圧力を(P2)としたときに、T1がポリプロピレン系樹脂の結晶化温度Tc+30〜70℃に調整され、P1が15〜30MPa、P2が10〜30MPaであり、0.8≦P1/P2≦1.8の関係を満たし、T2がT1−20≦T2≦T1+40を満たす、積層発泡シートの製造方法。

(もっと読む)

生分解性樹脂成形体の製造法

【課題】成形体の使用後に微生物の働きによって水と二酸化炭素に分解される生分解性ポリエステルの中でも特に結晶化の遅いP3HAの欠点である結晶化の遅さを改善し、成形加工性、加工速度を向上させること。

【解決手段】微生物により生産される、式(1):[−CHR−CH2−CO−O−](式中、RはCnH2n+1で表されるアルキル基で、nは1〜15の整数である。)で示される繰り返し単位からなる脂肪族ポリエステル系重合体(ポリ(3−ヒドロキシアルカノエート))を含む生分解性樹脂組成物を加熱溶融混練して成形体に成形する際に、加熱溶融混練した後の成形機出口での残存結晶量を近赤外分光法によるスペクトルにより確認し、前記成形体の近赤外分光法による結晶化ピークが成形直後から200秒以内に観察されるように前記成形機出口での残存結晶量を調整する生分解性樹脂成形体の製造法により上記課題が解決される。

(もっと読む)

保護シート付き樹脂シートの製造方法及び製造装置

【課題】樹脂シートの表裏面に貼り付けた保護シートと樹脂シートとを一体として切削加工や研磨加工を行うときに保護フィルムが剥がれてしまうのを防止することができ、保護シートが樹脂シートの端まで貼り付けられた保護シート付き樹脂シートの製造方法及び製造装置を提供する。

【解決手段】保護シート貼り付け工程122と切断工程124との間で、樹脂シート14に貼り合わせた保護シート84、84のみを、両端部裁断工程120で裁断された樹脂シートの両端部よりも内側であり、端面加工工程126で表裏面にそれぞれ保護シートが貼り合わせた樹脂シート14’が加工される範囲よりも外側であるように裁断する保護シート裁断工程123を行う。

(もっと読む)

粘弾性流体の粘度調整方法及びその装置

【課題】粘度を調整することができるとともに、生産性を向上することのできる粘弾性流体の粘度調整方法及びその装置を提供する。

【解決手段】第1押出装置10内の未加硫ゴムRの圧力及び温度を検出するとともに、その検出結果に基づいて未加硫ゴムRの粘度を推定することができるので、例えば周知のムーニー粘度測定機を用いて未加硫ゴムRの粘度を測定する場合のように、第1押出機10によって押出された未加硫ゴムRから粘度測定用にゴム片を切出す必要がなく、生産性の向上を図ることができる。また、推定された粘度に基づいて第2押出装置10における未加硫ゴムRの加工条件を調整することができるので、未加硫ゴムRの粘度を調整することができる。

(もっと読む)

21 - 40 / 178

[ Back to top ]