Fターム[4F207KW41]の内容

プラスチック等の押出成形 (29,461) | 成形品の後処理・後加工 (830) | 後段階の成形に供するもの (344)

Fターム[4F207KW41]の下位に属するFターム

型付け、エンボス (148)

Fターム[4F207KW41]に分類される特許

161 - 180 / 196

テーパ部を有する筒状ゴムの製造方法及びテーパ部を有する筒状ゴム

【課題】押出ゴムをマンドレルに巻付けて作成されるテーパ部を有する筒状ゴムを、全長に亘って精度良く厚み一定であるとか、一端が厚く他端が薄いというように厚み変化させる等の所望制御が行えるテーパ部を有する筒状ゴムの製造方法を提供する。

【解決手段】テーパ部を有する筒状ゴムの製造方法において、所定の断面形状で押出機3から押出されるベルト状のゴム11を、軸心P方向に移動するに従って外周長さが変化するテーパ部1Tを有するマンドレル1に螺旋状に巻き付ける成形工程を行なうにあたり、前記マンドレル1を回転させ、かつ、前記押出機3と前記マンドレル1とを前記マンドレル1の回転軸心P方向に相対移動させるとともに、前記押出機3によるゴムの押出速度Vg、前記マンドレル1の回転速度Vr、前記相対移動速度Viのうちの何れか一つ以上の速度を可変制御する。

(もっと読む)

光学補償フィルム、光学補償フィルムの製造方法、偏光板及び液晶表示装置

【課題】本発明の目的は、ヘイズが低く、リターデーションの均一性に優れた光学補償フィルム、該光学補償フィルムの製造方法、及びLED等の直下型バックライトによる発熱や環境変動による視認性の変化が著しく低減され、色再現性に優れた偏光板、液晶表示装置を提供することにある。

【解決手段】残留硫酸量が0.1〜50ppmの範囲であるセルロース樹脂を含有する組成物を溶融流延製膜することでセルロース樹脂フィルムを製造し、該セルロース樹脂フィルム上にポリマー層を設けて延伸することを特徴とする光学補償フィルムの製造方法。

(もっと読む)

光学フィルム、及びその製造方法、光学フィルムを用いた偏光板

【課題】 液晶表示装置(LCD)等の各種の表示装置に用いられる光学用フィルム、特にこれら表示装置に用いられる偏光板用保護フィルム、および位相差フィルムに有用な光学フィルムについて、フィルムの幅手方向に遅相軸を有し、均一なリタデーションを有する光学フィルム、及びその製造方法、光学フィルムを用いた偏光板を提供する。

【解決手段】 セルロースエステル系樹脂または脂環式構造含有重合体樹脂を溶融流延製膜法によりダイから押し出し、冷却固化して未延伸フィルムとし、連続して該未延伸フィルムの両端を把持して幅方向に延伸し、得られた延伸フィルムを巻き取る連続的な光学フィルムの製造方法であって、流延ダイはフィルム幅手方向に配置された厚み調整手段(スリット間隙調整手段)を有しており、厚み調整手段のフィルム幅手方向の配置間隔が、10mm以上60mm以下である。

(もっと読む)

オープンカー用ウェザーストリップ及びその製造方法

【課題】水受けリップを有するオープンカー用ウェザーストリップにおいて、水受けリップの変形を防止しつつ、同時にシール性能を確保する。

【解決手段】可動または取外し自在な非固定式ルーフ7を有する車両のドアガラス6前方側又はドアガラス6後方側を支えるピラー8に沿って取り付けられる取付基部1と、取付基部1に一体成形され昇降するドアガラス6と弾接する中空シール部2とから形成された型成形部10を、ピラー8の上端に対応する位置に有し、型成形部10には、車内への水の浸入を防止する水受けリップ3が、中空シール部2とドアガラス6のシールラインを覆うように、中空シール部2と一体的に設けられてなるオープンカー用ウェザーストリップ100において、水受けリップ3をソリッドゴムで成形し、中空シール部2をスポンジゴムで成形する。

(もっと読む)

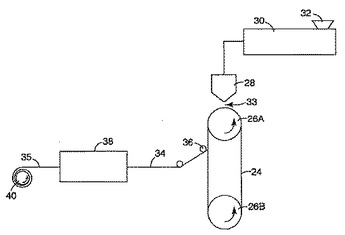

高分子ゲル・プロセッシング法及び高モジュラス製品

本発明はポリマーゲル加工方法及び高モジュラス物品を提供する。 (もっと読む)

繊維補強ゴムコードの製造方法及び製造装置

【課題】芯材の高密度化を促進できて、厚みを増すことなく高い強度と優れた柔軟性とを兼ね備える繊維補強ゴムコードを実現すべく、繊維補強ゴムコードの製造方法や製造装置を見直して改善する。

【解決手段】並列配置された複数の芯材2をゴムで被覆して広幅ベルト状の未加硫コード体1を作成する一次成形工程と、一次成形工程によって得られる未加硫コード体1の二枚を、それぞれの芯材2は重ならないように互いに位置ズレされ、かつ、加温された状態で重ねて加圧する二次成形工程と、を有する繊維補強ゴムコードの製造方法。二次成形工程は、一次成形工程によって未加硫コード体1が作成された直後に行われる。

(もっと読む)

フィルムの製造方法、フィルム及び位相差フィルム

【課題】 厚み精度及び光学特性の均一性に優れたフィルムの製造方法を提供する。

【解決手段】 押出機に取り付けられたダイ2aから溶融状態の熱可塑性樹脂をフィルム状に押出し、冷却ロール5と、弾性表面を有するタッチロール4とで挟圧しながらフィルムを製造するに際し、タッチロール4として、円筒状の弾性層として、少なくともゴム層10を有し、ゴム層10が、1枚以上のゴムシート11,12を端縁同士を突き合わせることにより円筒状として形成されており、突き合わせによる継ぎ目X,Yの延びる方向が、タッチロールのロール軸方向に対して10〜45度の範囲とされているタッチロールを用いる、フィルムの製造方法。

(もっと読む)

凝縮された補強用棒状物およびこれを製造する方法

本発明は、補強材料の70wt%超および水分の少なくとも0.1%を有するワイヤの少なくとも1つの束を加熱し成形して後、棒状物に切断される、凝縮された補強材棒状物の製造方法に関する。また、本発明は、この方法を実施するための装置および得られた製品に関する。 (もっと読む)

複合管の製造方法及びフォーミングチューブ

【課題】押出機1により外面に接着剤層を有する管状樹脂を共押出し、押出されてくるこの管状樹脂を、フォーミングチューブ3を入口に有する冷却水槽2にそのフォーミングチューブ3を経て通過させ、冷却水槽2から出てくる外面接着剤層付き管状樹脂を金属帯5で包囲し、その金属帯の巾両縁の突合せ箇所を溶接する場合、外面接着剤層と金属外層ととの接着を強固に行って管性能を向上させる。

【解決手段】凹凸外面のフォーミングチューブを使用しており、フォーミングチューブの放熱面積が広くなり蓄熱を抑制でき、この蓄熱抑制に伴う接着剤層の粘着力の増大を軽減でき、外面接着剤層付き管状樹脂の通過を円滑に行わせることができ、その結果、接着剤層の外径のバラツキを外面平滑フォーミングチューブ使用の場合に較べて小さくでき、接着増と金属層との複合界面に隙間が生じるのをよく防止でき、満足な接着を行い得る。

(もっと読む)

ポリ(アリールエーテルスルホン)材料及びその使用

少なくとも1種のポリ(ビフェニルエーテルスルホン)(P1)、又は少なくとも1種のポリ(ビフェニルエーテルスルホン)(P1)及びポリ(ビフェニルエーテルスルホン)(P1)とは異なる少なくとも1種のポリ(アリールエーテルスルホン)(P2)からなるポリ(アリールエーテルスルホン)材料(P)、及び少なくとも1種のフルオロカーボンポリマーを含有するポリマー組成物(C)を含有する、100μm以下の厚みを有する高性能の薄いフィルム。 (もっと読む)

透過型スクリーンの製造方法及び製造装置

【課題】精密なレンズ形状を成形することと、湾曲形状が経時変化しない湾曲形状をレンズシートに付与することを両立し、該シートを任意な湾曲形状に成形できる透過型スクリーンの製造方法及び製造装置を提供する。

【解決手段】透過型スクリーンにおける複数のレンズシート3の少なくとも1つは湾曲成形させ、複数のレンズシート3を互に密着させて使用される。そして、前記少なくとも1つのレンズシート3は、押出し機(成形型)1を用いて押出し成形により製造され、押出し機1とは別に設けられたロール部材R5(及びR5’)により軟化点以上の温度で湾曲状に成形された熱可塑性樹脂から成る。ロール部材R5(及びR5’)は、レンズシート3を押出し方向と略直交した方向に湾曲させる機能を有する。

(もっと読む)

スチレン系コポリマーを含む発泡シート

1つまたは複数のスチレン系モノマーの40重量%〜90重量%;

1つまたは複数のマレイン酸系モノマーの5重量%〜45重量%;

6,000を超える数平均分子量を有する1つまたは複数のエラストマーポリマーの0.1重量%〜25重量%;および

式CH2=CR3R2[式中、R3はHまたはC1〜C3アルキル基であり、R2は直鎖、分岐または環状のC1〜C22アルキルまたはアルケニル基である。]で表される1つまたは複数のモノマーを含む1つまたは複数の低分子量ポリマーの0.1重量%〜10重量%を含む混合物を重合させることによって形成されるポリマーを含むポリマー組成物を含有する発泡シート。(ここで、前記低分子量ポリマーは、Mnが400〜6,000であり、官能基を場合により含むことができる。)発泡シートは溶融ポリマー組成物中に発泡剤を注入するステップ;発泡剤をポリマー組成物と混合するステップ;および混合物を押出成形して発泡シートを供給するステップによって作製される。発泡シートは食品の電子レンジ加熱における使用に適した容器に熱成形することができる。図2は、本発明による発泡シートの断面の顕微鏡写真である。  (もっと読む)

(もっと読む)

補強ホースの製造方法

【課題】 補強糸を埋設した補強ホース10Aの曲げ剛性のバラツキを抑制する。

【解決手段】 ブレーキホース10(補強ホース)を製造するには、ゴム材料から内管層12を押出形成し、下糸層14を編組し、中間ゴム層16を巻き付け、上糸19を編組し、RFL接着液に浸漬した後に外皮ゴム層20を押出すことにより行なう。さらに、押し出された補強ホース10Aは、ほぐし装置40の第1および第2ローラ群41,42の間を通して圧縮することで曲げ剛性を均一化する。

(もっと読む)

複合発泡体

【課題】長期にわたって良好な断熱性を有する複合発泡体を簡便な方法で提供する。

【解決手段】スチレン系樹脂組成物を炭素数3〜5の飽和炭化水素からなる発泡剤とともに押出発泡してなるスチレン系樹脂発泡体の表面に、常温で短時間内(0℃〜40℃の温度範囲において24時間以内)に硬化するエポキシ系硬化樹脂を積層被覆してなる複合発泡体およびその製造方法に関する。本発明の複合発泡体は、その優れた断熱性の点から、種々の用途、特に建築用断熱材の用途に有用である。

(もっと読む)

熱可塑性樹脂シートの製造方法

【課題】 本願発明は、上記課題を背景になされたもので、押し出し速度が50m/min以上の高速において、タッチロールとの巻き付きを防止し、製造した無延伸樹脂シートを横延伸時にクリップ際での破れを防止し、高速製膜を可能にするという課題を解決するものである。

【解決手段】 冷却ロールとタッチロールとの間に熱可塑性樹脂の溶融物を押出して無延伸樹脂シートを製造するにあたり、前記タッチロールの表面が金属以外の物質で被覆されており、前記タッチロールに接するように配置された2つ以上の冷却補助ロールを使用して製造した無延伸樹脂シートを逐次二軸延伸する為に用いることを特徴とする無延伸樹脂シートの製造方法である。

(もっと読む)

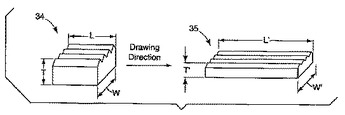

構造化表面を有する1軸配向物品を製造する方法

幾何学的特徴を含む構造化表面を有する1軸配向物品のためのプロセスが記載されている。そのプロセスに含まれるのは、(a)(i)第一構造化表面および第二の表面、ならびに(ii)互いに対して直交する第一および第二の面内軸、ならびにその第一および第二の面内軸と互いに直交するポリマーフィルムの厚み方向の第三の軸を有する、ポリマーフィルムを提供する工程であって、ここで、第一の構造化表面は、その上に第一の面内軸に対して実質的に平行な方向に配された幾何学的特徴を有している工程;およびそれに続く(b)ポリマーフィルムの第一の面内軸に対して実質的に平行な方向にそのポリマーフィルムを1軸配向させる工程、である。  (もっと読む)

(もっと読む)

構造化表面を有する1軸配向物品のロール

本体部分(12)および表面部分(14)を含む物品、たとえばフィルムのロール(10)が提供される。その本体部分には、(i)第一および第二の表面、ならびに(ii)互いに対して直交する第一および第二の面内軸および、本体の厚み方向の、第一および第二の面内軸と相互に直交する第三の軸が含まれる。その表面部分には幾何学的特徴(16)が含まれる。そのロールは、ロールの中の物品のプライの間にクッション層を有しているのが好ましい。  (もっと読む)

(もっと読む)

多層シートの製造方法および多層フィルムの製造方法

【課題】 多層フィルムの厚み分布をフィルムの幅方向に制御でき、フィルムの幅方向に亘り各層の厚み分布を均一な多層フィルムを生産できる多層フィルムの製造方法および装置を提供する。

【解決手段】 樹脂Aと樹脂Bとを別個に押出機で溶融し、樹脂Aと樹脂Bが交互に5層以上流入するよう多層フィードブロックの中の合流ブロックに導き、合流ブロックに導かれた樹脂Aと樹脂Bとを合流させ、多層フィードブロックに続くダイよりシート状に押出し、樹脂Aと樹脂Bが厚み方向に多層となる向きで交互に5層以上積層された多層シートとする多層シートの製造方法において、合流ブロックには個々の扁平な流路を形成する隔壁で区分された扁平な流路が設けられ、A層およびB層の各層の厚みがフィルムの幅方向で均一になるように個々の扁平な流路の樹脂の流入方向の隔壁の長さLが設定されていることを特徴とする多層シートの製造方法。

(もっと読む)

熱可塑性樹脂フィルムの成形方法、熱可塑性樹脂フィルム、位相差フィルム及び偏光板

【課題】 原料ペレットの乾燥を行わなくとも、気泡に由来する外観欠点や、ミクロボイドのない、外観に優れた熱可塑性樹脂フィルムの成形方法、該成形方法により得られる熱可塑性樹脂フィルム、該熱可塑性樹脂フィルムを用いた位相差フィルム、及び偏光板を提供することを目的とする。

【解決手段】 押出機に取り付けられたTダイから熱可塑性樹脂を溶融押出してフィルムを成形する際に、含水率が0.5%以下の樹脂を、飢餓率が5%以上である飢餓フィード状態にて押出機のシリンダーに通じるホッパーに投入することを特徴とする熱可塑性樹脂フィルムの成形方法。

(もっと読む)

多層ポリマー構造

少なくとも1対の隣接層(L1-L2)を備えている多層ポリマー構造であって、層(L1)が少なくとも1つの半結晶性ポリフタルアミド及び少なくとも1つの耐衝撃性改良剤(I1)を含む少なくとも1つのポリマー組成物(C1)を含み、層(L2)が少なくとも1つの官能基化ポリオレフィン(FPO2)を含む少なくとも1つのポリマー組成物(C2)を含み、前記官能基化ポリオレフィンがカルボン酸基、それらのエステル、それらの無水物及びそれらの塩より選ばれる官能基を含んでいることを特徴とする、前記多層構造。ポリマー組成物(C1)と(C2)を共押出して対の隣接層(L1-L2)を得ることを含む前記多層構造を製造する方法。本発明の多層構造を備えている成形品及び成形品を製造する方法。 (もっと読む)

161 - 180 / 196

[ Back to top ]