Fターム[4F207KW41]の内容

プラスチック等の押出成形 (29,461) | 成形品の後処理・後加工 (830) | 後段階の成形に供するもの (344)

Fターム[4F207KW41]の下位に属するFターム

型付け、エンボス (148)

Fターム[4F207KW41]に分類される特許

81 - 100 / 196

接触ろ材成形体の製造方法および接触ろ材成形体

【課題】軽量で且つ通水性と水質改善効果の良好な接触ろ材およびその製造方法を提供すること。

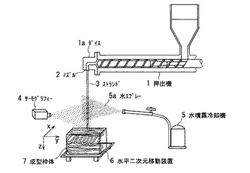

【解決手段】加熱溶融状態の熱可塑性樹脂を、ノズルよりストランド状に押出し、一定の水平方向開口形状を有する枠体中に流下・堆積させるに際して、枠体をノズルに対して水平二次元方向に繰り返し相対移動させ、且つノズルより枠体への流下中にストランドを冷却し、半固体状のストランドを枠体中に流下・堆積させることにより空隙率を50〜90%に制御することを特徴とする接触ろ材成形体の製造方法。好ましくは上記方法により、溶融した熱可塑性樹脂ストランドの固化堆積物からなり、概ねX軸方向に延長するストランドからなる一水平ストランド堆積層と、概ねX軸方向と直交するY軸方向に延長するストランドからなる次の一水平ストランド堆積層とを、交互に上下方向に繰り返し積層してなる融着ストランド積層体からなることを特徴とする接触ろ材成形体が製造される。

(もっと読む)

偏肉樹脂シートの製造方法

【課題】膜厚に偏りを有する偏肉樹脂シートの搬送時における弛みを防ぐとともにローラーからの剥離を防いで、偏肉樹脂シートを適切に搬送する手法を提供することを目的とする。

【解決手段】ダイ16から樹脂をシート状に吐出し、ダイ16から吐出されたシート状の樹脂を型ローラー20および成形ニップローラー18により挟圧することによって幅方向に関し膜厚に偏りがある偏肉樹脂シートSを成形し、型ローラー20から当該偏肉樹脂シートSを剥離ローラー22によって剥離する。型ローラー20のうち最大径を有する部分の周速度Vm1および剥離ローラー22の平均周速度Vaが、1.01≦Va/Vm1≦1.03を満たす。

(もっと読む)

偏肉樹脂シートおよび偏肉樹脂シートの製造方法

【課題】膜厚に偏りがある偏肉樹脂シートにおいて、経時的な反りを防ぎ、良好な品質の偏肉樹脂シートを製造する偏肉樹脂シートの製造方法を提供することを目的とする。

【解決手段】押出成形法により成形され、膜厚に偏りがあるポリメチルメタクリレート樹脂の偏肉樹脂シートにおいて、幅方向に関し、膜厚が最も大きい最膜厚部52と膜厚が最も小さい最膜薄部54との膜厚差は、0.5mm以上であって5mm以下であり、幅方向に関する複屈折量の差は、20nm以上であって110nm以下である。このような特性を有する偏肉樹脂シートSは、経時的な反りを効果的に低減することができる。

(もっと読む)

離型フィルムの製造方法

【課題】環境問題に対処することのできる安価な離型フィルムの製造方法を提供する。

【解決手段】金型により成形品を成形する際、金型に挿入される離型フィルム10の製造方法であって、ポリエステル系エラストマー100重量部に対してシリコーンゴムを1.0〜20.0重量部添加して溶融混練することにより成形材料を調製し、この成形材料により離型フィルム10を成形し、この成形した離型フィルム10を、圧着ロール22・24、金属ロール23、及びこれら22・23・24の下流に位置する巻取管26の間に巻きかけて張架するとともに、離型フィルム10を圧着ロール22と金属ロール23とに挟持させる。

(もっと読む)

光反射シートおよびその製造方法

【課題】押出法により光反射性および成形加工性に優れた樹脂発泡体からなる光反射シートを安価に製造する。

【解決手段】熱可塑性樹脂組成物と発泡剤とからなる樹脂/発泡剤混合物を押出機1の多孔ダイ4から押し出して得た多条発泡体をシート状に圧縮して光反射シート9を得る。

(もっと読む)

転写樹脂シートの製造方法

【課題】転写ロールの表面形状を精度よく、速やかに転写しうる転写樹脂シートの製造方法を提供する。

【解決手段】加熱溶融状態でダイから連続的に押し出された連続樹脂シートを、第一押圧ロールと第二押圧ロールとの間で挟み込んで前記第二押圧ロールに密着させた状態で前記連続樹脂シートを冷却させ、その後に前記第二押圧ロールと該第二押圧ロールに隣接する転写ロールとの間で挟み込むことで、該転写ロールの表面形状を連続樹脂シートに転写する転写樹脂シートの製造方法であって、前記転写ロールと密着する面の連続樹脂シートの表面温度が前記連続樹脂シートの樹脂のビカット軟化点より20℃〜60℃高い温度である。

(もっと読む)

積層フィルム

【課題】耐薬品性に優れ、柔軟性にも優れる熱可塑性樹脂フィルムを提供する。

【解決手段】熱可塑性樹脂及びゴム粒子からなる層(A)の少なくとも一方の面に、スチレン系単量体と(メタ)アクリル酸との共重合体からなる層(B)を積層する。前記層(A)の厚さは、全体の厚さの0.5倍以上とする。積層フィルム全体の厚さは、20〜500μmとするのがよく、前記層(B)の厚さは、1μm以上とするのがよい。熱可塑性樹脂としては、メタクリル樹脂が好ましく用いられ、ゴム粒子としては、アクリルゴム粒子が好ましく用いられる。

(もっと読む)

チューブ状成形品及びこれを用いた熱収縮チューブ

【課題】 押出性を確保したアイオノマー樹脂組成物を用いて、薄肉で且つ高弾性率のアイオノマー樹脂製チューブを提供する。

【解決手段】 オレフィン−α,β不飽和カルボン酸共重合体又は中和度60%未満のアイオノマーに、中和用金属塩及び4級アンモニウム塩型界面活性剤を溶融混合してなる、中和度60%以上のアイオノマー樹脂100質量部あたり、有機化クレー1〜85質量部含有するアイオノマー樹脂組成物を、チューブ状に押出成形してなるチューブ状成形品であり、電離放射線により、前記樹脂組成物が架橋されていてもよい。

(もっと読む)

車両内装材用積層シート,ルーフライニング及びその製造方法

【課題】連続気泡の高発泡倍率ポリプロピレン系樹脂発泡ボードを芯材とした車両内装材用積層シート,ルーフライニング芯材及びその製造方法を提供する。

【解決手段】本発明は、ポリプロピレン系樹脂発泡ボード2を備えたルーフライニング芯材30に関する。ルーフライニング芯材30は板状に押出成形され、且つ連続気泡率が50%以上で、発泡倍率が10倍〜50倍であるポリプロピレン系樹脂発泡ボード2を熱板溶着法にて貼合せて構成される。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】タイヤ成型ドラム(コアドラム)に貼り付けた後のゴムの収縮量を低減させるタイヤの製造方法及び製造装置を提供する。

【解決手段】コアドラムの巻き取り速度V1と、ローラダイ12の引き出し速度V2の速度差をなくすことで、コアドラムとローラダイ12間でのゴムストリップ材に対するテンションをかけないようにする。また、巻き取り速度V1と引き出し速度V2を、押出速度V3よりも速くして、口金15とローラダイ12間のゴムストリップ材にテンションをかけて伸ばすことで、口金15から押し出されたゴムストリップ材の断面積をさらに小さくする。口金15からの押出速度V3は、従来の押出速度よりも大きいことから、上記引っ張り量は、V2/V3<V2/V3’となり、本実施形態における引っ張り量及び収縮量を低減することができる。

(もっと読む)

ストリップゴム押出装置及びストリップゴム押出方法

【課題】押し出し成型されるストリップの厚みを薄くするに際して、成形時間を従来より長くすることなく、スウェルに関する品質を維持し、更に、ゴム設備の大型化を抑制可能なストリップゴム押出装置を提供する。

【解決手段】成型用口金2から所定断面形状を有するストリップゴムSを押し出し成型するストリップゴム押出装置1において、成型用口金2に第1スリッ2aトと第2スリット2bの少なくとも2つのスリットを形成し、第1スリット2aと第2スリット2bをスリット短辺方向にずらせて配置すると共に、スリット長辺方向で重なり領域が存在するように配置されている。

(もっと読む)

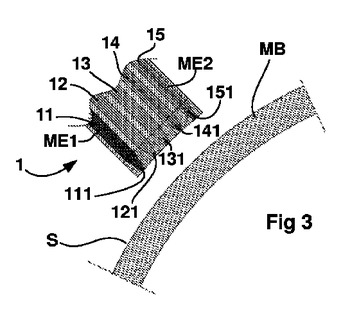

トレッドの製造装置及び方法

本発明は、タイヤのトレッドの製造装置であって、トレッドは、高さhの複数の凸状異形要素を有し、凸状異形要素の半径方向外面は、タイヤが路面上を動いているときに地面に接触するようになっており、製造装置は、受入れ面(S)を形成するベースバンド(MB)を保持するのに適した回転保持体と、出口チャネルが半径方向に且つ受入れ面(S)に実質的に垂直に差し向けられた複数の押出しノズルを有する押出しダイ(1)と、各々が1つ又は2つ以上の別々の押出しノズルに開口した少なくとも2つの混合物供給手段と、押出しダイを受入れ面(S)に対して位置決めすると共に動かす手段とを有する。  (もっと読む)

(もっと読む)

押出用口金とゴム部材の製造方法

【課題】押出されるゴム部材の断面形状に応じた口金の開口部形状を容易に再現することのできる押出用口金を提供する。

【解決手段】押出機から押出されるゴム部材2の断面形状を決定する口金本体10を、上記ゴム部材2の底面2a側を形成する下部口金部材11と複数枚の板金12Kをその厚み方向に重ね合せた上部口金部材12とから構成するとともに、上記上部口金部材12の各板金12Kをその側面側から掴む掴み爪31とこの掴み爪31を上下させる上下移動機構33とを備えた昇降手段30と、上記昇降手段30を上記ゴム部材2の幅方向に移動させる移動手段40とを設けて、上記各板金12Kを所定の高さだけ上部にスライドさせて、上部口金部材12と下部口金部材11との間に、上記ゴム部材2の断面形状を決定する開口部12Sを形成し、この開口部12Sから上記ゴム部材2を押出すようにした。

(もっと読む)

ポリ乳酸樹脂組成物およびそれからなる押出成形品

【課題】

本発明は、成形性に優れ、成形品とした時の製品外観に優れるポリ乳酸樹脂組成物およびそれからなる成形品に関するものである。

【解決手段】

(A)ポリ乳酸樹脂100重量部に対し、(B)重量平均分子量が4000〜20,000であるポリエチレングリコール、ポリプロピレングリコールから選ばれる少なくとも1種0.01〜5重量部、および(C)エポキシ基を有するスチレン/アクリル共重合体0.1〜3重量部を配合してなり、そのポリ乳酸樹脂組成物のメルトフローレートが温度190℃、荷重2160gで0.1〜4(g/10分)であるポリ乳酸樹脂組成物とそのポリ乳酸樹脂組成物からなる押出成形品である。

(もっと読む)

熱可塑性樹脂フィルムおよびその製造方法、並びに、偏光板、光学補償フィルム、反射防止フィルムおよび液晶表示装置

【課題】本発明は、大型液晶表示装置に組み入れたときに温度変化があっても色相むらが発生しない熱可塑性樹脂フィルムおよびその製造方法を提供することを目的とする。

【解決手段】熱可塑性樹脂フィルムを横延伸と同時に又は横延伸後に、縦方向に収縮させる熱可塑性樹脂フィルムの製造方法において、下記(1)式を満足して製膜された原反フィルム(未延伸フィルム)を延伸することを特徴とする熱可塑性樹脂フィルムの製造方法。

50≧(T1−T2)×L≧1000 (1)式

T1=ダイ出口のメルト温度(℃)、T2=第1冷却ロールに接触した時のメルト温度(℃)

L=ダイのスリット間隔(μm)/第1冷却ロールから剥離する時のフィルム厚み(μm)

幅方向に遅相軸を有し、Rth/Re比が0.5以上1未満、光弾性係数の長手方向、幅方向の変動(面内変動)が0.1%以上15%以下であることを特徴とする熱可塑性樹脂フィルム。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】

熱伝導性の低い材料で表面を被覆した弱冷却ロールと、これに対向してクリアランスを与えて設けたバックアップロールとからなる仮融着ロールセットにより、二層品のキャップの頂部にライナーシートを仮に貼り合わせる。その後ただちに、熱伝導性の高い材料からなる強冷却ロールと、これに対向して設けたバックアップロールとからなる冷却ロールセットにより、仮に貼り合わせた三層品のライナーシートの表面を冷却するとともに、サイジングを行なってその厚さを目標の値とし、ライナー表面が平滑なプラスチック中空板を製造する。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 プラスチック材料として代表的にはポリプロピレンを使用し、ライナー加圧ロールに近接して多数の放電針を配置し、放電針が(+)でライナー加圧ロールが(−)となる高圧の直流電圧を印加して、放電針の先端とライナー加圧ロールの軸を結ぶ平面上を放電電流が通過する放電を行ない、この平面が、ライナーシートがライナー加圧ロールに接触する直線のわずか上方においてライナーシートを通過するようにして、ライナーシートをライナー加圧ロールに対して一直線上で密着させ急冷したのち、キャップに押圧することにより、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれることを防いで貼り合わせを行なう。

(もっと読む)

ポリエステルフィルムの製造方法および保護フィルム

【課題】透明性に優れ、経済性にも優れた着色保護フィルムの基材フィルムとして好適なポリエステルフィルムの製造方法を提供する。

【解決手段】ヘーズが5%以下であり且つ反射法により測定されるb*値が5以上のポリエステルフィルムの製造方法であって、窒素化合物を含有するポリエステル成形体に由来する再生ポリエステルを原料の一つとして使用するポリエステルフィルムの製造方法およびヘーズが5%以下で、反射法により測定されるb*値が5以上で、窒素化合物を含有するポリエステルから成る保護フィルム。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれるのを防いで、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 ライナー加圧ロールと、熱可塑化状態のライナーシートとの間の空気を真空吸引して負圧状態に保つことにより、ライナーシートがライナー加圧ロールに向かって押しつけられて密着し、全面的に急冷されるように図る。具体的には、ライナー加圧ロールとライナーシートとが接触する直前の位置で開口するリップを有する空気吸引ノズルを配置するか、または、サクションロールを加工したライナー加圧ロールを使用する。

(もっと読む)

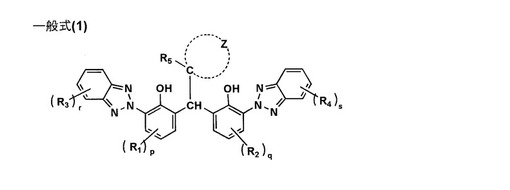

光学フィルム、光学フィルムの製造方法、それを用いた偏光板及び液晶表示装置

【課題】紫外線吸収性能や透明性に優れ、ブリードアウトが少ない紫外線吸収剤を含有する光学フィルムを提供することにある。

【解決手段】下記一般式(1)で表される紫外線吸収剤を含有することを特徴とする光学フィルム。 (もっと読む)

(もっと読む)

81 - 100 / 196

[ Back to top ]