Fターム[4F209AA21]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (186) | メタクリル酸、アクリル酸エステル系樹脂 (180)

Fターム[4F209AA21]に分類される特許

121 - 140 / 180

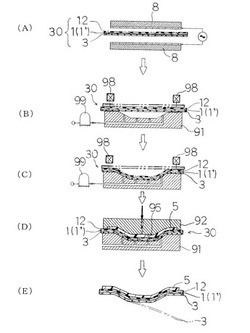

表面にシボ模様を有するプラスチック成形体の製造方法

【課題】表面にシボ模様を有する成形体を効率良く製造する。

【解決手段】熱可塑性プラスチック材からなるものであって表面側にシボパターン面11を有し、裏面側には模様層12を有するシボ付きシート1と離型フィルム3との重合わせにて形成されるラミネート材30を、所定の温度に加熱する予熱工程(A)と、予熱されたラミネート材30を真空引き手段99を有する凹型91のところに密閉状態を保って設置するセッティング工程(B)と、凹型91側から真空引きを行ないラミネート材30を成形加工する真空成形工程(C)と、ラミネート材30を形成するシボ付きシート1の裏面側に熱可塑性プラスチック材を注入するインジェクション成形工程(D)と、両型91、92を開いて成形加工物5を取出すとともに、取出された成形加工物5の表面側に存在する離型フィルム3を引き剥がす離型フィルム除去工程(E)と、からなる。

(もっと読む)

加圧加工装置、加圧加工方法および加圧加工用モールド

【課題】モールドとワーク間の距離を光の波長に依存することなく、高精度に計測して加圧加工することが可能となる加圧加工装置、加圧加工方法および加圧加工用モールドを提供する。

【解決手段】モールドまたは被加工部材の少なくともいずれか一方の側を加圧し、モールドの加工面に形成されたパターンを、前記被加工部材の表面に転写する加圧加工装置をつぎのように構成する。

すなわち、前記モールドと前記被加工部材との間の距離を計測する距離計測機構を有し、前記距離計測機構は、前記モールドの加工面側と前記被加工部材の表面側とにそれぞれ設けられた距離計測構造を観測する。

そして、前記観測結果に基づいて、前記モールドと前記被加工部材との間の距離を計測可能に構成する。

(もっと読む)

樹脂成形体加工方法及び樹脂成形体加工装置

【課題】気泡発生を抑制するとともに、圧力歪みを防ぎ寸法安定性に優れ、温度調節が簡単な成形体の加工方法及び加工装置を提供することである。

【解決手段】樹脂成形体Wの表層の全部又は一部に二酸化炭素を含浸させる含浸工程と、前記含浸工程において二酸化炭素が含浸された領域に、所定のパターンを有する金型6を押し付けて、そのパターンを転写する転写工程と、を有し、前記含浸工程及び前記転写工程において、前記樹脂成形体Wの温度、前記樹脂成形体Wに含浸させる二酸化炭素の温度、又は前記金型6の温度の少なくとも1つを、二酸化炭素を含浸させた後のガラス転移温度以上二酸化炭素を含浸する前のガラス転移温度未満にしていることを特徴とする。

(もっと読む)

艶消し熱可塑性樹脂フィルム、艶消し熱可塑性樹脂フィルム積層フィルム又はシート及び艶消し熱可塑性樹脂積層体の製造方法

【課題】良好な艶消し外観と印刷適性を有し、インサート成形、インモールド成形時にブツ戻り及び艶戻りが少ないフィルムを提供する。

【解決手段】予めフィルム状に成形し、熱変形温度以下に冷却した透明熱可塑性樹脂フィルム状物を、透明熱可塑性樹脂フィルム状物の熱変形温度以上の設定温度で、透明熱可塑性樹脂フィルム状物の片面を鏡面ロール又は鏡面ベルト、他方の面をゴムロール、シボ入りロール、ゴムベルト又はシボ入りベルトで挟持して熱処理する、片面の60度表面光沢度が100%以下である艶消し熱可塑性樹脂フィルムの製造方法。前記艶消しフィルムを熱可塑性樹脂フィルム又はシートに積層するフィルム又はシート製造方法。これらのフィルム又はシートを基材に積層する艶消し透明熱可塑性樹脂積層体の製造方法。

(もっと読む)

パターン化ハニカム状多孔質体の製造方法

【課題】ハニカム状に整列した微細な孔からなる周期構造を任意のパターンで有する薄膜を製造する方法を提供する。

【解決手段】非水溶性ポリマーからなるハニカム状多孔質体にレリーフ及び/又はスリットからなるパターンを有する鋳型を接触させて該パターンをハニカム状多孔質体に転写することを含む、パターン化されたハニカム状多孔質体の製造方法。本発明の製造法は、ハニカム状に整列した微細な孔からなる周期構造を任意の部分で破壊することができ、製造されるパターン化ハニカム状多孔質体は、フォトニック結晶や細胞培養用の基板として利用可能である。

(もっと読む)

光反射物の製造方法

【課題】高い拡散反射率を有するポリマ−光反射物を提供する。

【解決手段】ポリマーと、高圧気体または超臨界流体と、を押出機の中で混合して均一単相の混合物とし、前記均一単相の混合物を、ダイを通して、平均空孔径が200ミクロン以下である微細空孔を備えたポリマー発泡材を包含する押出物を押出成形する。

(もっと読む)

しぼ付きプラスチック成形品の製造方法及び該プラスチック成形品

しぼを付与する雌型熱成形の後に明瞭なしぼ/立体的表面構造を有するプラスチック成形品を製造するための方法であり、このプラスチック成形品は、予熱され、次いで、付与しようとする立体的表面構造の雌型を成す雌金型内/雌金型上にプレスされ、該プラスチック成形品の、その後で得られるしぼ面と反対側の部分は、予熱及びしぼを付与する雌型熱成形の前に、電子線架橋処理に付される。 (もっと読む)

ナノインプリントリソグラフィーにより作製される階層ナノパターン

ナノインプリンティングにより物品上に階層パターンを形成する方法を開示する。本方法は、第1の成形型を用いて第1の温度および第1の圧力で物品上に一次パターンを形成することと(ただし、第1の温度および第1の圧力は、物品の弾性率を減少させることが可能である)、第2の成形型を用いて物品のガラス転移温度未満の第2の温度で一次パターン上に二次パターンを形成することと(ただし、二次パターンの形成は、第2の圧力で行われる)、を含む。 (もっと読む)

形状を転写する転写装置

【課題】加熱下で圧下を伴う転写処理において、モールドと被成型物との距離の測定精度を高めて被成型物へのモールドの押しつけを適切に行うことができる転写装置を提供する。

【解決手段】転写装置1は、型4および被成型物支持部10を収容して外部から隔離するチャンバ6と、一端が型に連結され他端に第1の光路変更部材14が設けられた型位置取出部11と、一端が被成型物支持部に連結され他端に第2の光路変更部材15が設けられた被成型物位置取出部12と、光源16および検出器19を備え光源から照射する光により第1の光路変更部材と第2の光路変更部材との間の距離を測定するための光学式変位計測手段13と、を有し、光学式変位計測手段がチャンバの外部に配置されてなる。

(もっと読む)

ガラス型の製造方法およびアクリル系樹脂板の製造方法

【課題】 簡易に表面に微小凹部が形成されたガラス型を製造できる方法、および表面に微小凹凸が形状再現性よく形成されたアクリル系樹脂板を製造できる方法を提供する。

【解決手段】 ガラス基材の表面に金属膜を形成する工程と、該金属膜表面にパルス発振レーザ光を照射して、ガラス基材表面に複数の微小凹部を形成する工程と、複数の微小凹部が形成されたガラス基材を、エッチング処理する工程とを有するガラス型の製造方法;および、間隔をあけて配置された2つの型の間の空隙に、アクリル系重合性混合物を注入し、重合硬化させる際に、前記型の少なくとも一方として、本発明のガラス型の製造方法により製造されたガラス型を用い、該ガラス型の微小凹部とアクリル系重合性混合物とが接するようにガラス型を配置するアクリル系樹脂板の製造方法。

(もっと読む)

アクリルフィルム

【課題】表面処理や印刷を施しても、巻き取り外観不良が生じ難いアクリルフィルムを提供する。

【解決手段】メタクリル樹脂とアクリルゴム粒子を含有するアクリルフィルムの側端部にナーリング加工を施す。そのナーリング高さは3〜30μmであり、ナーリング加工が施されていない部分の厚みは50〜500μmである。メタクリル樹脂としては、メタクリル酸アルキルを50〜100重量%、アクリル酸アルキルを0〜50重量%、及びこれら以外の単量体を0〜49重量%の割合で重合させてなる重合体が好ましく用いられ、アクリルゴム粒子としては、アクリル酸アルキルを50〜99.9重量%、これ以外の単官能単量体を0〜49.9重量%、及び多官能単量体を0.1〜10重量%の割合で重合させてなる弾性重合体を含有する粒子が好ましく用いられる。

(もっと読む)

光拡散板及びその製造方法

【課題】簡易かつ廉価で光拡散層をシルク印刷により形成可能で、さらに梨地形成用の型を形成することができる光拡散板を提供する。

【解決手段】光拡散板1は、ダイヤモンドツールに固着されたダイヤモンド砥粒の粒径に基づいてガラス粉体7の粒径を選定し、作製されたガラス粉体7を水ガラス等5に混ぜ、これをガラス基板3上にシルク印刷することにより分散固着して30〜40μmの凹凸が形成されている。

(もっと読む)

マイクロチップの基板形成用金型の製造方法及び該金型を用いたマイクロチップの基板の製造方法

【課題】 流路の寸法精度が高く、それでいて安価に製造することができる、マイクロチップの基板形成用金型の製造方法及び該金型を用いたマイクロチップの基板の製造方法を提供すること。

【解決手段】 凹部を有するマイクロチップの基板形成用金型の製造方法は、平坦な支持板上に感光性有機フィルムを貼り付ける工程と、マイクロチップの基板に形成する所望の凹部パターンを有するフォトマスクを介して前記感光性有機フィルムを露光する工程と、露光した感光性有機フィルムを現像する工程と、現像した感光性有機フィルムの表面及び現像により露出した前記支持板の領域が存在する場合には支持板の該露出領域上に導電性薄膜を形成する工程と、該導電性薄膜を一方の電極として、電気メッキにより金属板を該導電性薄膜上に形成する工程と、得られた金属板から前記導電性薄膜及び前記感光性有機フィルムを剥離する工程とを含む。

(もっと読む)

プラズマエッチング方法

【課題】 PMMAやPCなどポリマー材料に、底面が平滑である溝や孔、もしくは底面に極微細な柱状構造を形成可能とするプラズマエッチング方法を提供する。

【解決手段】 真空容器内で所定間隔開けて互いに対向して設けられた一対の電極22,24を備え、真空容器12にマイクロ波を放射し、真空容器12を共振器としてその内で電子サイクロトロン共鳴によるプラズマを発生させるプラズマ処理装置10を設ける。真空容器12内の一方の電極24側に設けられた被エッチング材料30をプラズマによりドライエッチングする。被エッチング材料30はポリマー材料とし、酸素もしくは酸素を主体とした不活性ガスやハロゲン含有ガスとの混合ガスを用いて、これら混合ガスのプロセス圧力を、0.01Pa以上0.2Pa以下の条件で、プラズマ処理装置10の電極間に高周波の電力を印加してエッチングを行い、ポリマー材料に平滑加工面を形成する。

(もっと読む)

金属調多層成形体および金属調多層成形体の製造方法

【課題】

材料選択の幅が広く、低コストで、かつ環境への影響も少なく、金属特有の質感や光沢を視認しやすい金属調多層成形体を提供する。

【解決手段】

透明樹脂シート2と、その透明樹脂シート2より内部にあってその透明樹脂シート2から視認されるように配置される金属装飾層5と、を少なくとも含む金属調多層成形体1であって、透明樹脂シート2における金属装飾層5側の面に金属調の加工溝6を備え、加工溝6の溝内に空気層7が存在する金属調多層成形体1とする。

(もっと読む)

微細パターン形成体の製造方法

【課題】微細パターン形成体の製造方法を提供する。

【解決手段】基板と表面に微細パターンを有するモールドとを組み合わせて、重合性モノマー、含フッ素ポリマー、および重合開始剤を含む硬化性組成物を、該基板表面と該モールドのパターン面との間に挟持させる工程、前記硬化性組成物中の重合性モノマーを重合させて該組成物を硬化物とする工程、モールドを硬化物から剥離して基板と一体の微細パターン形成体を得る微細パターン形成体の製造方法。

(もっと読む)

ナノパターニング方法、硬化されたレジストフィルム及び該レジストフィルムを含有する物品

本発明のナノパターニング方法は、レジストフィルム(12)を形成する工程、及び該レジストフィルム(12)にパターンを形成する工程を含む。該レジストフィルム(12)は、少なくとも2つのビニル基を持つ有機シリコーン化合物、該有機シリコーン化合物とは異なる、有機シリコーン架橋剤、触媒、及び触媒阻害剤を含む。硬化されたレジストフィルム(12)は、該触媒及び該触媒阻害剤の存在下で生成された、該有機シリコーン化合物と、該有機シリコーン架橋剤との間の反応生成物を含む。本発明の物品(10)は、基板(14)を含み、また該硬化されたレジストフィルム(12)は、該基板(14)上に設けられる。該レジストフィルム(12)における該触媒阻害剤の存在のために、該レジストフィルム(12)は、硬化を伴うことなしに、室温にて何時間にも渡り、取扱うことができる。同時に、該レジストフィルム(12)は、工業的に価値あるものと考えられる、十分に短い期間内に硬化する。 (もっと読む)

転写・接合方法および装置

【課題】 気泡を含まない良好な転写・接合界面を、同一の装置によって、簡便かつ低コストで得られる転写・接合方法および装置を提供すること。

【解決手段】 微細パターン102が設けられたスタンパー103に載置された第1部材100を、第1の型101により加圧しながら接触させ、赤外線照射手段106を用いてその接触面に赤外線107を線状に照射し加熱し、赤外線照射手段106を移動させ微細パターン102の転写が一方向に順次行われるようにする転写工程と、転写工程後、スタンパー103を取り除き、転写済み第1部材100を、第1の型101により、第2の型105に載置された第2部材104と加圧しながら接触させ、赤外線照射手段106を用いてその接触面に赤外線を線状に照射し加熱し、赤外線照射手段106を移動させ、接触面の接合が一方向に順次行われるようにする接合工程とを有する転写・接合方法および装置。

(もっと読む)

微細パターン形成プラスチックフィルムおよび埋め込み微細パターンの形成方法

【課題】 各種の光学素子として用いる埋め込み微細パターンを有するプラスチックフィルムにおいて、400nm以下の周期を有する埋め込み型微細パターンを容易に得、特に透明なプラスチックフィルムに一度に埋め込み微細パターンを形成して、精度の良いかつ外圧によって微細凸状パターンのようなパターン倒れがないような光学素子を得ること。

【解決手段】 プラスチックフィルム上に薄膜を設け、これらのプラスチックフィルムと薄膜を共に加熱した状態で、微細凹凸パターンを設けた加熱原盤を前記薄膜に押しつけて、該薄膜を前記加熱原盤の凸部により、プラスチックフィルム実体に陥没させた後、前記原盤の凹部に対応する陥没していない薄膜を除去することを特徴とする埋め込み微細パターンの形成方法を主たる構成にする。

(もっと読む)

エンボス化粧シートおよびその製造方法

【課題】 立体感があって装飾的に優れたエンボス化粧シート、およびこのようなエンボス化粧シートを簡単に、かつ、安価に製造することができるエンボス化粧シートの製造方法を提供する。

【解決手段】 表面および裏面にエンボス模様X,Yが形成された透明な熱可塑性樹脂平板2からなる基材シート3の裏面に、隠蔽層4が設けられてなる。また、透明な熱可塑性樹脂平板2を加熱して軟化させる一方、表面にエンボス模様X,Yに対応する模様が形成されるとともに、該模様同士が対向するように配置された2つの金型を熱可塑性樹脂平板2の温度よりも低温に加熱した後、熱可塑性樹脂平板2を2つの金型の間に載置して加圧し、各金型の模様を熱可塑性樹脂平板2の表裏面に転写して基材シート3を形成し、次いで、基材シート3の裏面を加飾して隠蔽層4を設けることにより製造する。

(もっと読む)

121 - 140 / 180

[ Back to top ]