Fターム[4F209AA21]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | 不飽和カルボン酸系(カルボン酸金属塩、アクリルアミド、アクリロニトリル) (186) | メタクリル酸、アクリル酸エステル系樹脂 (180)

Fターム[4F209AA21]に分類される特許

161 - 180 / 180

柔軟なナノインプリントスタンプ

本発明は、ナノメートルサイズからミリメートルサイズの構造をインプリントするナノインプリントスタンプに関し、そのスタンプ(1)は、基部と第1および第2のインプリント部分(2、3)とを有しており、第1および第2のインプリント部分は、受け基板内にインプリントするためのリソグラフィパターン(7)を有している。第1の態様において、第1および第2のインプリント部分(2、3)は、インプリントスタンプのインプリント方向に対してほぼ平行な方向に、独立して変位可能である。第2の態様において、第1および第2のインプリント部分(2、3)は、インプリントスタンプのインプリント方向に対してほぼ平行な方向に、機械的に弱く結合されている。このスタンプは、スタンプの曲げをインプリント部分(2、3)の間の基部(5)に局所化することによって、リソグラフィパターン(7)でインプリントされる基板内またはその基板上の不完全部およびスタンプ内またはスタンプ上の不完全部、ならびにそのような不完全部の任意の組み合わせによる影響を制限する。  (もっと読む)

(もっと読む)

マット−グロス調模様が混在する構造物およびその成形体

【課題】本発明は、特殊な加工を必要とせず複雑な工程を経ずに簡易な方法で形成できる、マット−グロス調模様が混在する構造物およびその成形体を提供することを目的とする。

【解決手段】基材上に、マット化剤が含有する硬化型結着樹脂を主体とする塗工層を設け、前記結着樹脂を硬化せしめたマット調塗工層を部分的に磨耗などの物理的手段によりグロス調模様を形成してなることを特徴とするマット−グロス調模様が混在する構造物およびその構造物を用いた成形体である。

(もっと読む)

熱可塑性プラスチックのプレス成形装置及びプレス成形方法

【課題】安価にして微細な凹凸パターンが高精度に転写されたプレス成形体を高能率に製造可能なプレス成形装置及びプレス成形方法を提供する。

【解決手段】下金型5の上面に素材シート8を載置する(手順S1)。上金型2を下降して素材シート8に所要の押圧力を負荷する(手順S2)。上ステージ3及び下ステージ6の背面に上ヒータ4及び下ヒータ7を密着し、ヒータ4,7の熱で素材シート8の表面を軟化する(手順S3)。上ヒータ4及び下ヒータ7を上ステージ3及び下ステージ6から離隔してプレス成形品を材料である可塑性プラスチックのガラス転移温度以下の所定温度まで放冷し(手順S4)。上金型2と下金型5とを型開きし(手順S5)、上金型2又は下金型5からプレス成形品を剥がし取る(手順S6)。

(もっと読む)

シートの成形方法及びシート

【課題】

より簡便に且つ低コストで、高アスペクト比の微細形状を有する取り扱い性に優れたシートを成形する成形方法及びシートを提供する。

【解決手段】

1000nm以下のピッチで周期的に並んだ凹凸を有する微細形状を有する型を加熱して、シート材の表面に押しつけると、押しつけた表面が溶融して微細形状に倣い、その結果、例えばアスペクト比が1以上であっても精密に型の微細形状を転写したシートを得られる。

(もっと読む)

光学素子の成形方法及び光学素子

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する取り扱い性に優れた光学素子を成形する成形方法及び光学素子を提供する。

【解決手段】

1/4波長板に用いるのに必要なアスペクト比の半分のアスペクト比の微細構造MSを形成すればよいため、光学素子の成形が容易になり、成形不良が減って収率が向上する。更に、第1の部材Mと前記第2の部材Mとを、第1の微細構造MSと第2の微細構造MSとが向き合うようにして接合することで、外部の異物が付着しにくく、更に外力に対して折損しにくい光学素子を提供できる。

(もっと読む)

成形体、同成形体を形成する方法、および同成形体の使用

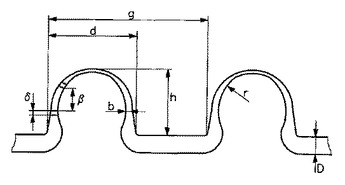

本発明は、箔が1μm〜1000μmの厚さDを有しており、箔の中に少なくとも1つの中空構造があり、中空構造の外径dは箔の厚さDの少なくとも2倍の値を有しており、中空構造の高さhは外径dの高々2倍の値をとり、中空構造の壁強度bは箔の厚さDの0.02倍から箔の厚さDまでの間にあり、中空構造の局所的曲率rは壁強度bの0.2倍から5倍までの間にあり、前記箔と前記少なくとも1つの中空構造が多数の有利には統計的に分布した細孔を有しており、細孔の直径が好ましくは10nm〜10μmであるような、箔から成る成形体に関するものである。

本発明はさらに、上記成形体を形成する方法と、上記成形体の、マイクロ構造化された部材のハウジングとしての使用、無機分子または有機分子、生体分子、原核細胞または真核細胞の固定化のための使用、原核細胞または真核細胞の培養のための使用、バイオセンサまたはバイオリアクタとしての使用にも関するものである。  (もっと読む)

(もっと読む)

成形方法及び成形装置

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する成形物を成形できる成形方法及び成形装置を提供する。

【解決手段】

型の熱膨張率に対して、素材Mの熱膨張率が大きい場合でも、素材Mの裏面を加熱した状態で離型を行えば、素材M側の収縮が抑えられるため、離型時における微細形状のちぎれ等を抑制できる。

(もっと読む)

成形方法、成形装置及び構造物

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する構造物を成形できる成形方法及び成形装置並びに構造物を提供する。

【解決手段】

型MDを素材Mから引き離すと、まず先端側の領域(R1)から、転写された微細形状MSが剥がれようとする。しかし、奥側の領域(R2)からは微細形状MSが剥がれていないので、微細形状MSの根本側の幅W1が細くなるように変形する。すると、微細形状MSと型MDの内側面との間にスキマが生じ、ここから空気が侵入するため、微細形状MSは型MDから、より離型しやすくなり、ちぎれなどの破損を抑制することができる。最終的に、型MDが微細形状MSから離隔したときは、型MDの微細形状の幅は一様であるにも関わらず、微細形状MSの根本の幅W1が、その先端の幅W2よりも小さく(W1<W2)となっている。

(もっと読む)

成形装置及び光学素子

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する成形物を成形できる成形装置及び光学素子を提供する。

【解決手段】

型円板2aにおいて、微細形状2bを周期方向(ラインアンドスペースの並び方向)に挟むようにしてアンカー部2cを形成しているので、微細形状2bの剪断強度よりも高い剪断強度を有するアンカー部2cにより、冷却時における素材Mの少なくとも型円板2aに近い面の変形を抑えることができ、それにより転写された微細形状の離型時における曲がりや、ちぎれを抑制できる。

(もっと読む)

熱転写プレス装置

【課題】 熱転写プレス装置でスタンパの加熱に要する時間を短縮する。

【解決手段】

下ケース11および上ケース12の少なくとも一方に設けられた型は、基台21と、加工対象物2に型を転写するためのスタンパ27と、内部に流体が流れるための流路31を有し、基台21とスタンパ27との間に設けられてスタンパ27を保持するとともに、スタンパ27を加熱および冷却するための温度調節プレート3と、スタンパ27を加熱するときに、流路31へ高温流体を流すための高温流体循環装置41と、スタンパ27を冷却するときに、流路31へ低温流体を流すための低温流体循環装置43と、を備える熱転写プレス装置。

(もっと読む)

成形方法及び成形装置

【課題】

より簡便に且つ低コストで、高アスペクト比の微細構造を有する成形物を成形できる成形方法及び成形装置を提供する。

【解決手段】

転写時に素材Mに撓みを与えており、従って冷却後において、素材Mの内部に蓄積された機械的内部応力の解放により素材Mの撓みが戻り、素材Mに転写された微細形状の間隔が広がるように展開するので、転写された微細形状の破損を抑制しつつスムーズな離型を実現できる。

(もっと読む)

防護面あるいは防護盾用透明樹脂積層体の製造方法

【課題】

アクリル樹脂板とポリカーボネート樹脂板との平板状積層体を湾曲形状に成形して得られる防護面あるいは防護盾用の透明樹脂積層体において、この成形の際に、発泡がなく透視性に優れた樹脂積層体の製造方法を提供する。

【解決手段】

アクリル樹脂板とポリカーボネート樹脂板とを接着層を介して積層一体化して得られた積層体を湾曲形状に成形し、該成形品をオートクレ−ブにより加熱加圧する。

(もっと読む)

フィルム構造体の形成方法及びフィルム構造体

【課題】大面積かつ軽量であり、ナノサイズ程度の微細凹凸も可能な凹凸パターンを有するフィルム構造体及びその形成方法を提供することを目的とする。

【解決手段】モールド3の凹凸パターン4をフィルム10の表面に転写して凹凸パターンを形成するフィルム構造体20の形成方法であって、モールド3の凹凸パターン4又はその近傍、もしくはフィルム10の表面又はその近傍に、選択的に光を吸収する光吸収層5を設け、フィルム10をモールド3と加圧手段2との間に配置し、加圧手段2を加圧した状態で光Lを照射して、モールド2の表面の温度を上昇せしめ、フィルム10の表面に凹凸パターンを形成する。

(もっと読む)

ソフトリソグラフィー又はインプリントリソグラフィーを用いる分離微小構造及び分離ナノ構造の作製方法

【課題】ソフトリソグラフィー又はインプリントリソグラフィーを用いる分離微小構造及び分離ナノ構造の作製方法を提供すること。

【解決手段】本開示の主題は、フッ化エラストマー系材料の使用、詳細には、マイクロスケール及びナノスケールの複製成形、及びエラストマー型を用いて再現性の高い形状生成するための有機材料の第1のナノ接触成形など、高解像度のソフトリソグラフィー又はインプリントリソグラフィー用途におけるパーフルオロポリエーテル(PFPE)系材料の使用を記載する。したがって、本開示の主題は、ソフトリソグラフィー又はインプリントリソグラフィー技術を用いて任意の形状の自立分離ナノ構造を製造する方法を記載する。

(もっと読む)

ポリマーレリーフ構造体の作製方法

本発明は、電磁放射線によりポリマーレリーフ構造体を作製する方法に関する。本方法では、被覆基材の界面張力を低下させる化合物が使用される。その結果、アスペクト比さらには表面の曲率が向上するので、光学素子および複製目的に有益である。 (もっと読む)

加圧成形装置、金型及び加圧成形方法

成形サイクルを短くすることができ、生産性を高くすることができる加圧成形装置、金型

及び加圧成形方法を提供する。第1の金型と、第1の金型と対向させて配設され、かつ、基板(14)、基板(14)より第1の金型側に配設された断熱材(21)、及び断熱材(21)より第1の金型側に配設され、第1の金型と対向する面に凹凸が形成された加工部材を備えた第2の金型と、第1の金型に被加工部材を装填する装填処理部と、加工部材を、被加工部材を構成する材料の状態変化点より高い成形温度に加熱する加熱処理部と、加工部材を被加工部材に押し付けて、凹凸を被加工部材に転写するための転写処理部とを有する。この場合、加工部材が断熱材より第1の金型側に配設されるので、短時間で、加工部材を加熱して成形温度にし、加工部材を冷却して離型温度にすることができる。

(もっと読む)

一体化した内側の不浸透層を有する現場硬化型ライナー及び連続製造方法

一体化した内側の不浸透性層を有する樹脂含浸現場硬化型ライナー(22)と、その製造のための方法、及びこれを行うための機械装置を提供する。該ライナーは、その一面に接合された不浸透性層を有する樹脂含浸可能材料から形成される。該材料は、管状形成部材の周りにおいて、外側に不浸透性層を有する管状に形成され、引き続いて管状形成装置で反転されて、不浸透性層が内側となるように配置される。外側の不浸透性フィルム(31)は、内側の管状層(28)の周りに配置され、通常の方法で真空含浸されてもよい。あるいは、管状の樹脂含浸可能材料は、樹脂タンク(53)に通され、外側の不浸透性層で巻き付けられる前に硬化樹脂に含浸される。その結果、含浸されたライナーは、これに一体化した内側の不浸透性層を考慮した場合に、蒸気使用が可能な引込み及び膨張に好適となる。 (もっと読む)

長手方向に強化された現場硬化型ライナー

長手方向の伸張を制限するために、強化用スクリム(33)を有し、かつ長手方向に強化された樹脂含浸現場硬化ライナーを提供する。ある連続する長さの樹脂含浸可能な管状部材は、平らに横たえられた状態で提供されてから含浸される。そして、横糸方向よりも縦糸方向において、より大きな強度を有するスクリム(33)が、管状部材の底面の一部に配置される。その後、該管状部材が管状形成装置内へ送られ、そこで、不浸透性フィルム(31)が管状に封止されてから、該フィルムとは反対方向に移動する、内側の管状部材及びスクリムの周りで引き続き反転される。これにより、反転されたラップ部が管状部材を包みこむ。強化された管は、一体化した内側の不浸透性層を有しており、引込み及び膨張法によって既設輸送管路内に設置される。 (もっと読む)

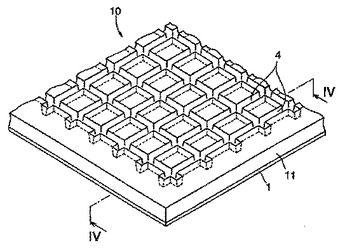

可とう性成形型、その製造方法及び微細構造体の製造方法

本発明は、成形技術に関する。さらに詳しく述べると、本発明は、可とう性成形型と、その製造方法と、微細構造体の製造方法とに関する。本発明は、例えばプラズマディスプレイパネルの背面板のバリアリブのような種々の微細構造体の製造に利用することができる。  (もっと読む)

(もっと読む)

微細構造化された表面を有するプラスチック体

本発明は、単数の構造体層または複数の構造体層は、1〜100質量%がポリメタクリレート成形材料からなり、このポリメタクリレート成形材料は、80〜100質量%がラジカル重合されたメチルメタクリレート単位からなり、0〜20質量%が他のラジカル重合可能なコモノマーからなり、30000g/モル〜70000g/モルの平均分子量(重量平均)Mwを有し、場合によっては、80〜100質量%がラジカル重合されたメチルメタクリレート単位からなり、0〜20質量%が他のラジカル重合可能なコモノマーからなり、90000g/モル〜200000g/モルの平均分子量(重量平均)Mwを有するポリメタクリレート成形材料99質量%までを有する混合物で存在し、単数の構造体層または複数の構造体層が複合体の製造後に公知の構造を与える方法によって微細構造化を備えていることを特徴とする、熱可塑性プラスチックまたは熱弾性プラスチックからの担体層と1つ以上の構造体層とからなる複合体を製造することによって微細構造化された表面を有するプラスチック体を製造する方法に関する。更に、本発明は、本発明により製造可能なプラスチック体それ自体ならびにその使用に関する。 (もっと読む)

161 - 180 / 180

[ Back to top ]