Fターム[4F209AD20]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (1,652) | 形状、構造 (1,322) | 層状体、積層体 (198)

Fターム[4F209AD20]に分類される特許

161 - 180 / 198

表面光沢加工印刷物の加工方法および表面光沢加工印刷物

【課題】煩雑な作業工程等を要せず、箔押し機や平板プレス機あるい平板打ち抜き機等公知の機械を用い作製することができる表面光沢加工印刷物の加工方法および表面光沢加工印刷物を提供する。

【解決手段】

上盤と下盤を有し、上盤に適宜の形状の凹凸部が形成されているパターン版を設け、上下運動して、下盤上の熱可塑性樹脂層が積層されている板紙表面を加熱加圧により表面光沢を形成する表面光沢加工印刷物の加工方法であって、前記板紙表面が剥離性を有する耐熱樹脂フイルムないしシートを介して加熱加圧により表面光沢を形成することを特徴とした表面光沢加工印刷物の加工方法およびこの加工方法で得られた表面光沢加工印刷物。

(もっと読む)

エンボス加工装置

【課題】 エンボス加工が施されたシート状材料の凹凸形状の凹凸の度合いをより大きくすることができ、その結果シート状材料の凹凸模様をより鮮明なものとすることができ、さらに、各凹凸形状間に位置ズレが生じることを抑止することができるエンボス加工装置を提供すること。

【解決手段】 連続的に搬送されるシート状材料Sに凹凸形状の模様を付けるエンボス加工装置は、エンボスロール10と、エンボスロール10の周方向に沿ってこのエンボスロール10に順次当接するよう設けられた複数の受けロール20、21、22とを備えている。エンボスロール10は、凹凸形状の模様が施された凹凸面を外周に有している。各受けロール20、21、22は、エンボスロール10との間でシート状材料Sを挟圧することによりこのシート状材料Sに凹凸形状の模様を付けるようになっている。

(もっと読む)

布目付き高分子フィルムを形成するシステム及び方法

布目付き高分子フィルムの形成装置及び方法を開示する。この装置は、第1ローラ及び第2ローラを備える。そして、第1ローラ及び第2ローラは、布目付き高分子フィルムを協働して形成するように構成されている。ある実施態様では、少なくとも第1ローラの限定された部分が、受動的に、能動的に、あるいは、受動的技術及び能動的技術の組合せによって、加熱される。  (もっと読む)

(もっと読む)

微細パターン形成プラスチックフィルムおよび埋め込み微細パターンの形成方法

【課題】 各種の光学素子として用いる埋め込み微細パターンを有するプラスチックフィルムにおいて、400nm以下の周期を有する埋め込み型微細パターンを容易に得、特に透明なプラスチックフィルムに一度に埋め込み微細パターンを形成して、精度の良いかつ外圧によって微細凸状パターンのようなパターン倒れがないような光学素子を得ること。

【解決手段】 プラスチックフィルム上に薄膜を設け、これらのプラスチックフィルムと薄膜を共に加熱した状態で、微細凹凸パターンを設けた加熱原盤を前記薄膜に押しつけて、該薄膜を前記加熱原盤の凸部により、プラスチックフィルム実体に陥没させた後、前記原盤の凹部に対応する陥没していない薄膜を除去することを特徴とする埋め込み微細パターンの形成方法を主たる構成にする。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】第1のダイ12より押し出したシート状の第1の樹脂材料14と第2のダイ15より押し出したシート状の第2の樹脂材料17とを積層し、第1の樹脂材料が型ローラ16に接し第2の樹脂材料がニップローラ18に接するように、型ローラとニップローラとで挟圧し、型ローラ表面の凹凸形状を第1の樹脂材料に転写するとともに、第1の樹脂材料と第2の樹脂材料とを密着させ、密着後の第1及び第2の樹脂材料を型ローラに対向配置される剥離ローラに巻き掛けることにより型ローラより剥離する。

(もっと読む)

エンボス化粧板

【目的】 表面に光沢の差があり、人、物による擦れに対してエンボス凸部の光沢の変化がないエンボス化粧板を得る。

【構成】 エンボス化粧板において、型板として、金属製のプレートの表面にエッチングレジスト層を設けてエッチング処理をした後、該エッチングレジスト層を除去して全面を研磨するとともに、エッチング処理により形成された凸部及び凹部の角に丸みを持たせ、次いで凸部にブラストレジスト層を設けて全面をブラスト加工し、しかる後、該ブラストレジスト層を除去し、次いで、再度全面をブラスト加工した賦型プレートを用いる。

(もっと読む)

エアーバッグ装置を備えた自動車用内装カバー

【課題】自動車用内装カバーの裏面からレーザビームを照射することによりエアーバッグの展開用開放部の開裂用脆弱ラインを加工するようにしたエアーバッグ装置を備えた自動車用内装カバーを提供する。

【解決手段】自動車用内装カバー11を、所望厚さの硬質ポリプロピレン樹脂基板111と、この硬質ポリプロピレン樹脂基板111の上面に接合された所望厚さの発泡ポリプロピレン樹脂中間層112と、この発泡ポリプロピレン樹脂中間層112をカバーする熱可塑性ポリオレフィン系樹脂(TPO)によって形成された表皮層113とをそれぞれ溶着等の接合手段によって接合して積層体を構成すると共に、前記表皮層113を赤外線吸収率が互いに相違する材料を接合して2層構造の表皮113A,113Bとし、且つ前記赤外線吸収率の高い材料からなる表皮11Bを下面側の発泡ポリプロピレン樹脂中間層112の上面に位置するようにして配設した。

(もっと読む)

孔版印刷用原紙

【課題】 孔版印刷用原紙において、原紙の取扱性の向上、コストの低減、印刷イメージの向上、製版時の溶融開口性の向上及び微小凹部形成時の加工性向上を図る。

【解決手段】孔版印刷用原紙1は、一方の面に多数の微小凹部2が形成された熱可塑性樹脂の第1フィルム部材3と、該第1フィルム部材3の他方の面に貼り合わされると共に第1フィルム部材3よりも薄く形成された熱可塑性樹脂の第2フィルム部材4と、から構成されている。両フィルム部材3、4は、融着又は接着により貼り合わされている。好ましくは、両フィルム部材3、4は延伸したフィルム部材であり、微小凹部2の底部5を形成する第2フィルム部材4の延伸率は、第1フィルム部材3の延伸率よりも大きいことが好ましい。また、第2フィルム部材4の融点は、第1フィルム部材3の融点よりも低いことが好ましい。

(もっと読む)

ラミネートチューブ容器の製造方法

【課題】 樹脂を主とする積層材で金属箔の層を含むラミネートシートを使用したラミネートチューブ容器の製造について、筒状体を作る際のシャフトに沿ったラミネートシートの移動や、筒状体に口部材を固着する際のマンドレルに対する筒状体の挿入・抜き取りをスムーズに行なうことができて、ラミネートチューブ容器を歩留まり良く効率的に製造できるようにする。

【解決手段】 ラミネートシート1Aを筒状に丸め、その端部同士を重ね合わせて接合し、所定の長さの筒状体1Bにしてから、この筒状体1Bの一端に口部材を固着するようなラミネートチューブ容器の製造方法において、ラミネートシート1Aを筒状に丸めて筒状体1Bとする工程よりも前に、ラミネートシート1Aに対して、(上下の各エンボスローラ4,5により)シート1Aの表裏に亘るようにエンボス加工を施しておく。

(もっと読む)

エンボス加飾紙及びその製造方法並びにそれを用いた紙製容器

【課題】金属光沢原紙にエンボス加工で微細な万線状凹凸パターン群を施したエンボス加飾紙において、紙基材の密度のムラ等が金属光沢層に現れることがなく本来の美麗さを有するエンボス加飾紙及びその製造方法並びに紙製容器の提供にある。

【解決手段】紙基材10上に熱成形性樹脂層14を介して金属光沢層12が施された金属光沢原紙20に、加熱エンボス加工による微細な万線状凹凸パターン群30が複数画素集合して施されていて、万線状凹凸パターン群30の高度差Hが0.003〜0.1mmの範囲でなり、そのピッチPが0.005〜0.3mmの範囲でなるエンボス加飾紙1及びその製造方法である。

(もっと読む)

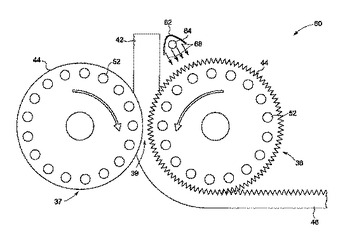

微細複製物品の作製装置および方法

微細複製装置はウェブ(422)を含む微細複製物品を形成し、第1のパターン化ロール(460)と、第1のニップロール(454)と、ウェブ基板の第1の側に隣接配置された第1のコーティングダイ(456)とを含むとともに、ウェブ基板は第1のパターン化ロールと第1のニップロールとの間に配置されている。第1のニップロールはウェブ基板の第2の側に接触するとともに、第1のパターン化ロールはウェブ基板の第1の側に接触する。装置は第2のパターン化ロール(474)と、第2のニップロールと、ウェブ基板の第2の側に隣接配置された第2のコーティングダイ(464)とを含み、ウェブ基板は第2のパターン化ロールと第2のニップロールとの間に配置されている。第2のニップロールはウェブ基板の第1の側に接触するとともに、第2のパターン化ロール(474)はウェブ基板の第2の側に接触する。駆動アセンブリは100マイクロメートル以内の連続位置合わせを維持しつつ、第1のパターン化ロールと第2のパターン化ロールとを回転させる。  (もっと読む)

(もっと読む)

フレキシブルダクトの製造方法

【課題】 樹脂材料からなる内張り材の、芯材を挟み込んだ重畳部分の接合工程における調整作業を容易化し、かつ、接合部分の品質を安定して向上させることのできるフレキシブルダクトの製造方法を提供する。

【解決手段】 帯状の樹脂材料2と芯材1とを、帯状の樹脂材料2の両縁部が互いに重畳するよう、かつ、その重畳部分に芯材1が挟み込まれるようにマンドレル12に対して所要の捩れ角のもとに巻き付けながら、その外周側から帯状の樹脂材料2の重畳部分に超音波振動子15を押しつけることにより、重畳部分を超音波溶着する。帯状の樹脂材料2の接合工程に接着剤を不要とし、環境条件の変化等に伴う調整作業を容易化し、接合部分の品質を安定して向上させることを可能とする。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理工程を簡素化する。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成する。ドアトリムアッパー20は、発泡樹脂基材21と樹脂リブ22とからなり、所望ならば製品表面に加飾材23が貼付される。従って、重量の嵩む樹脂芯材を廃止することで軽量化並びにコストダウンを図る。更に、ドアトリムアッパー20の外周端末部は、加熱治具70により発泡樹脂基材21を加熱軟化処理する際、加熱治具70に低温用ヒーター71、高温用ヒーター72の2段のヒーター71,72を設け、巻込み支点部213は、高温用ヒーター72により充分に加熱処理し、巻込みシロ24は低温用ヒーター71により加熱処理し、溶融面の凹凸を解消し、円滑な巻込み操作を可能とする。

(もっと読む)

鏡面エンボス版およびこれを用いた鏡面エンボス化粧シート

【課題】鏡面の意匠感を保ちながら、賦与したエンボス形状により積層時の埃や施工後の傷が目立たない鏡面エンボス版およびこれを用いた鏡面エンボス化粧シートを提供すること。

【解決手段】鏡面部とエンボス部からなるエンボス版であって、エンボス部の面積が20〜50%、鏡面部の面積が50〜80%であること、前記鏡面部の算術的平均粗さRa(JIS B0601 1994)が0.01〜0.5μmであることを特徴とする。これにより、鏡面の意匠を残しながら、賦与したエンボスにより傷が目立たない。

(もっと読む)

粗面形成用の砥石ロール

【課題】放電加工や彫刻加工より安価に作製でき、熱可塑性樹脂フィルムの表面に適度に細かく疎らに孔をあけることのできる粗面形成用の砥石ロールを提供すること。

【解決手段】押圧により熱可塑性樹脂フィルムの表面に粗面部を形成させる砥石ロールであって、台座ロール11の外周面に、多数の立体晶窒化ホウ素の砥粒12がニッケルメッキ13により電着されている。立体晶窒化ホウ素の砥粒は同一粒度のものを使用する。台座ロールの外周面は凹凸を付けた形状が良い。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理工程を簡素化する。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成する。ドアトリムアッパー20は、発泡樹脂基材21と樹脂リブ22とからなり、所望ならば製品表面に加飾材23が貼付される。従って、重量の嵩む樹脂芯材を廃止することで軽量化並びにコストダウンを図る。更に、ドアトリムアッパー20の外周端末部は、加熱治具70により発泡樹脂基材21を加熱軟化処理すると同時に、その後、巻込み駒81により巻込みシロ24を起立させるとともに、加熱治具70に当接させて加熱軟化処理した後、加熱治具70と巻込み駒81を併行してスライド操作し、巻込みシロ24の巻込み処理を短時間で行なう。

(もっと読む)

パターン形成方法、およびパターン形成用シート

【課題】

簡単で安価に基材上の機能材料をパターニングするための方法、およびパターン形成用シートを提供すること。

【解決手段】

少なくとも、基材層と、該基材層の片側又は両側に形成された表面層からなる積層体に、金型転写することによって表面層をパターニングするパターン形成方法であって、該金型は、金型凸部高さHが表面層膜厚Lより大きく、且つ金型凹部断面積S2が表面層断面積S1より大きい表面形状を有し、積層体の表面層に押しあて金型凸部により表面層を貫通させることで表面層をパターニングすることを特徴とするパターン形成方法である。

(もっと読む)

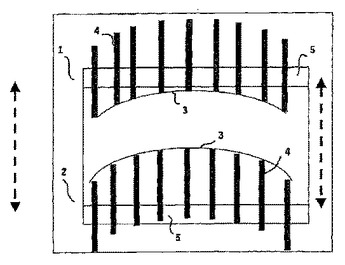

プラスチック板の変形方法

本発明は、樹脂処理された繊維のコアを含んでなるプラスチック板を高圧および高温条件下で圧縮することにより形成し、得られた板を型(1、2、3)の中で変形させる方法であって、該プラスチック板が、型の中で変形する前に、(Tg+15℃)−(Tg+115℃)の範囲内の温度を有する必要があることを特徴とし、ここでTg(℃)はプラスチック板の変形またはガラス転移温度である、方法に関する。  (もっと読む)

(もっと読む)

成形ホースの製造方法および製造装置

【課題】 ゴム層と同ゴム層に積層された樹脂層とを有し、且つ、所定形状に曲げ加工された成形ホースを製造するための装置において、加硫が終了したホースから曲がり形状の芯棒を抜き取る操作を、たとえ曲がり形状の曲率半径が小さくても、比較的容易に実行でき、しかも、加硫芯棒の曲がり形状に即した所望の曲がり形状を得ることの可能な、成形ホースの製造装置と製造方法を提供する。

【解決手段】 所定形状に対応する形状の中芯を内面側に挿入した状態のホースを加硫のために加熱し、次に、加硫後で放冷前のホースから中芯を抜き取った後に用いられ、ホース42の外形を所定形状に保持するために、ホース42の外面に外力を加える当接部30a,30b,30c,30dを有し、この当接部によって外形を所定形状に保持したままホース42を室温まで冷却可能な装置1とした。

(もっと読む)

折り返し装置

【課題】 表皮材の突出部を簡単かつ正確に折り返すことができるようにすること。

【解決手段】 基材32上に表皮材33を重合させてなる成形天井板31を支持するための支持台11を設ける。表皮材33の基材32からの突出部33aを基材32の端面が内包されるように折り返すための折り返し部材17を設ける。折り返し部材17の先端部に摩擦抵抗部としての粒体シート20を設け、その粒体シート20を介して表皮材33の突出部33aを折り返すように構成する。

(もっと読む)

161 - 180 / 198

[ Back to top ]