Fターム[4F209AJ11]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 装置又は装置部材の材料の特徴 (2,124) | 性質の特徴(←離型性) (132)

Fターム[4F209AJ11]の下位に属するFターム

Fターム[4F209AJ11]に分類される特許

101 - 120 / 123

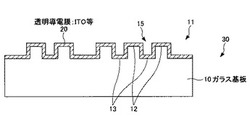

インプリント用ガラス基板、レジストパターン形成方法、インプリント用ガラス基板の検査方法及び検査装置

【課題】 本発明は、超微小サイズのパターン及び異物の検査について、高感度、高速及び高スループットを実現できるインプリント用ガラス基板、レジストパターン形成方法、インプリント用ガラス基板の検査方法及び検査装置を提供することを目的とする。

【解決手段】 インプリント用の微細パターン15が形成されたパターン面11を有するガラス基板10を備えたインプリント用ガラス基板30であって、

該パターン面に、透明導電膜20が被覆されていることを特徴とする。

(もっと読む)

微細パターン形成方法及び構造体の製造方法

【課題】微細な凹凸パターンが形成された基板から、容易に他の基板等に正確なパターン転写を行うことができる微細パターン形成方法を提供する。

【解決手段】少なくとも片側に凹凸パターンが形成された第一の基板11上に、誘電体膜15を形成する。第一の基板11とパターン転写先の第二の基板14とを、第一の基板11側から順にフッ素含有の第一の紫外線硬化性樹脂12及びフッ素未含有の第二の紫外線硬化性樹脂13を介して結合させる。第一の基板11と第二の基板14とを、誘電体膜15とフッ素含有の第一の紫外線硬化性樹脂12との境界で分離し、フッ素含有の第一の紫外線硬化性樹脂12に凹凸パターンを転写する。

(もっと読む)

インプリント用スタンパおよびインプリント方法

【課題】被転写基板の局所的な突起に追従し、パターン転写不良領域を低減することが可能で、耐久性のあるスタンパおよび転写方法を提供する。

【解決手段】表面に凹凸形状が形成されたインプリント用スタンパ101において、前記凹凸形状が形成された樹脂製のパターン層102と、前記パターン層102の裏面に配置された樹脂製の緩衝層103と、前記緩衝層103の裏面に配置された基材層104とを有し、前記緩衝層103のヤング率が前記パターン層102のヤング率よりも小さく、前記基材層104のヤング率が前記緩衝層103のヤング率よりも大きいことを特徴とするインプリント用スタンパ101。

(もっと読む)

モールドの製造方法

【課題】離型剤をモールド本体の表面に十分に定着させることができるモールドの製造方法を提供する。

【解決手段】(I)表面に微細凹凸構造が形成されたモールド本体16を作製する工程と、(II)モールド本体16の微細凹凸構造が形成された側の表面に、官能基(A)を導入する工程と、(III)工程(II)の後、モールド本体16の微細凹凸構造が形成された側の表面を、官能基(A)と反応し得る官能基(B)を有する離型剤で処理する工程とを有するモールドの製造方法。

(もっと読む)

パターン転写用金型の表面処理方法、複製パターン転写用金型の製造方法及び複製パターン転写用金型

【課題】パターン転写用金型の微細なパターン形状にダメージを与えることなくフッ素化処理し、これを用いた複製パターン転写用金型の製造方法を提供する。

【解決手段】微細パターンを有するパターン転写用金型4をフッ化アンモニウム水溶液中に浸漬し表面にフッ化ニッケル層5を形成し、フッ化ニッケル層5の表面に電鋳により第1ニッケルめっき膜6を形成した後、これを剥離し、剥離した電鋳物の表面に電鋳により第2ニッケルめっき膜9を形成した後、これを剥離し微細パターンを有する複製パターン転写用金型10を複製することを特徴とする複製パターン転写用金型の製造方法。

(もっと読む)

成形型

【課題】成形型と転写層の剥離工程における成形型の破損を抑制し、かつ成形時における反りが小さい成形型を提供する。

【解決手段】成形型1は、一方の面側に凹凸パターンを有する第1の基板11と、前記第1の基板11の前記凹凸パターン形成面の反対側に接合された第2の基板12と、前記第2の基板12を前記第1の基板11とで挟持して配置され、前記第2の基板12と接合された第3の基板13と、を具備し、前記第1の基板11と前記第3の基板13は熱膨張係数が同一あるいは略同一の材料からなる。

(もっと読む)

テンプレート及びパターン形成方法

【課題】ナノインプリント材料層に転写されたパターンの位置精度を高めることが可能なテンプレート及びパターン形成方法を提供する。

【解決手段】テンプレート110は、基板111と、基板に形成された素子パターンと、基板上又は基板内部に形成された光吸収部115とを備える。ナノインプリント材料層に素子パターンを転写する工程の前又は最中に、前記光吸収部に照射光を照射して前記テンプレートを熱膨張させることで前記素子パターンの位置を変位させることを特徴とするパターン形成方法。

(もっと読む)

転写ロールとその製造方法およびそれを用いて製造したフィルムまたはシート

【課題】離型性に優れた離型剤が不要なフィルム又はシート表面成形用の表面が極低表面エネルギーな転写ロール、及びその製造方法、それを用いて製造した表面に微細な凸凹を有するフィルム又はシートを提供する。

【解決手段】少なくとも表面をブラスト加工、あるいはディンプル加工、化学エッチング加工、電解エッチングする工程と、撥水撥油防汚性離型膜5を形成する工程とによるか、もしくは少なくとも表面をブラスト加工あるいはディンプル加工する工程と、化学エッチングあるいは電解エッチングする工程と、撥水撥油防汚性離型膜5を形成する工程とにより、微細な凸凹もしくは複合的に大きな凸凹と小さな凸凹が施された表面を撥水撥油防汚性離型膜5で被覆することにより、離型剤が不要な転写ロール6を提供する。

(もっと読む)

インプリント用モールド構造体及びそれを用いたインプリント方法、並びに磁気記録媒体及びその製造方法

【課題】剥離性が高いインプリント用モールド構造体、転写工程後にレジストからモールドを剥離する際、レジストに転写されたパターンの破損を低減するインプリント方法、並びに信号品位を向上させた磁気記録媒体及びその製造方法の提供。

【解決手段】転写工程と、硬化工程とを少なくとも含むインプリント方法に用いられるインプリント用モールド構造体1であって、前記インプリント用モールド構造体1の前記転写面の硬度をHMSとし、前記転写工程における前記インプリントレジスト層の硬度をHBRとし、前記硬化工程後における前記インプリントレジスト層の硬度をHARとしたとき、HBR<HMS<HAR(ただし、HMS≦1GPa)を満たすインプリント用モールド構造体等である。

(もっと読む)

樹脂管の製造方法

【課題】新規な樹脂管の製造方法を提供する。

【解決手段】棒材を加熱工程に耐える水溶性の材料(例えば塩)で軸線が曲線である曲線部を有する形状に形成し、液晶ポリマーのシート材31を棒材30に所望の複数回巻き付けて保持して加熱する加熱工程を備える。曲線部30aに対してはシート材を巻き方向に長尺な形状にして螺旋状に巻き付け、螺旋状のシート材の巻き始め端部及び巻き終わり端部を溶着させて棒材への巻回状態を保持する。さらにシート材の外周面に耐熱フィルムを(曲線部に対しては螺旋状に)巻き付けた上で、オートクレーブで加熱工程を実行する。本加熱工程により、シート材を溶融させて樹脂管に成形する。耐熱フィルムを巻き替えて再度加熱工程を実行し、CFRPの外管を成形したら、棒材を水に溶かして樹脂管から取り除く。

(もっと読む)

微細構造転写装置

【課題】スタンパと被転写体の剥離による静電気を確実かつ簡単に除去することができる微細構造転写装置を提供する。

【解決手段】微細な凹凸パターンが形成されたスタンパを被転写体に接触させて、被転写体の表面にスタンパの微細な凹凸パターンを転写する微細構造転写装置が提供される。そして、スタンパが少なくともパターン形成面に導電膜を有し、スタンパは導電性の保持具に固定され、導電膜は保持具と導体で接続され、保持具は装置内でアースに接続されていることを特徴とする。

(もっと読む)

インプリント法およびインプリントモールド、インプリント装置

【課題】スループットが高く、安定的なインプリントが出来、精細なパターンを得ることの出来るインプリント法を提供することを目的とする。

【解決手段】本発明のインプリント法は、赤外線光硬化性樹脂を用いて露光光に赤外線を用いることを特徴とする。本発明の構成によれば、赤外線にて露光することにより、転写基材とインプリントモールドに加熱・冷却のサイクルを行うことがなく、パターンを転写することが出来る。また、加熱・冷却のサイクルを行わないため、転写基材とインプリントモールドと熱膨張を抑制できパターン転写の位置精度を向上させることが出来る。また、加熱・冷却のサイクルを行わないため、転写工程に要する時間を削減することが出来、スループットの向上を行うことが出来る。

(もっと読む)

ナノプリント用スタンパ、及び微細構造転写方法

【課題】ナノプリント法において、基板からスタンパを剥離する工程を高精度かつ容易に行うことを目的とする。

【解決手段】プレス装置を用い、基板上に微細構造を形成するためのスタンパにおいて、前記スタンパが剥離機構を有することを特徴とするナノプリント用スタンパ、及び該スタンパを用いるパターン転写方法。

(もっと読む)

樹脂スタンパの製造方法とインプリント方法及び磁気記録媒体及びその製造方法と磁気記録再生装置

【課題】低コストで提供可能な樹脂スタンパを安価に製造することができる技術を提供する。

【解決手段】表面にパターンが形成されたマザースタンパに対して樹脂製の基材を押し付けて成形し、該基材にパターンを転写するとともに、前記基材を打ち抜き加工して板状の樹脂スタンパを製造する方法であり、前記樹脂製の基材25を少なくとも表層25bと基層25aを具備する複層構造として前記表層25bを25℃における引張弾性率が1.5GPa以上、かつガラス転移温度が40℃以上である熱可塑性樹脂から形成し、前記基層25aを25℃における引張弾性率1.0GPa以下である低弾性樹脂から形成し、前記圧縮成形を行う際、前記表層25bを構成する樹脂のガラス転移点TgAに対し、(TgA−10)℃以上の温度で前記表層25bを前記マザースタンパに押し付けることを特徴とする樹脂スタンパの製造方法。

(もっと読む)

インプリント方法、情報記録媒体製造方法およびインプリントシステム

【課題】押し付け完了後に基材から両スタンパーを容易に剥離可能としつつ、基材の両面に所望の凹凸パターンを高精度で形成する。

【解決手段】A凹凸パターンが形成されたAスタンパーを中間体70の一方の面に押し付けると共にB凹凸パターンが形成されたBスタンパーを中間体70の他方の面に押し付けてA凹凸パターンと凹凸位置関係が反転するC凹凸パターンおよびB凹凸パターンと凹凸位置関係が反転するD凹凸パターンを中間体70の両面に形成する際に、AスタンパーおよびBスタンパーとして、平面視形状が互いに相似形で、かつ平面積が中間体70よりも大きいスタンパー50A1aおよびスタンパー50B1aを使用すると共に、スタンパー50B1aにおける外縁部の少なくとも一部がスタンパー50A1aに対して中間体70の厚み方向において重ならないように両スタンパーを中間体70の両面にそれぞれ押し付ける。

(もっと読む)

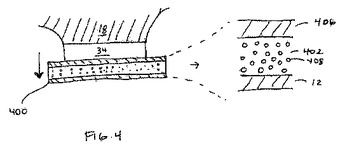

ナノインプリント・リソグラフィ用の多孔質テンプレートおよびインプリント用スタック

インプリント・リソグラフィ・テンプレートまたはインプリント用スタックが、少なくとも約0.4nmの平均細孔サイズをもつ多数の細孔を画定する多孔質材料を含む。多孔質材料の多孔率は少なくとも約10%である。多孔質テンプレート、多孔質インプリント用スタック、または両方をインプリント・リソグラフィ工程で使用して、テンプレートとインプリント用スタックとの間にトラップされたガスをテンプレート、インプリント用スタック、または両方に拡散しやすくし、その結果、インプリント用スタックとテンプレートとの間の重合可能材料がインプリント用スタックとテンプレートとの間に実質的に連続的な層を迅速に形成する。  (もっと読む)

(もっと読む)

微細成形型および微細成形型用基材並びに微細成形型の製造方法

【課題】コート材や潤滑材を塗布することなく離型性を高めた微細成形型および微細成形型用基材並びに微細成形型の製造方法を提供する。

【解決手段】微細成形型1は、基材13の表面13aに微細な凹部11が形成されている。微細成形型1は、基材13の表面13aから注入した注入イオンの濃度が他の部分よりも高い高濃度注入イオン層14が基材13の表面13aから凹部11の底部11bまでの間に形成されている。また、注入イオンは炭素イオン、フッ素イオンまたは塩素イオンのいずれかにより構成されている。

(もっと読む)

マイクロ構造及びナノ機構の複製のための物品及び方法

パターンを備える金型と、パターンと接触する金属含有層と、金属含有層に結合される官能化ペルフルオロポリエーテルを含んだ離型剤を有する物品が提供される。また、この金型を有する複製の方法が提供される。 (もっと読む)

積層ナノモールドの製造方法および材料、ならびにそれによって得られたナノ粒子

本発明の積層ナノモールドは、所定の形状を有する空孔を画定するペルフルオロポリエーテル層、および、ペルフルオロポリエーテル層とカップリングされる支持層を含む。また本積層体は、ペルフルオロポリエーテル層と支持層とをカップリングするつなぎ層を含んでいてもよい。またつなぎ層は、光硬化性成分、および、熱硬化性成分を含んでいてもよい。空孔は、500ナノメートル未満の最大寸法を有するものでもよい。 (もっと読む)

インプリント用モールドの製造方法

【課題】残存する余分な離型剤および溶媒が少ないインプリント用モールドを、低環境負荷で、かつ低コストで製造できる方法を提供する。

【解決手段】モールド本体12の表面に離型剤を塗布し、化学結合によって定着させて被覆層14を形成し、モールド10を得る工程と、モールド10を超臨界二酸化炭素で洗浄する工程とを有するインプリント用モールドの製造方法。

(もっと読む)

101 - 120 / 123

[ Back to top ]