Fターム[4F209NB01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 曲げ、直線化成形、管端部の成形の区分 (303) | 一定長物品(不連続物品)の製造方法 (228)

Fターム[4F209NB01]に分類される特許

141 - 160 / 228

容器用プラスチックキャップのタンパーエビデントバンドの形成方法

【課題】容器口に螺合して被冠する被冠部と、該被冠部に、所定の剪断力を受けると切れ、容器口の顎部にタンパーエビデント(開封履歴明示)バンドを係止する容器用プラスチックキャップのタンパーエビデントの形成方法に関する。

【解決手段】

容器口に螺合状態で被冠するキャップの被冠部のスカート部下端に破断可能なカッティングラインを介して一体的に成型されているタンパーエビデントバンドが、容器口の顎部に係止させる容器用プラスチックキャップのタンパーエビデントバンドの形成方法であって、前記破断可能なカッティングラインが容器口に前記容器用プラスチックキャップを螺合した後に、形成されることを特徴とする容器用プラスチックキャップのタンパーエビデントバンドの形成方法。

(もっと読む)

ゴムホースの製造方法

【課題】厚み精度に優れ、外面形状が円錐台形状のようにホース長さ方向で外径が変化する形状であっても、偏肉構造を有するゴムホースを得ることができるゴムホースの製造方法の提供を目的とする。

【解決手段】 ゴム供給手段6から送り出された未加硫ゴムテープ5を、回転するマンドレル本体3の外周面に螺旋状に巻き付けて筒状に成形し、該筒状成形体を加硫するゴムホースの製造方法であって、マンドレル1は、外周面が中心軸2周りに回転対称な形状に形成されたマンドレル本体3と、該マンドレル本体3の中心軸2に対して偏心位置に形成された回転軸4とを備え、該回転軸4を回転させてマンドレル1の外周面における周速度を周期的に変動させ、未加硫ゴムテープ5の送り出し速度を前記周速度の最低速度S1以下の速度に設定し、周速度と送り出し速度との差に応じて未加硫ゴムテープ5を引き伸ばしつつマンドレル本体3に螺旋状に巻き付けることを特徴とする。

(もっと読む)

チューブ材の施工装置、チューブ材の施工方法および本体収容ケース

【課題】チューブ材の端部の拡径加工における操作の負担軽減と作業能率の向上とができるチューブ材の施工装置を提供する。

【解決手段】施工装置1は、所定位置に保持されたチューブ材Tの端部T1へ加工部材40を進出させて端部T1を加工する装置であり、端部T1に向けて加工部材40を進退させる本体3と、チューブ材Tを所定位置に保持するクランプ機構20とを備え、本体3は、作動ロッド12を空気圧で進退させるエアシリンダーを有するヘッド部13、これから延設されたグリップ14を有し、ヘッド部13は、作動ロッド12の先端側に加工部材40を着脱可能に保持し、グリップ14は、エアシリンダーに圧縮空気を送る空気流路90と該空気流路90をエアシリンダーよりも上流側で開閉する流路開閉弁100を内部に備え、流路開閉弁100を開閉操作する開閉スイッチ110を外部に備え、開閉スイッチ110の操作により加工部材40が進退する。

(もっと読む)

自動車用ウォーターパイプ

【課題】使用時の要求特性である耐加水分解性、耐熱性及び耐塩化カルシウム性を全て満たし、成形時の要求特性である成形性も確保する。さらには、単層構造を可能にしてコルゲート成形性、耐圧性、曲げ加工性及び形状保持性を確保する。

【解決手段】ポリアミド系樹脂(I)とポリオレフィン(II)とから主としてなり;ポリアミド系樹脂(I)が特定のポリアミド9Tであり;ポリアミド系樹脂(I)の末端アミノ基量が60μモル/g以上であり、且つ末端カルボキシル基量が10μモル/g以下であり;ポリオレフィン(II)が、酸変性されたポリオレフィンと酸変性されていないポリオレフィンとを質量比80:20〜20:80で含む結果、酸変性量が0.2〜0.5質量%であり;(I)と(II)との質量比が90:10〜70:30である熱可塑性重合体組成物;で成形された自動車用ウォーターパイプである。

(もっと読む)

折り曲げ線入りプラスチックシートおよびプラスチックシートへの折り曲げ線加工方法

【課題】折り曲げ線に沿って折り曲げられた部分に長期間にわたって光が照射されても、折り曲げ部分が劣化したり強度の低下を起こしたりする心配が無く、折り曲げ線をなす均一な深さの凹溝が形成され、折り曲げ線に沿って折り曲げる作業が容易であり、シート材料が高い弾性を有しているような場合において、折り曲げ線をなす凹溝の深さをそれほど深くしなくても、折り曲げ部分の形状を保持することができるプラスチックシートを提供する。

【解決手段】プラスチックシート10の折り曲げ予定部位を押圧し圧縮して帯状に薄肉に成形し、その帯状薄肉部14を線状に押圧し圧縮して折り曲げ線12を形成した。

(もっと読む)

折り曲げ罫線入りプラスチックシート及び包装ケース

【課題】折り曲げたときの罫線部の手ざわりを良くすることができる折り曲げ罫線入りプラスチックシートの提供。

【解決手段】折り曲げ罫線となる凹溝内に、その長さ方向に沿って深い凹溝部と浅い凹溝部が設けられた構成を備えた折り曲げ罫線入りプラスチックシートにおいて、深い凹溝部と浅い凹溝部の境界線が罫線方向に対して傾斜して設けらることとした。

(もっと読む)

曲面パネルの製造方法、その施工方法およびその製造装置

【課題】熱硬化性樹脂を含有する材料を用いて低コストで製造でき、かつ良好に構造物の曲面部を被覆できる曲面パネルの製造方法、その施工方法、および、その製造装置を提供する。

【解決手段】曲面パネルの製造方法では、平面パネル成形工程と、硬化工程とを実施する。平面パネル成形工程では、熱硬化性樹脂を含有する被成形材料を、平面状のプレス型枠を用いてホットプレスして、軟化状態の平面パネル1Bを成形する。硬化工程では、当該軟化状態の平面パネル1Bを、トンネル状水路の下部インバート部に対応する曲面形状を有した矯正台2で曲面状に形成した後に硬化させる。プレス型枠に掛かるコストを大幅に低減でき、矯正台2も安価に製造できるので、熱硬化性樹脂を含有する曲面パネルの製造コストを大幅に低減できる。下部インバート部を曲面パネルで好適に被覆でき、パネルの施工性も向上できる。

(もっと読む)

スリーブ加工方法

【課題】スリーブ表面を簡単かつ高精度に加工するスリーブ加工方法を提供する。

【解決手段】内径D1(mm)のスリーブ基材12を、D1<D2<D1+0.5mmの関係を有する外径D2(mm)の芯体14に嵌入する工程と、芯体14に嵌合された状態でスリーブ基材12の外周面を表面加工する工程と、表面加工が終了したスリーブ基材12を、芯体14から取り出す工程とを備えた。スリーブ基材12が芯体14にしっかり保持された状態でスリーブ基材12の外周面を表面加工するので、高精度の加工を簡単に行うことができる。

(もっと読む)

複合建築要素の製造方法

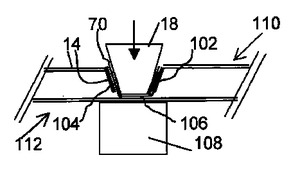

複合建築要素(10)の製造方法は、

a)2つの繊維強化熱可塑性カバー層(14、16)間に熱可塑性コア層(12)を備える、複合建築要素(10)を提供するステップと、

b)パネル(10)の繊維強化熱可塑性カバー層(14)に1つ以上の中断部(50)を設けるステップと、

c)繊維強化熱可塑性強化層(70)を、中断部(50)上および/または付近に配置するステップと、

d)繊維強化熱可塑性壁によって画成された凹部を有する熱可塑性建築要素が得られるように、中断部(50)に沿って位置する縁を、必要な場合には、熱可塑性強化層(70)を変形する一方で、有利には同時にコア層(12)を局所的に圧縮するステップとを含んで成る。  (もっと読む)

(もっと読む)

リブ付き管の受け口部成形方法

【課題】リブ付き管の接続部分に隙間が形成されることがないように、リブ付き管の受け口首部を確実に立ち上げる。

【解決手段】熱可塑性樹脂製のリブ付き管10を固定して端部を加熱軟化させ、リブ付き管10の端部に賦形金型2を挿入し、その拡径部21を拡径させて受け口部102を形成した後、拡径部21を拡径させたまま賦形金型2をリブ付き管10に対して前進させ、受け口首部104を立ち上げる。

(もっと読む)

樹脂複合ホース及びその製造方法

【課題】樹脂層による波打ち状の変形の発生を良好に防止でき、且つ輸送流体に対する優れた耐透過性を有する樹脂複合ホースを提供する。

【解決手段】樹脂ホース10を、輸送流体に対して耐透過性を有するバリア層としての断面中間の樹脂層12と内ゴム層16と、外ゴム層14との積層構造となすととともに、ホース軸方向の所定部分に曲り部10-1を有し、且つ曲り部10-1は、扁平円形状化して周長を増大させる形状となしておく。

(もっと読む)

合成樹脂シート製包装容器における折り込み罫線の形成型版

【課題】折目となる罫線用の筋目の輪郭を明瞭にし、包装容器として組み立てるときの折目部位で確実容易に折曲できるようにする。

【解決手段】切断刃11、罫線刃12を配設した抜型10と、面版本体1を固着したダイ型20との間で挟持した合成樹脂シート材Pに対して、包装容器に対応した展開形態の外形で打ち抜き分離し、折目となる罫線を筋状に形成する。面版本体1は合成樹脂シート材Pの素材と同効材あるいは合成樹脂シート材Pの素材の硬さに比し硬い素材にて形成する。面版本体1には、罫線刃12位置に対応し、罫線刃12の合成樹脂シート材Pに対する押圧によって合成樹脂シート材Pにおける折目線となる筋目部位を押し込ませる罫線溝2を形成する。面版本体1は、切断刃11位置に対応する側脇部に、切断刃11に至るに伴い次第に肉薄になる退避傾斜面3を形成する。

(もっと読む)

紙容器の成形方法

【課題】ポリプロピレン樹脂製のコート層が設けられた素材に適した紙容器の成形方法を提供する。

【解決手段】内面に樹脂コート層が形成された紙製の胴部3の底端部3aの内側に、内面に樹脂コート層が形成されかつ外周に筒状の折り返し部6aが設けられた紙製の底板6を接合する紙カップ10の成形方法において、胴部3の底端部3aの内側に底板6を配置した状態で、底端部3aの内周面のうち、折り返し部6の外周面に対する接合部分をホットエアにより加熱し、次いで、底端部3aの内周面のうち、折り返し部6aの内周面に対する接合部分をフレームにより加熱する。

(もっと読む)

シートの成型加工方法

【課題】十分に付型され、付型された形状の変化が抑制された湾曲形状のシートが得られるシートの成型加工方法を提供する。

【解決手段】本発明は、熱可塑性樹脂を主体とするシートに湾曲形状を付与するシートの成形加工法であって、シートを凹状湾曲型上に載置して赤外線ヒーターによってシートの熱変形温度より20℃低い温度から熱変形温度の範囲の温度に加熱した後、凸状湾曲型を載せて一対の湾曲型の間にシート挟んで冷却しながら湾曲形状を付与することを特徴とし、その際に、赤外線ヒーターの出力を高出力から低出力に段階的に変化させると共に、少なくとも30秒かけて加熱温度まで加熱することを特徴とする。

(もっと読む)

機能性被覆材、輸送管、補強型輸送管、補強・耐久性プーリー、補強・耐久性ローラー、補強・耐久性コンベアベルト又は補強・耐久性ホッパー

【課題】 ゴム材と、粉砕した硬質材及び/又は粉粒状の硬質材を混合して、所望の形状に一体成形してもこれらの接合性が良好であり、しかも、十分な耐衝撃性や耐摩耗性更に耐久性等を安定して容易に得ることができる機能性複合材を提供すると共に、この機能性複合材を用いた輸送管、補強型輸送管、補強・耐久性プーリー、補強・耐久性ローラー、補強・耐久性コンベアベルト又は補強・耐久性ホッパー等の複合品をも提供するものである。

【解決手段】 ゴム材1と、粉砕された硬質材2とを混合して、所望の形状に一体成形してなる被覆緩衝具Aであって、前記ゴム材1に、所定量の混練促進剤3を含有してなる。

(もっと読む)

蛇腹状生地で形成した回動窓開放覆部材、並びに、蛇腹状生地の屈曲部形成方法、及び、蛇腹状生地の屈曲部形成装置

【課題】蛇腹状生地であっても蛇腹の伸縮方向における伸縮性を確保することができ、屈曲部の見栄えも良好な蛇腹状生地で形成した回動窓開放覆部材、及び、蛇腹状生地の屈曲部形成方法、並びに、蛇腹状生地の角部形成装置の提供する。

【解決手段】正面視多角形に形成し、一辺を回動軸として開閉自在に構成した回動窓A4の側方の開放部A14を覆う覆用シート11,41を具備して構成した回動窓開放覆部材10であって、上記覆用シート11,41を、一方向に、且つ、所定間隔ごとに山折と谷折とを繰り返した蛇腹状生地12で構成し、上記覆用シート11,41の山折した折り目が蛇腹形成方向に沿って谷折される側に折り曲げた屈曲部22を具備した。

(もっと読む)

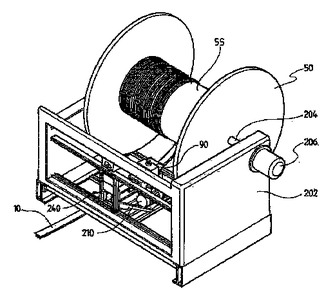

巻取中にストリップを安定化させる方法及び装置

ハブを有するスプール上に複合ストリップを巻き取るためのスプール巻取組立体が開示される。組立体が巻き取るストリップ(10)は、細長いプラスチックストリップであって、平坦なベース部分と、ベース部分から直立した、複数の横方向に間隔を隔てた長手方向に延在するリブ部分とを有し、複数の細長い補強部材はそれぞれのリブ部分の内部を長手方向に延在し、リブ部分と補強部材とは複合リブを形成している。組立体は、メインフレーム(202)と、メインフレームに対してスプールを回転可能に支持するためのスプールホルダ(204)と、メインフレーム(202)に対してスプール(50)を駆動するためのスプール駆動ユニット(206)と、スプール(50)に対して横方向に動くために取り付けられたキャリッジ(240)と、キャリッジ(240)に取り付けられたベンダー(90)であって、スプール(50)のハブ(55)に向けて供給されるストリップ(10)を受けるための、及び、ストリップ(10)を変形させて、屈曲ベース部分を与えるための、上記ベンダーと、ストリップ(10)をベンダー(90)に通して駆動するための、ベンダー(90)に機能的に結合されたベンダー駆動ユニット(210)と、を備えていることを特徴とする。  (もっと読む)

(もっと読む)

樹脂チューブの高速曲げ方法とこの方法に用いる3次元曲げ型

【課題】 曲げ装置で「1軸、又は2軸に力を加える」だけで、直管状の合成樹脂チューブを3次元曲げができる手法を提供する。

【解決手段】 (a) 曲げ装置の動力として、駆動されるX軸スライド部10を水平に配置し、このX軸スライド部10に水平面内で交叉方向に延びたアーム11を設け、このアーム11の先端側に垂直方向に駆動可能なZ軸スライド部9を取付ける一方、Z軸スライド部9の下端部に水平に動くY軸スライド部8を設け、3次元曲げされるチューブPの長さ方向での角度変化に追従するため、前記Y軸スライド部8の中心に、水平回転機構を介してZ軸方向に追従昇降できる水平ローラ4と該水平ローラ4における左右両端の鉛直下方に互いに向き合った球状の自在ベアリング6a,6b又は縦ローラを備えたヘッド機構Hを取付け、3次元曲げされるチューブPの曲げ軌道に対して3軸方向に自由に追従可能な一体形構造で動作してに3次元曲げを高速で実現する。

(もっと読む)

光反射板

【課題】光を反射する板材を立体的な形状に加工した光反射板の変形を防止することができるとともに、加工費を安くすることができる技術を提供する。

【解決手段】光を反射する板材を用い、底部12と、底部の幅方向両端部に連設された斜め上方に延びる傾斜部14とを有する成形ピース10を作製する。そして、複数個の成形ピースを、隣接する成形ピースの傾斜部の上端部同士が当接するように並列配置して光反射板20を形成する。

(もっと読む)

積層管製造装置及びその方法

本発明に係る積層管製造装置及びその方法は、円筒構造を有する巻き取り機及びこれを回転駆動させる駆動手段と;上記巻き取り機に積層管の内層及び外層を形成するために樹脂材をシート状に押出する内層押出機及び外層押出機と;中間層を形成するために溶融状態の物質を一対の引出しローラを利用してシート構造に引き出す中間投入機と;上記巻き取り機の側面に位置され上記巻き取り機に多層構造に積層されたシートを押さえて圧着させる圧着ローラと;を備えて構成されるので、内圧強度及び外圧強度に優れ、熱衝撃にも十分な剛性を有するようにして耐久性及び信頼性が向上された積層管を製造することができる。 (もっと読む)

141 - 160 / 228

[ Back to top ]