Fターム[4F209PA02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 機械的手段によるもの (2,645) | 成形用の型板、金型を用いるもの (1,708)

Fターム[4F209PA02]に分類される特許

101 - 120 / 1,708

インプリント用硬化性組成物、パターン形成方法およびパターン

【課題】 パターン形成性および耐熱性に優れたインプリント用硬化性組成物を提供する。

【解決手段】マレイミド構造を有する重合性化合物(Ax)をインプリント用硬化性組成物に配合する。

(もっと読む)

光硬化性ナノインプリント用組成物を用いたパターンの製造方法

【課題】 光硬化性ナノインプリント用組成物を用いて、金型パターンよりも微細なパターンを基板上に形成するパターンの製造方法を提供する。

【解決手段】 アルコキシシラン類の加水分解物を含有する光硬化性ナノインプリント用組成物を基板上に塗布し塗膜を形成し、金型と前記塗膜とを接触させ、金型のパターンを転写し、光照射して塗膜を硬化させた後に、120℃〜250℃で熱処理をすることで金型のパターンよりも微細なパターンを基板上に形成する。

(もっと読む)

リソグラフィ装置及び物品の製造方法

【課題】原版へのパーティクルの付着の防止に有利な技術を提供する。

【解決手段】パターンが形成されたパターン領域を有する原版を用いて、前記パターンを基板に転写するリソグラフィ装置であって、前記原版を保管するストッカと、前記パターンを前記基板に転写する転写処理を行う処理部と、前記ストッカと前記処理部との間で前記原版を搬送する搬送機構と、を有し、前記搬送機構は、前記パターン領域を覆うように配置されることにより、前記パターン領域を保護する保護プレートと、前記保護プレートに配置され、前記原版の前記パターン領域以外の部分を介して前記原版を保持する保持部と、を含むことを特徴とするリソグラフィ装置を提供する。

(もっと読む)

ナノインプリント用のモールドの離型処理方法およびそれを用いた製造方法並びにモールド、ナノインプリント方法およびパターン化基板の製造方法

【課題】ナノインプリント用モールドの製造において、ナノインプリント装置内でも簡便に離型処理を行うことを可能にしかつ凹凸パターン表面全体の離型性を向上させる。

【解決手段】モールド1の離型処理方法において、離型剤6が塗布された離型処理用基板5を用意し、凹凸パターン13の凸部の上部のみが離型剤6に接触した接触状態となるように、吸着水2が表面に付着したモールド本体12および離型処理用基板5を互いに近づけ、吸着水2中を離型剤6が拡散することに起因して、凹凸パターン13の凸部の上面St側から凹凸パターン13の凹部の底面Sb側に向かって凹凸パターン13の側面Ssにおける離型層14の厚さが薄くなるような厚さ分布を有する離型層14が形成されるまで、上記接触状態を維持し、上記凸部の上部が離型処理用基板5上の離型剤6から分離するようにモールド本体12および離型処理用基板5を離す。

(もっと読む)

転写方法および転写装置

【課題】原板が有する凹凸パターンを容易にかつ高い位置精度で基板上の転写液層にインプリントすることのできる技術を提供する。

【解決手段】原板Mの凹凸パターンP面が基板S上に塗布された転写液層に接触した状態で、原板Mおよび基板のそれぞれに形成されたアライメントマークを、1つの認識手段3により、両アライメントマークが重なる方向から、一方のアライメントマークを撮像した後、他方のアライメントマークを撮像し、得られた両アライメントマークの画像にそれぞれ位置誤差補正処理を行う。そのため、補正後の両アライメントマーク画像を用いて高精度なアライメントを行うことが可能になる。

(もっと読む)

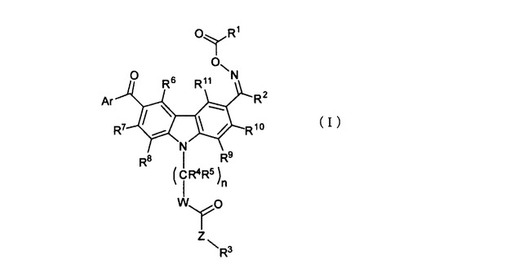

光インプリント用感光性樹脂組成物、硬化物、レジスト基板及び半導体装置の製造方法

【課題】化合物との相溶性、又は化合物に対する溶解性が高く、光に対する感度が高い光重合開始剤を含有する、光インプリント用感光性樹脂を提供する。

【解決手段】(A)一般式(I)で表される光重合開始剤及び(B)重合性反応基を1つ以上有する化合物を含有し、25℃における粘度が25cPs以下である。 (もっと読む)

(もっと読む)

成形材料

【課題】シリコーン系樹脂を使用しなくても成形精度に優れ、硬度が高く、良好な外観を有する成形体を製造する際に好適に使用することができる成形材料、前記成形材料から形成された樹脂フィルム、ならびに原料として前記成形材料が用いられた成形体およびその製造方法を提供すること。

【解決手段】成形体を製造する際に原料として用いられる成形材料であって、(メタ)アクリル系樹脂エマルション、多官能(メタ)アクリル酸エステルおよび重合開始剤を含有することを特徴とする成形材料、前記成形材料から形成された樹脂フィルム、ならびに基材上に成形材料層が形成されてなる成形体であって、前記成形材料層が前記成形材料から形成された成形体およびその製造方法。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】型と基板上の樹脂との重ね合わせ精度の改善に有利なインプリント装置を提供する。

【解決手段】このインプリント装置は、基板上の未硬化樹脂を型により成形して硬化させて、基板上に硬化した樹脂のパターンを形成する。ここで、このインプリント装置は、型の平面方向に力を加えて、型に形成されたパターン部の平面形状を変更する第1駆動機構と、型と未硬化樹脂との押し付け方向(Z軸方向)と、第1駆動機構による力の方向(例えばX軸方向)とに対して直交する軸(例えばY軸)を中心として、型を変形させる第2駆動機構33とを有する。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】基板の上の樹脂とモールドとを接触させる際に基板とモールドとの間に取り込まれる気体の量を抑える。

【解決手段】モールド120は、前記パターンが形成されたパターン面を含むパターン部122と、前記パターン面の周囲に形成された複数の排気口123を有する基部とを含む。装置は、前記パターン面に垂直な断面における前記パターン面の形状が前記基板側に凸形状となるように前記パターン面を変形させる変形部140と、複数の排気口のそれぞれに接続され、接続された排気口を介して前記基板と前記モールドとの間の気体を排気する排気動作を行う複数の排気機構150と、基板110の上の樹脂と前記モールドとを接触させる際に、樹脂とパターン面との間に気体が取り込まれないように、複数の排気機構のそれぞれによる排気動作を個別に制御する制御部160と、を有することを特徴とする。

(もっと読む)

局在型表面プラズモン共鳴センサーユニット及びその製造方法

【課題】インプリント技術を利用して、使用する樹脂の種類に制限を受けることなく高精度の凹凸パターンを有する局在型表面プラズモン共鳴デバイスを提供する。

【解決手段】局在型表面プラズモン共鳴センサーユニットの製造方法は、I)凹凸パターン形状を有する鋳型に、樹脂溶液を塗布し、乾燥させて前記凹凸パターン形状が転写された形状転写面を有する樹脂層を形成する工程、II)樹脂層に金属イオン含有溶液を接触させて金属イオンを樹脂層中に含浸させる工程、III)金属イオンを還元し、形状転写面を含む樹脂層の表面に金属を析出させて金属析出層を形成する工程、IV)金属析出層の上に、無電解めっきおよび/又は電気めっきを施すことにより金属めっき層を形成する工程、V)工程IVの後に、樹脂層を除去することにより、局在型表面プラズモン共鳴を生じる凹凸パターン形状を有する金属薄膜を形成する工程を備えている。

(もっと読む)

インプリント用モールドの製造方法

【課題】高精細、かつ高アスペクト比の被転写物を、精密に、かつ細部まで再現性良く形成することが可能なインプリント用モールドの製造方法を提供する。

【解決手段】エッチングパターン15が形成された半導体基板10をアニール処理する。 アニール処理は、例えば、エッチングパターン15が形成された半導体基板10を真空チャンバ20に入れて、真空ポンプ21を用いて真空チャンバ20内を減圧し、真空雰囲気にする。そして、ヒータ22を用いて半導体基板10を真空雰囲気で所定温度まで加熱し、所定時間保持する。

(もっと読む)

テンプレート及びパターン形成方法

【課題】半導体装置等の製造に用いられるインプリント方法において、製造するデバイス

特性の悪化又は微細パターンの加工不良を防止することができるテンプレート及びパター

ン形成方法を提供することを目的とする。

【解決手段】

凹部及び凸部を有するパターンが形成された透光性基板と、凹部の底面及び凸部の上面に

形成された金属を含有する遮光膜と、遮光膜上に形成された金属拡散防止保護膜と、を備

えたことを特徴とするテンプレートを用いて、パターンを形成する。

(もっと読む)

微細パターンを転写するための転写ヘッド及びそれを用いた微細パターンの形成方法

【課題】 有機EL用の回折基板のような光学部品をナノインプリントで製造するのに好適な転写ヘッドを提供する。

【解決手段】 転写ヘッド10は、光硬化性樹脂を硬化させるための光を照射する光源12と、光透過性の基部14と、基部14の光出射面に取り付けられ、遮光部16cにより区画された開口16bを有するマスク板16と、微細パターンMPを有し、前記開口16bを透過した光を透過するモールド18とを備える。マスク板16の開口16bが微細パターンMPよりも小さい。

(もっと読む)

インプリント用モールド及びその製造方法並びに樹脂成形品またはガラス成形品の製造方法。

【課題】モールドにおける剥離層の形成やモールド表面のメンテナンスが不要であるインプリント用モールド及びその製造方法並びに樹脂成形品またはガラス成形品の製造方法を提供することを課題とする。

【解決手段】表面に凹部2と凸部3とを有するインプリント用モールド1であって、凸部3または凹部2の側面5には凸部3の頂面4側から凹部2の底面6側へ向けて溝7が設けられているインプリント用モールド1とする。また、インプリント用モールド1の製造方法については、乾式エッチング方法、湿式エッチング方法、乾式エッチング方法と湿式エッチング方法とを併用する混合エッチング方法のいずれか一の方法によりインプリント用モールド1母材をエッチングする第1の工程と、第1の工程の後にガスクラスターイオンビームをインプリント用モールド1母材へ照射する第2の工程と、を含むインプリント用モールド1の製造方法とする。

(もっと読む)

テンプレート用基板及びその製造方法

【課題】精度よく位置合わせを行うことができるインプリント用のテンプレートを作製するためのテンプレート用基板及びその製造方法を提供する。

【解決手段】実施形態に係るテンプレート用基板の製造方法は、上面の中央部に周囲よりも突出したメサ領域が形成された基板について、前記基板に形成しようとするアライメントマークの情報に基づいて、前記アライメントマークが形成される予定の領域を含む不純物注入領域を設定する工程と、前記メサ領域の角部、前記メサ領域の隣り合う2つの端縁、又は前記メサ領域の外部に形成された基準パターンを基準として、前記基板における前記不純物注入領域の位置を特定し、前記特定された不純物注入領域に不純物を注入する工程と、前記基板の上面上にマスク膜を形成する工程と、を備える。

(もっと読む)

微細凹凸構造を表面に有する物品の製造方法

【課題】モールドの微細凹凸構造を繰り返し転写しても、モールドと硬化樹脂層との離型性および転写された微細凹凸構造の形状や表面特性を維持でき、微細凹凸構造を表面に有する物品を安定的に生産性よく製造できる方法を提供する。

【解決手段】(I)モールド離型剤を含む離型処理溶液で、陽極酸化アルミナからなる微細凹凸構造を表面に有するロール状モールド20の表面を被覆する工程、(II)工程(I)の後、重合性化合物と重合開始剤と内部離型剤とを含む活性エネルギー線硬化性樹脂組成物38を、ロール状モールド20とフィルム42との間に挟み、これに活性エネルギー線を照射して硬化させて、微細凹凸構造が転写された硬化樹脂層44をフィルム42の表面に形成し、微細凹凸構造を表面に有する物品40を得る工程を有し、モールド離型剤と内部離型剤とのSP値の差が2.0以下である。

(もっと読む)

半導体インプリント用テンプレート

【課題】隣接するフィールドへのレジストの浸み出しを防止し、ショット間の隙間を小さくし、インプリント装置に複雑な吸引機構を必要としないテンプレートを提供する。

【解決手段】凹凸パターンを形成したテンプレートを、光硬化性材料に押し付けると共に、前記光硬化性材料を光硬化させて前記凹凸パターンを転写するインプリント用テンプレートであって、インプリントに際して、前記光硬化性材料が毛細管力によって前記テンプレートのフィールドエッジに沿って均一に濡れ広がるのを補助し、かつ余分な前記光硬化性材料を吸収するための補助パターンが設けられており、前記補助パターンが、前記フィールドエッジの周辺に、前記フィールドエッジに平行に設けられているセグメント化された複数の凹部からなるラインパターンであることを特徴とする。

(もっと読む)

インプリント用位置合わせマーク、該マークを備えたテンプレートおよびその製造方法

【課題】インプリント用テンプレートに設ける洗浄耐性に優れたハイコントラストの位置合わせマーク、該マークを備えたテンプレート及びその製造方法を提供する。

【解決手段】光透過性基材の一主面に凹凸パターンを形成したテンプレート10を、被加工基板上の光硬化性材料に押し付けると共に、テンプレート10を介して光硬化性材料を感光させる光を照射することによって、光硬化性材料を光硬化させて凹凸パターンを転写するインプリント方法に用いるテンプレートの位置合わせマーク13であって、前記位置合わせマーク13が、光透過性基材を掘り込んで形成した凹凸パターン部と、凹凸パターン部の光透過性基材上に形成された遮光膜パターン部16からなり、前記遮光膜パターン部16が遮光膜14と該遮光膜上に設けた耐洗浄性保護膜15との2層膜で構成されていることを特徴とする。

(もっと読む)

型、それを用いたインプリント装置、インプリント方法および物品の製造方法

【課題】基板上の樹脂に生成されるパターンの欠陥の発生を抑えるのに有利な型を提供する。

【解決手段】この型7は、被処理体9に対して成形すべきパターンが形成されたパターン部7aを有する。型7は、被処理体9に向かう側とは反対の側に位置し、被処理体9に向かう面の中央部にて突出したパターン部7aを有する第1平板20と、被処理体9に向かう側に位置し、第1平板20に形成されたパターン部7aが被処理体9と対向するように貫通する開口部7cを有する第2平板22とを含む。ここで、第1平板20と第2平板22とは、内部空間である第1空間21を介して重なり合い、第1平板20は、パターン部7aを被処理体9に押し付ける方向に変形可能である。

(もっと読む)

成形品の成形方法

【課題】微小な高アスペクト比の凹凸部を有する成形品の成形方法であって、成形品を金型から変形なく簡単に安全に取り出すための成形方法を提供する。

【解決手段】アスペクト比が0.5以上20.0以下、長さ(L)が50μm以上1000μm以下である微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、を含み、上金型と下金型のどちらか一方に任意の形状を成形するための金型、もう一方に金型より取り出す時に成形品を保持する加工がされた金型を用いる。

(もっと読む)

101 - 120 / 1,708

[ Back to top ]