Fターム[4F209PA02]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 機械的手段によるもの (2,645) | 成形用の型板、金型を用いるもの (1,708)

Fターム[4F209PA02]に分類される特許

81 - 100 / 1,708

インプリント装置、それを用いた物品の製造方法

【課題】レプリカモールドの製造に際し、ブランクモールドの凸部に対してパターン部を形成するのに有利なインプリント装置を提供する。

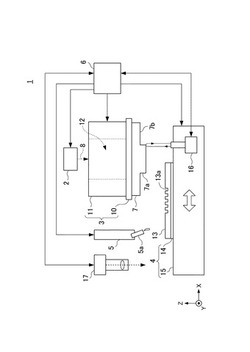

【解決手段】このインプリント装置1は、被処理部材7を保持しつつ移動可能とする部材保持部3と、原版13を保持しつつ移動可能とする原版保持部4と、原版保持部4に設置され、被処理部材7の表面との距離を計測する計測部16と、被処理部材7に対して原版保持部4を平面駆動させつつ計測部16が計測した計測値に基づいて凸部7aの位置を特定し、凸部7aとパターン部13aとの位置合わせを実施させた後、部材保持部3または原版保持部4の少なくともいずれか一方を駆動させることで接触を実施させる制御部6とを有する。

(もっと読む)

型、それを用いたインプリント方法および物品の製造方法

【課題】外部環境からの熱に起因した熱変形を低減するのに有利な型を提供する。

【解決手段】この型8は、被処理体13に対して成形すべきパターンが形成されたパターン部8aを有する。パターン部8aが設置されている側の面は、パターン部8aが配置された第1面と、パターン部8aが配置されていない第2面8bとを含む。型8は、第2面8bの表面に、外部環境からの熱を拡散させる熱拡散膜40(42、45)を有する。

(もっと読む)

パターンの形成方法およびテンプレートの製造方法

【課題】高精度の微細パターンを有するインプリント用のパターンの形成方法およびテンプレートの製造方法を提供する。

【解決手段】基板31にクロム薄膜41を積層し、クロム薄膜41上に重合性樹脂層33を形成して、準備した透明のインプリント用テンプレート10と石英基板31上の重合性樹脂層33とを重ね合わせて、インプリント用テンプレート10のパターンである第1のパターン13により重合性樹脂層33を賦型し、重合性樹脂層33に第1のパターンの逆型形状である凹凸で構成された第2のパターン43を形成する。第2のパターン43をマスクとして石英基板31上に第3のパターン45を形成する。第3のパターン45をマスクとして基板31の表面に凹凸で構成された第4のパターン47を形成する。

(もっと読む)

インプリント装置、それを用いた物品の製造方法

【課題】スループットの向上に有利なインプリント装置を提供する。

【解決手段】このインプリント装置1は、型6を引き付けて保持する保持機構11を有する型保持部3と、基板10を保持する基板保持部4と、保持機構11に保持された状態の型6を、該型6に接する空間13の圧力を調整することで基板10に向かい凸形に変形させる圧力調整部15と、凸形に変形した型6と、未硬化樹脂16との押し付け動作中に、型6の姿勢を変化させることで型6と未硬化樹脂16とが接触する接触領域24の位置を移動可能とする駆動部18と、接触領域24の状態を示す画像情報を取得する測定部23と、画像情報に基づいて接触領域24の図心25の平面座標を算出し、該図心25の平面座標の位置が、画像情報に基づいて算出した、または予め取得した基板10上のパターン形成領域の図心26の平面座標の位置に向かうように駆動部18の動作を制御する制御部5と、を有する。

(もっと読む)

テンプレート洗浄装置

【課題】テンプレートの洗浄時間を短縮できるテンプレート洗浄装置を提供すること。

【解決手段】実施形態のテンプレート洗浄装置は、表面に凹凸パターンおよび溝部が形成されているインプリント用のテンプレートの前記溝部のイメージを取得するためのイメージ取得手段10を具備する。実施形態のテンプレート洗浄装置は、さらに、前記イメージ取得手段10により取得された前記溝部のイメージと、予め取得しておいた基準イメージとを比較して、前記テンプレートの洗浄時間を決定する機能を含む洗浄時間決定手段12を具備する。実施形態のテンプレート洗浄装置は、さらに、前記洗浄時間決定手段12により決定された洗浄時間に基づいて、前記テンプレートを洗浄するための洗浄手段13を具備する。

(もっと読む)

液浸インプリント方法

【課題】インプリント工程中の雰囲気を構成する気体が、モールド表面に形成された凹凸構造内の空隙に取り込まれることによる転写精度の低下を防止する。

【解決手段】

基板表面上に塗布した成形材料を成形温度に加熱し、この成形材料をモールドに対してプレスして、モールド表面に形成した凹凸構造を転写する工程を備えたインプリント方法において、成形材料をモールドに対してプレスする工程に先立って、モールド表面に形成された凹凸構造内部に、成形材料の成形温度より沸点及び発火点が高い液体を充填し、該凹凸構造内部の空気と置換する工程を設ける。

(もっと読む)

インプリント用レジスト材料、パターン形成方法、及びインプリント装置

【課題】 インプリントのために基板上に載置するレジスト膜の膜厚を薄く且つ精度良く制御することができ、パターン寸法精度の向上に寄与する。

【解決手段】 インプリントプロセスを用いたパターン形成方法であって、基板上10に、不揮発性の第1の樹脂成分、揮発性の第2の樹脂成分、及び第1の樹脂成分の硬化反応を促進する結合反応開始材を含むインプリント用のレジスト20を、空間的に離散した状態で載置し、レジスト20中の第2の樹脂成分を揮発させることにより、レジスト20の体積を減少させ、体積減少処理工程後のレジスト20に対して、テンプレート30のパターン面を押印し、テンプレート30のパターン面が押印された状態でレジスト21を硬化させ、レジスト21が硬化した後に該レジスト21からテンプレート30を剥離する。

(もっと読む)

インプリント装置および物品の製造方法

【課題】 型に形成されているパターンと、基板上に既に形成されているパターンとの重ね合わせ精度の向上に有利なインプリント装置を提供すること。

【解決手段】 本発明のインプリント装置は、基板上のインプリント材を型により成形して前記基板上にパターンを形成するインプリント装置であって、前記型はパターン部を有する面を有し、前記型を保持する型保持手段と、前記基板を保持する基板保持手段と、前記パターン部と前記基板上に既に形成されているショットとの形状の違いに関する情報を取得する第1の取得手段とを有し、前記パターン部と前記インプリント材が接触している状態における前記型と前記基板との間隔を前記第1の取得手段により取得した前記形状の違いに関する情報に基づいて調整するために、前記型保持部と基板保持部の少なくとも一方を制御する制御手段を有することを特徴とする。

(もっと読む)

インプリント装置及び物品の製造方法

【課題】オーバーレイ誤差の小ささの点で有利なインプリント装置を提供する。

【解決手段】基板上のインプリント材を型により成形して前記基板上にパターンを形成するインプリント処理を行うインプリント装置であって、前記基板上に形成されたターゲットレイヤを位置合わせの基準として、前記基板上に所定レイヤを形成するための前記インプリント処理を制御する制御部を有し、前記制御部は、前記所定レイヤのために用意された複数の型から、前記ターゲットレイヤと前記所定レイヤとの間のオーバーレイ誤差が許容範囲内となる型の選択を行う、ことを特徴とするインプリント装置を提供する。

(もっと読む)

微細構造転写装置

【課題】本発明の課題は、スタンパのゆがみを補正するスタンパの変形機構を有しながらもスタンパの面方向における小型化を達成することができる微細構造転写装置を提供することにある。

【解決手段】微細構造を有するスタンパ2を用いて、被転写体1上の光硬化性樹脂組成物に微細構造を転写する微細構造転写装置15において、前記スタンパ2は、前記微細構造が形成される微細構造形成層4と、この微細構造形成層4における前記微細構造の形成面の反対側で、この微細構造形成層4に沿うように設けられる光照射層5と、この光照射層5における前記微細構造形成層4側の面と反対の面に配置されると共に、前記スタンパ2を前記被転写体1側に凸となるように湾曲させる圧電素子6と、を備えることを特徴とする。

(もっと読む)

インプリント用テンプレート及びインプリント方法

【課題】凹凸パターン内への光硬化性有機材料の充填速度が低下することを防止し、インプリント処理に要する時間の増加を抑制する。

【解決手段】本実施形態によれば、インプリント用テンプレート10は、1面に凹凸パターンを有するインプリント用テンプレートであって、光透過性を有する基材12と、基材12上に設けられ、複数の粒子14を含んだ第1層16と、第1層16上に設けられ、前記凹凸パターンが形成されており、光透過性及びガス透過性を有する第2層18と、を備える。粒子14は、所定波長の光を吸収して熱を放出する。

(もっと読む)

パターン転写装置および半導体装置の製造方法

【課題】インプリントに用いられるテンプレートの長寿命化を図る。

【解決手段】被転写基板としてのウェハ上のチップ領域と対応するN(Nは2以上の整数)個の転写領域に区画されたテンプレートTMからウェハWへのパターン転写を複数回行う際、前記N個の転写領域のうちの一部と対応するウェハWの周辺領域へ転写を行う場合に使用する1以上(N−1)個以下の転写領域を前記N個の転写領域の各転写回数が均一化されるように選択する転写位置選択部11と、前記1以上(N−1)個以下の転写領域を選択した際に非選択とされた転写領域が前記ウェハW上の転写済領域と衝突しないように複数回のウェハWへのパターン転写の転写順序を設定する転写順序設定部12とを備える。

(もっと読む)

ポリシングパッド及びその製造方法

【課題】ポリシングパッドの表面凹凸の加工に寄与している周波数成分や振幅を反映した構造を選択的に形成させることで、研磨性能の向上を図る。

【解決手段】ポリシングパッドは、基材層と、該基材層の表面に設けられ、かつ、該基材層の表面側から先端側に傾斜面を有する複数の突起を、ピーク材によって一体に形成する。この複数の突起は、基材層の表面において縦及び横方向にそれぞれ所定間隔を開けて配置する。

(もっと読む)

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

樹脂モールド用硬化性樹脂組成物、樹脂モールド及びそれを用いて作製されたレプリカモールド

【課題】 ナノオーダーの微細パターンの転写が可能で、かつ剥離性に優れた樹脂モールド用硬化性樹脂組成物、及び樹脂モールドを提供すること。

【解決手段】 ポリシロキサンセグメント(a1)と、ビニル系重合体セグメント(a2)とを有する複合樹脂(A)を含有する樹脂モールド用硬化性樹脂組成物を提供することで、ナノオーダーの微細パターンの転写が可能で、かつ剥離性に優れた樹脂モールドを提供することができる。また、該樹脂モールドから作成されるレプリカモールド、及びレプリカモールドの製造方法を提供する

(もっと読む)

転写方法および転写装置

【課題】原板が有する凹凸パターンを容易にかつ高い位置精度で基板上の転写液層にインプリントすることのできる技術を提供する。

【解決手段】原板Mの凹凸パターンP面が基板S上に塗布された転写液層UVRに接触した状態で、原板Mおよび基板Sのそれぞれに形成されたアライメントマークALを、1つの認識手段により、両アライメントマークALが重なる方向から同時に撮像して得られた1つの画像から両アライメントマークALの位置を別々に認識処理することで原板Mと基板Sとのアライメントを行う。そのため、撮像された原板Mおよび基板Sのアライメントマーク画像に相対的な位置誤差が生じるおそれがなく、振動や異なる走査タイミングに起因する位置誤差が生じることを防止できる。

(もっと読む)

ナノインプリントリソグラフィ用モールド

【課題】 本発明は、転写領域における凹凸パターンと樹脂との間の離型力を小さくし、離型工程におけるパターン欠陥の発生を抑制することができるナノインプリントリソグラフィ用モールドを提供することを目的とするものである。

【解決手段】 略矩形状の上面に転写領域を有するメサ構造体を備えたナノインプリントリソグラフィ用モールドにおいて、前記メサ構造体の上面の四隅の少なくとも一の角部に、先端角度が鋭角である第1の突起形状と、前記第1の突起形状の両脇の第2および第3の突起形状とを有する離型開始構造を形成することにより、上記課題を解決する。

(もっと読む)

インプリントモールド、及びプリント配線板の製造方法

【課題】貫通孔を高精度に形成することが可能なインプリントモールドを提供する。

【解決手段】インプリントモールド10は、例えば、シリコン(Si)から構成される熱インプリント用の金型である。支持部11と、支持部11から突出し、バイアホールに対応する突起部12と、突起部12の先端面141に形成された親油性膜16と、この先端面141を除く全ての表面に離型膜17を備えている。この親油性膜16は、例えば、ヘキサメチルジシラザン(HMDS,C6H19NSi2)、又はオクタデシルトリクロロシラン(OTS,SiCl3C18H37)等から構成されている。一方、離型膜17としては、例えば、フッ素系単分子膜等を例示することができる。

(もっと読む)

インプリント用硬化性組成物、パターン形成方法およびパターン

【課題】 パターン形成性および耐熱性に優れたインプリント用硬化性組成物を提供する。

【解決手段】マレイミド構造を有する重合性化合物(Ax)をインプリント用硬化性組成物に配合する。

(もっと読む)

型、インプリント装置、インプリント方法及び物品製造方法

【課題】 パターンを精度よく形成できるインプリント方法に有用な技術を提供する。

【解決手段】 インプリントにおいて使用される型は、パターン面を有するパターン部と、型保持体に結合されるベースと、前記パターン部と前記ベースとを結合する結合部とを備える。前記結合部は、前記パターン面に直交する方向における前記型の剛性が前記パターン面に平行な方向における前記型の剛性より大きくなるように構成されている。

(もっと読む)

81 - 100 / 1,708

[ Back to top ]