Fターム[4F209PA18]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形の区分 (2,868) | 多段階工程によるもの (33)

Fターム[4F209PA18]に分類される特許

1 - 20 / 33

化粧シートの製造方法、化粧シート及びこれを用いた化粧板

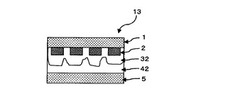

【課題】その表面の凹凸形状により高級感のある意匠性と、加工適性及び使用適性とを有する化粧シートを安価にかつ容易に製造できる製造方法、化粧シート及びこれを用いた化粧板を提供する。

【解決手段】硬化させた凹凸賦型層を有する賦型シートと、未硬化の樹脂組成物層を有する積層体Iとを、該凹凸賦型層と樹脂組成物層とが対面するようにラミネートさせた後、電離放射線を照射して未硬化の樹脂組成物層を硬化させて凹凸層を形成することを特徴とする化粧シートの製造方法、ならびに基材シートB、凹凸層、凹凸賦型層、凹凸付与層、及び基材シートAを順に有し、凹凸付与層、凹凸賦型層及び凹凸層が所定の関係を有する化粧シートである。

(もっと読む)

微細パターンの製造方法

【課題】無機基材表面に残膜の薄い微細マスクパターンを付与した後、アスペクト比の高い微細パターンを無機基材表面に精度よく製造する方法を提供することを目的とする。

【解決手段】無機基材の一主面側に形成された微細パターンの製造方法であって、光透過性の基材と、前記基材上に設けられ表面に微細凹凸構造を有する光硬化性樹脂層とを備えたリール状樹脂モールドの光樹脂硬化性樹脂層上にマスク材料層を積層して得た積層体Aと、前記無機基材上に樹脂層を形成して得られた積層体Bとを、マスク材料層側と樹脂層側とを貼り合わせた後、硬化し、その後リール状樹脂モールドを剥離して得られた凹凸構造がマスク材料層に転写されたマスク材料層-樹脂層−無機基材からなる積層体を、引き続き、エッチングして得られることを特徴とする無機基材の一主面側に形成された微細パターンの製造方法。

(もっと読む)

幾何微細凹凸構造の作製方法及びセンサー

【課題】様々なパターンの幾何微細凹凸構造を簡便に作製する方法及びセンサーを提供すること。

【解決手段】基板面に対して略垂直方向に応力を加えることにより基板を延伸する延伸工程と、前記基板の延伸状態を維持したまま前記基板上に表層を形成する表層形成工程と、前記基板の延伸状態を解除することにより該基板の表面に幾何微細凹凸構造を形成する幾何微細凹凸構造形成工程と、を有する方法により、幾何微細凹凸構造を作製する。基板面に対する略垂直方向の応力の大きさによって、あるいは、基板材料、表層材料、表層形成条件等の組み合わせによって、様々なパターンの幾何微細凹凸構造を作製することができるようになる。作製した幾何微細凹凸構造を用いることにより、優れたセンサーを作製できる。

(もっと読む)

フィルムの製造方法

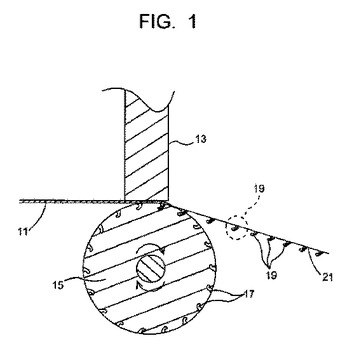

【課題】樹脂の切り替え時における金型表面への樹脂の付着を抑制でき、樹脂の切り替え後も樹脂の残存痕の転写を防止しつつ、樹脂の切り替え前と同様に、金型の表面構造をフィルム状支持体の表面に転写でき、かつ無駄を軽減したフィルムの製造方法の提供。

【解決手段】金型11に連続搬送されるフィルム状支持体21上に、2つ以上の樹脂供給手段12,13から活性エネルギー線硬化性樹脂組成物を順次切り替えて連続供給し、支持体21と金型11とで挟み、活性エネルギー線を照射して硬化させてフィルムを連続製造する方法であって、少なくとも2番目に供給される樹脂組成物は、活性エネルギー線が照射されないように支持体上に供給され、樹脂の切り替え時には、フィルム状支持体への供給中の樹脂組成物と、次の樹脂組成物の供給量の総量が一定またはそれ以上になるように樹脂組成物を切り替える、フィルムの製造方法。

(もっと読む)

ナノインプリント方法

【課題】離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することを可能とする。

【解決手段】離型層を備えたモールドを用いたナノインプリント方法において、凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行う。

(もっと読む)

脂環式構造含有重合体を含有するクレーズを有するフィルム

【課題】

本発明は、クレーズの幅が狭く、クレーズとクレーズの間隔が狭い、クレーズを有する高分子フィルムを安定して精度よく形成することである。

【解決手段】本発明は、透明性の高分子フィルムに規則的なクレーズ領域を設けたことを特徴とするクレーズを有するフィルムにおいて、該高分子フィルムが脂環式構造含有共重合体を含むことを特徴とするクレーズを有するフィルムである。

(もっと読む)

導光板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】本発明は、第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板であって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることにより複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に、第2の凹部群を形成する(領域B1)。

(もっと読む)

発光式看板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板を用いた発光式看板にあって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることで複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に第2の凹部群を形成する(領域B1)。

(もっと読む)

パターン形成方法及び装置

【課題】反転パターンの寸法精度を向上させる。

【解決手段】本実施形態によれば、パターン形成方法は、基板上に第1パターンを形成する工程と、前記第1パターンの上部に紫外線を照射し、反転樹脂材料に対する撥液性を高める工程と、を備える。さらに、このパターン形成方法は、紫外線の照射後に、前記基板上に前記反転樹脂材料を塗布する工程と、前記反転樹脂材料の塗布後に前記第1パターンを除去し、前記反転樹脂材料を含む第2パターンを形成する工程と、前記第2パターンをマスクとして、前記基板を加工する工程と、を備える。

(もっと読む)

ナノバックリング形状を有する表面微細凹凸体の製造方法、表面微細凹凸体、工程シート原版、及び光学素子の製造方法。

【課題】微細な凹凸パターンを有し、凹凸パターンのピッチ及び深さの制御ができ、ピッチの均等性に優れたナノバックリング形状を有する表面微細凹凸体の製造方法を提供する。

【解決手段】ナノバックリング形状を有するシート10は、熱収縮フィルム基材11を加熱収縮して変形率1%以上となるようにする工程と、熱収縮性フィルムからなる樹脂製の基材の少なくとも片面に、平滑な硬質層12を少なくとも一層以上設けて積層シートを形成する工程と、該積層シートは、基材の樹脂Tg℃より低い温度から毎分0.1〜10℃の上昇割合で加熱収縮することにより硬質層を蛇行変形させる工程とを含むことを特徴とするナノバックリング形状を有する表面微細凹凸体の製造方法。

(もっと読む)

ナノインプリント方法およびその方法を用いて形成されたパターン形成体、並びにナノインプリント装置

【課題】本発明は、より簡便にモールドと転写樹脂層を離型できるナノインプリント方法およびナノインプリント装置を提供することを目的とする。また、上記のナノインプリント方法を用いることにより、パターン精度の良好なパターン形成体を提供することを目的とする。

【解決手段】 本発明に係るナノインプリント方法は、基材上に紫外線硬化樹脂からなる樹脂層を形成し、前記樹脂層に対して、凹凸パターン部を有するモールドを、前記凹凸パターン部が前記樹脂層に接触するように押し当て、紫外線硬化樹脂の硬化を阻害する気体を含む雰囲気下で、前記樹脂層に紫外線を照射して前記樹脂層を硬化させることを特徴とする。

(もっと読む)

凹凸形状形成方法

【課題】基板の上に形成した樹脂層の表面に、凹凸形状のパターンの変更、凸部の高さの変更が容易な凹凸形状を形成する凹凸形成方法の提供。

【解決手段】基材上に活性エネルギー線硬化性樹脂組成物を有する塗布液を塗布し、形成された塗膜の表面に凹凸形状を形成させる凹凸形状形成方法において、前記基材上に、重合開始剤及び前記活性エネルギー線硬化性樹脂組成物を含む凹凸形状形成用塗布液を塗布し、塗膜を形成した後、前記基材の凹凸形状を形成させる所定位置に重合開始剤を含有した液体を局所塗布し、活性エネルギー線を照射することで前記凹凸形状を形成させることを特徴とする凹凸形状形成方法。

(もっと読む)

生物医学的用途およびバイオフォトニック用途のための絹フィブロイン構造体のナノインプリンティングの方法

本発明は、フォトニックナノインプリントされた絹フィブロインベースの材料、ならびに、絹フィブロインベースのフィルムをナノメータースケールのフォトニックパターンによってエンボス加工する工程を含む、当該材料を製造する方法を提供する。さらに、本発明は、局所的に当該絹フィルムのガラス転移温度を低下させることによって、室温での絹フィブロインベースのフィルムのナノインプリントを可能にするプロセスを提供する。そのようなナノインプリントプロセスは、ハイスループット性を高め、生物医学的デバイスまたは他のオプティカルデバイスへの絹ベースのフォトニクスの組み込みに対する可能性を向上させる。

(もっと読む)

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

賦形シートの製造方法及び賦形シート

【課題】粒状物を用いなくても表面に凹凸を形成できる賦形シートの製造方法を提供する。

【解決手段】

基材上に電離放射線硬化樹脂を塗布して電離放射線硬化樹脂層を形成する(S1)。続いて、電離放射線硬化樹脂が形成された面と反対側の基材面に複数の開口部を有するマスクを敷設し、マスク側から電離放射線を照射する(S2)。このとき、電離放射線硬化樹脂層のうち、マスク開口部に対応する部分が硬化する。マスクを除いた後、電離放射線硬化樹脂側から電離放射線を照射する(S3)。このとき、電離放射線硬化樹脂の未硬化部分が硬化し、表面に凹凸が形成される。

(もっと読む)

フックファスナーを製造する方法および装置

型と振動源の間に位置付けされ得る基板を軟化させるために振動エネルギーを使用することができるタッチ締結システムにおいて、フックタイプのファスナーとして使用するための基板上に突起を形成する装置および方法を記載する。型は、複数のキャビティを有することができ、このキャビティの中へ軟化した基板が押し込められて、突起を形成することができる。この基板は、フィルム、シート、ウェブ、複合材料、積層材などを含むことができ、一時的なまたは永続的な締結のための取付けストリップとして有用であり得る。振動源は、超音波ホーンであってもよい。このような突起を形成する方法は、連続的、半連続的または断続的に行うことができる。  (もっと読む)

(もっと読む)

モールド作製方法

【目的】本発明は、モールド作製方法に関し、一定面積のマスクを電子描画で作製し、作製したマスクを電子線露光でモールド上に順次マスク露光した後に現像し、大面積のモールドを短時間に作製してスループットを向上させることを目的とする。

【構成】マスクを、レジストを塗布したモールドの所定位置に近接して位置づけるステップと、近接して位置づけた状態で、電子線をマスクに照射してマスク上の微小パターンを透過した電子線をマスク上のレジストに露光するステップと、露光した後に、マスクを次の位置に位置づけた後、露光することを繰り返すステップと、繰り返した後に、モールド上の露光されたレジストを現像するステップと、現像した後のモールドをエッチングし、マスク上のパターンに対応するパターンをモールド上に形成するステップとを有する。

(もっと読む)

レジストパターン形成方法、モールド構造体の製造方法、及び磁気記録媒体の製造方法

【課題】被加工基材の端部から表面への微小粉末の回り込みが抑制されるレジストパターン形成方法等の提供。

【解決手段】レジストパターン形成方法は、被加工基材10の少なくとも端部11の微小粉末を除去するクリーニング工程と、端部の微小粉末が除去された被加工基材の表面に、インプリントレジスト層を形成するインプリントレジスト層形成工程と、複数の凸部と、該凸部の間に形成される凹部とからなる凹凸部を表面に有する凹凸型の該凹凸部を押し当て、該凹凸部のパターンが反転した、レジストパターンを前記被加工基材の表面に形成するレジストパターン形成工程と、を有する。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】高いコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法40は、原反20に凹凸模様12を形成して離型紙10を製造する方法である。製造方法40は、原反の表面20aを粗化する工程と、エンボス加工により、粗化された原反の表面に凹凸模様を形成する工程と、を備える。粗化する工程において、原反の表面における算術平均粗さ及び二乗平均平方根傾斜が調整される。

(もっと読む)

離型紙の製造方法および離型紙の製造装置

【課題】優れたコントラストを有する模様を転写し得る離型紙を高い生産効率で製造することができる製造方法を提供する。

【解決手段】製造方法は、原反20に凹凸模様12を形成して離型紙10を製造する製造方法である。製造方法は、原反の面20aに樹脂15をスプレーコーティングすることにより、原反の面を粗化する工程と、エンボス加工により、粗化された原反の面に凹凸模様を形成する工程と、を備える。

(もっと読む)

1 - 20 / 33

[ Back to top ]