Fターム[4F209PG12]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 予備成形品及びその製造 (327) | 製造 (132) | 押出し成形方法によるもの (76)

Fターム[4F209PG12]に分類される特許

21 - 40 / 76

マイクロパターン形成されたキャリアを用いて製造された光学シート

【課題】最適な光利用効率、低い製造コスト、薄さおよび明るさを達成しながら、薄い導光板を実現する。

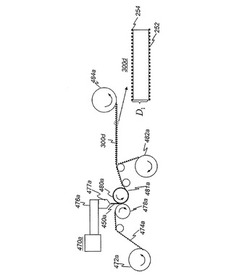

【解決手段】光を放射するためのマイクロパターン形成された出射面、および前記出射面の反対側のマイクロパターン形成された底面を有する光学シート300dであって、パターン形成ローラー480aとパターン形成されたキャリア膜474aとの間のニップに樹脂を押出して、パターン形成ローラー温度T1およびニップ圧力P1で光学シートを形成し、前記光学シートは第1のパターン252形成された面と第2のパターン254形成された面とを有し、前記第1のパターン形成された面はパターン形成ローラーから転写されたマイクロパターンを有し、かつ前記第2のパターン形成された面はパターン形成されたキャリア膜から転写されたマイクロパターンを有し;並びに前記光学シートから前記パターン形成されたキャリア膜を剥ぎ取る;ことを含む工程で製造される。

(もっと読む)

積層された両面導光板を有する光学シート

【課題】両面にマイクロパターンを有する光学シートを低コストで製造する。

【解決手段】両面にマイクロパターンを有する光学シートは、第1の加圧ローラー478aと第1のパターン形成ローラー480aとの間のニップに第1の樹脂450aを押出して、前記第1の層はパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面は第1のパターン形成ローラーから転写されたマイクロパターンを有し;第2の加圧ローラー478bと第2のパターン形成ローラー480bとの間のニップに第2の樹脂450bを押出して、前記第2の層はパターン形成されていない面とパターン形成された面とを有し、前記パターン形成された面は第2のパターン形成ローラーから転写されたマイクロパターンを有し;並びに前記第1の層と前記第2の層とをそれらのパターン形成されていない面で積層して形成する。

(もっと読む)

微細構造体の製造方法

【課題】平滑及び平坦、かつ転写性に優れた微細構造体の製造に好適な方法を提供する。

【解決手段】本発明に係る微細構造体の製造方法は、溶融樹脂供給装置の樹脂供給口をスタンパに沿って移動させることによりそのスタンパに溶融樹脂を塗布し、形成された樹脂溶融体を押圧して冷却・固化することにより微細構造が転写成形された微細構造体を製造する製造方法であって、前記スタンパへの溶融樹脂の塗布が、前記樹脂供給口から供給される溶融樹脂の量がその樹脂供給口と前記スタンパ上面との隙間量に規制される範囲の隙間で行われ、かつ、その規制された供給量を補填しつつ行われることによって実施される。

(もっと読む)

貫通孔を有する微細構造成形体の製造方法及び微細構造成形体素材

【課題】針状、円錐あるいは台形状等種々の形状の貫通孔を明けることができ、形状・寸法精度に優れた高品質の貫通孔を有する微細構造成形体を製造する方法及びその方法により製造される微細構造成形体素材を提供する。

【解決手段】本発明に係る貫通孔を有する微細構造成形体を製造する製造方法は、溶融状態の熱可塑性樹脂に貫通孔を明け、これを冷却し固化させることにより微細な貫通孔を含む微細構造成形体を製造する製造方法であって、微細構造成形体となる樹脂溶融体54、分離層55及び付加樹脂溶融体58の三層構造を形成させた状態で貫通孔を明けることにより実施される。

(もっと読む)

立体模様シートの製造方法、製造装置、及びパターンシート

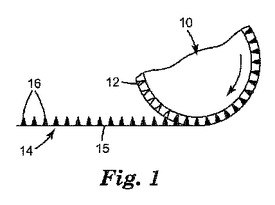

【課題】押出成形法において高い精度でパターンロール14のパターンを転写させることのできるパターンシート製造方法及び製造装置を提供する。

【解決手段】シート状溶融樹脂S1を吐出するTダイ13、パターンを転写するためのパターンロール14と円弧状の窪み21を有する押さえロール15からなる成形機、成形後のパターンシートを搬送する複数のガイドロール、そしてパターンシートを巻き取る巻取り機からなる。エアーギャップGが短いことで高い流動性を有する押出シートS1に高線圧、および長線圧長を与えることで完全にパターンロール14のパターンを転写させる。

(もっと読む)

光学シートの製造方法

【課題】冷却速度を制御することにより、熱可塑性樹脂シートを製造する際のシートのたわみを少なくし、転写性の低下も同時に防ぐことができる。またプリズムシート裏面に硬度が必要な場合保護フィルム、ハードコート層を設ける工程を省くことができる。

【解決手段】加圧ロール16、パターンロール15と温調ロール群17を備えた押出成形装置を用い、Tダイ13からシート状に溶融樹脂を吐出し、吐出した樹脂シート14をパターン形状を成形するためのパターンロール15と加圧ロール16により加圧し、パターンを成膜する。次にシートを搬送および冷却速度を調整する温調ロール群17により搬送し冷却速度を調整する。ここで温調ロール群17とは下流程低温に設定されており、各部でシートの冷却速度を調整できるように温度を調整可能な温度調整機構を有した複数の搬送ロールで構成されている。

(もっと読む)

太陽電池樹脂封止シートの製造方法

【課題】収縮の起こり難いシートを得ることができ、且つ、生産性に優れた太陽電池樹脂封止シートの製造方法を提供すること。

【解決手段】樹脂を軟化させて密着させる太陽電池樹脂封止シートの製造方法であって、

樹脂をシート状に製膜した後一旦冷却固化させる工程と、

前記冷却固化した樹脂シートを加熱して軟質化した後、エンボス加工を施す工程と、

を含む太陽電池樹脂封止シートの製造方法。

(もっと読む)

太陽電池封止シートの製造方法

【課題】生産性に優れるだけでなく、シートへのエンボス形状の転写性に優れた、太陽電池封止シートの製造方法を提供すること。

【解決手段】表面の少なくとも一部にエンボス加工が施された太陽電池封止シートの製造方法であって、樹脂又は樹脂組成物をTダイ(104)で溶融押出して溶融シートとし、前記溶融シートを、表面が平滑であるキャスティングロール(106)を用いて冷却することで、15m/分以上の製膜速度で平滑シートを得る製膜工程と、前記平滑シートを加熱することで軟質化させ、前記軟質化された平滑シートをエンボスロール(116)に接触させることよって、前記平滑シートの表面の少なくとも一部にエンボス加工を施すエンボス工程と、前記エンボス加工が施された平滑シートを冷却する冷却工程と、を含む太陽電池封止シートの製造方法。

(もっと読む)

微細構造を有する積層体及びその製造方法

【課題】強度、耐熱性又は光学特性に優れた微細構造を有する積層体、または、微細構造体内の機械的歪や残留応力の少ない、あるいはガスバリヤ性能や水蒸気バリヤ性能に優れた微細構造を有する積層体及びその製造方法を提供する。

【解決手段】微細構造を有する下金型10と平面部又は微細構造を有する上金型20を用い、所定温度に保持された下金型10の上面に、溶融樹脂45を所定厚さにつぎつぎに塗り重ねた後、その塗り重ねた多層の溶融樹脂45の上面から上金型20を押しつけることにより、各層の境界部が接着剤層を含まずに融着され表面又は表と裏の両面に微細構造16が転写成形された積層体40を製造することができる。

(もっと読む)

視野角制御シート及びその製造方法

【課題】複雑な工程や煩雑な作業を要することなく得ることができ、正面方向における光透過率が高く、正面方向から傾斜した方向における遮光性が高く、安価な視野角制御シートを得る。

【解決手段】光入射面2aと、光入射面2aと対向する光出射面2bとを有し、透光性の単一の樹脂層からなるシート本体2と、シート本体2内に設けられており、光入射面2aと交差する方向に延びる複数の遮光部材3とを備え、複数の遮光部材3が光入射面2aの面方向において複数配置されている、視野角制御シート1。

(もっと読む)

ポリラクチドフィルムの製造方法

工程(a)から(c)を含むポリラクチドフィルムの形成方法。工程(a)では、剥離剤コーティングを備える処理されたツール表面が提供される。この処理されたツール表面は、ポリラクチドのガラス転移温度付近又はそれ以上の所定の温度で維持される。工程(b)では、処理されたツール表面を溶融ポリラクチド組成物と接触させて、ポリラクチドフィルムをもたらす。このフィルムは少なくとも部分的に結晶質であり、所定の温度の処理されたツール表面に溶融ポリラクチド組成物を曝すことにより、ポリラクチドフィルムの結晶化度が高まる。工程(c)では、ポリラクチドフィルムを処理されたツール表面から取り外す。更に、上記方法で製造されるフィルムが提供され、このフィルムは物品又は物品の一部に形成されてよい。ある場合では、この物品はおむつなどの使い捨て衣類である。他の場合では、物品は上記フィルムで製造されるテープであってよく、ここでフィルムは、第1及び第2の主表面、並びに、主表面の少なくとも一方に接着剤層を含む。  (もっと読む)

(もっと読む)

樹脂シートの製造装置及び製造方法

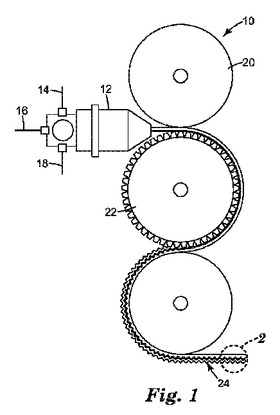

【課題】様々な熱可塑性樹脂を用いて表面に微細な凹凸を確実に形成することを可能とする樹脂シートの製造装置を得る。

【解決手段】金属からなるロール本体4aを有する温度調節ロール4と、温度調節ロール4を駆動する駆動装置6と、外表面に樹脂シート表面に形成される凹凸に対応した形状の凹凸が形成されている無端金属帯状体4cと、温度調節ロール4の外周面及び無端金属帯状体4cの内周面の少なくとも一方に設けられており、無端金属帯状体4cよりも透磁率の低い素材4bと、透磁率の低い素材4bを介して無端金属帯状体4cを温度調節ロール4に接触させつつ温度調節ロール4が回転しているうちに、樹脂シート3を無端金属帯状体4cの外周面に接触させて熱可塑性樹脂シート3の一方面に凹凸を付与する装置と、無端金属帯状体4cを加熱するための電磁誘導加熱装置7とを備える、樹脂シートの製造装置1。

(もっと読む)

表面形状転写樹脂シートの製造方法

【課題】転写型の表面形状を精度よく、速やかに転写して、効率よく表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程とを含み、上記第一押圧ロールまたは第二押圧ロールのいずれかの表面に金属製の転写型を備え、この転写型は、複数の凹部または凸部を有し、該凹部または該凸部のピッチ間隔が30μm〜500μmであり、該凹部の溝深さまたは該凸部頂部高さは3μm〜500μmであり、上記第一押圧工程において、連続樹脂シートの表面に第一押圧ロールまたは第二押圧ロール表面に備えた転写型が転写され、上記樹脂は、結晶性高分子樹脂であることを特徴とする。

(もっと読む)

表皮材用エンボス加飾シート、該エンボス加飾シートと接着剤層との積層体、および該エンボス加飾シートを用いたエンボス加飾一体成形品

【課題】射出成形時のエンボス潰れとシートの白化の両者を同時に解決することが出来るエンボス加飾シート、及び、エンボス加飾シートにコア材が充分に密着するための、エンボス加飾シートと接着剤層が積層された積層体を提供する。

【解決手段】射出成形による成形法において表皮材として使用するエンボス加飾シートであって、折り曲げ試験において白化せず、60°反射率を用いて測定された射出成形後のエンボス残留率が70%以上、及び、エンボス加飾面のゲートダメージ面積率が20%以下であることを特徴とするエンボス加飾シート。

(もっと読む)

チューブ容器の加飾方法

【課題】加熱手段を用いることなく、チューブ容器の側面に立体的な加飾を施すこと。

【解決手段】円筒形状のチューブ胴部の一端部を前記チューブ胴部内部を貫通する固定軸の端部に固定する固定工程と、前記チューブ胴部に内嵌する中空円筒形状のチューブ内嵌治具で前記チューブ胴部の姿勢を保ちつつ、前記チューブ内嵌治具に形成されるピンを前記チューブ胴部の内面に対して付勢することで前記チューブ胴部に模様を形成する加飾工程と、を有し、前記加飾工程では、前記固定軸側面に形成されるガイド溝に前記チューブ内嵌治具の内側面に形成されるガイド突起をガイドさせつつ、前記チューブ内嵌治具又は前記固定軸を作動させ前記チューブ内嵌治具と前記固定軸とを前記固定軸の軸方向に相対的に移動させることで加飾を行うことを特徴とする。

(もっと読む)

低伸縮性樹脂フィルム及びその製造方法並びに製造装置

【課題】太陽電池製造の際の他素材との貼着時などの再加熱によっても実質的に収縮がない低伸縮性樹脂フィルムを得る。

【解決手段】両面エンボス加工の低伸縮性樹脂フィルム100において、一方の面15aを、エンボスの形成された搬送ベルト11上にフィルム状となって押し出された樹脂素材15を搬送ベルト11と共に加熱され、他方の面15bを、エンボスの形成された冷却ローラ21にて加圧して両面エンボス加工した。この低伸縮性樹脂フィルム100は、エンボス加工を施した搬送ベルト11を繰り出し、樹脂素材15を搬送ベルト11上に押し出し、フィルム状樹脂素材15を搬送ベルト11ごと加熱させ、冷却ローラ21にて他方の面15bから加圧しながら一方の面15aとともにエンボス加工を施し、冷却完了後に搬送ベルト11から離間し、両面エンボス加工済みの低伸縮性樹脂フィルム100のみを別途巻き取ることで得られる。

(もっと読む)

形状適合性内部層を有する光学フィルム及びそのフィルムの製造方法

複製フィルムを製造する共押出方法。方法は、少なくとも3つの材料を供給する工程と、ニップロールと構造化ロールとの間にそれらの材料を共押出する工程と、を含む。材料は、裏面層材料、コア層材料、及び複製層材料を含む。構造化ロールは複製層上に複製される表面構造を有し、コア層は複製層に適合する形状適合性内層である。  (もっと読む)

(もっと読む)

NDフィルターおよびその製造方法

【課題】単一のNDフィルターにおいて再現性よく、かつ簡便に段階的、または連続的に光学濃度を変更するNDフィルターおよびその製造方法を提供する。

【解決手段】本発明のNDフィルターは、厚さ1mmにおける波長380〜780nmにおける光線透過率が85%以上の熱可塑性樹脂(A)と、一次粒子径10〜80nmの可視光領域に吸収をもつ金属酸化物および/または金属窒化物(B)と、赤外線吸収剤(C)とを含有する組成物(X)から形成されるNDフィルターであって、波長400〜700nmにおける光線透過率の平均値T(ave)(400-700)に対して、光線透過率の最小

値T(min)(400-700)と最大値T(max)(400-700)が下記式(1)および式(2)を満たすことを特徴とする。 0.92×T(ave)(400-700)≦T(min)(400-700)・・・(1)1.08×T(ave)(400-700)≧T(max)(400-700)・・・(2)

(もっと読む)

消しゴムのエンボス加工方法、エンボス加工装置、押出成形装置および消しゴム

【課題】消しゴムのゴム表面に、ユーザの趣味的感情を刺激する視覚的作用効果を有効に発揮し得るエンボス模様を安価に型押し成形することができるエンボス加工技術を提供する。

【解決手段】押出成形装置のヘッド部において、ダイ部材21の成形孔15の出口側直近位置に、成形孔15を押出される消しゴムWの表面にエンボス模様E1を押型成形する成形ローラ17と、この成形ローラ17による消しゴムWの押圧成形作用をバックアップするバックアップローラ18(17)とを、自由回転可能に対向配置させて、ダイ部材21の成形孔15を押出される消しゴムWの押出し力により、成形ローラ17とバックアップローラ18(17)を回転させて消しゴムWを走行案内させながら、成形ローラ17により、消しゴムWの表面に所定形状のエンボス模様E1を型押成形する。

(もっと読む)

ミクロ流体製品およびその製造方法

【課題】例えばロール製品形態で商業規模の量で効果的に製造でき、分析機能をはじめとする種々の機能を果たすように選択的に調整できる、ポリマーベースのミクロ流体製品に対する必要性がある。

【解決手段】(a)成形可能材料(10)と成形面を有する開放成形型(16)とを互いに線接触させて、ミクロ流体処理構造パターンを成形可能材料(10)上に捺印することにより、成形品を形成することと、(b)成形品を成形面から分離することとを含む成形品を作製する方法。この発明は、ミクロ流体処理構造を有する種々のポリマー製品も特徴とする。

(もっと読む)

21 - 40 / 76

[ Back to top ]