Fターム[4F211TA08]の内容

プラスチック等のライニング、接合 (31,000) | 接合の区分 (2,634) | 成形による接合 (91)

Fターム[4F211TA08]の下位に属するFターム

加硫接着 (28)

Fターム[4F211TA08]に分類される特許

21 - 40 / 63

電子装置の表面材料の外観的同時除去

本発明は、複数の要素を接続することにより構築された構成部品上の外観的仕上げを行うことを目的とする。この接続された要素に、機械加工又は研磨加工などの単一の製造過程を適用して、要素の一部又は全部から材料を除去するとともに、構成部品の個々の要素間の接触面にわたって滑らかかつ連続的な表面を形成することができる。場合によっては、構成部品要素の材料に基づいて材料除去処理の設定を調整することができる。例えば、各要素材料の製造特性又は機械的特性に基づいて設定を調整することができる。 (もっと読む)

貼合成形方法、貼合成形用金型および貼合成形装置

【課題】安価な設備で短時間に熱可塑性樹脂が含浸された中間基材あるいは補強繊維織物強化プラスチックを得る貼合成形方法を提供する。

【解決手段】固定側金型(1)と、移動側金型(11)とにより構成されるキャビティ(K1、K2)に熱可塑性樹脂を射出充填して対になる第1、2のマトリックス樹脂(M1、M2)を成形する成形工程と、第1、2のマトリックス樹脂が所定間隔になるように対向させる位置合わせ工程と、対向したマトリックス樹脂間に補強炭素繊維織物(W)をインサートするインサート工程と、補強炭素繊維織物とマトリックス樹脂との間にハロゲンヒータまたはカーボンヒータ(H、H)を挿入して補強カーボン繊維織物とマトリックス樹脂の両方を加熱する加熱工程と、移動金型を固定金型に対して型締めして第1、2のマトリックス樹脂を補強炭素繊維織物に貼合あるいは含浸させる含浸工程とから構成する。

(もっと読む)

成形工具の部材上で内部カバー組立体を製造する方法

第1の部品(4)と少なくとも1つの第2の部品(6)を備える、複数の部品を持つ車両用の内部カバー組立体(2)を製造する方法であって、

上記内部カバー組立体の上記部品(4、6)を設けること;

上記内部カバー組立体の上記第1の部品(4)を成形工具(24)の部材(26)に取付ける操作;

上記内部カバー組立体の上記少なくとも1つの第2の部品(6)を上記成形工具(24)に挿入すること;および

上記成形工具を作動することにより上記内部カバー組立体の第1および第2の部品(4、6)を接着することにより固定して、複数の部品を持つ上記内部カバー組立体(2)を得る操作、

を含む上記方法。

(もっと読む)

物品を互いに結合する方法、及び該方法により形成された物品

少なくとも2つの物品を互いに結合する方法であって、少なくとも部分的に物品から形成されている鋳型を形成する工程と、鋳型内に硬化性組成物を堆積させる工程であって、硬化性組成物がメタセシス重合により重合して、2つの物品を互いに結合する成形ポリマージョイントを形成する工程と、を含む方法、及び該方法により形成された物品。第1の部分と、第2の部分と、成形ポリマージョイントと、を含む物品であって、成形ポリマージョイントが第1の部分を第2の部分に結合し、成形ポリマージョイントが少なくとも約1.3mmの厚さを有し、成形ポリマージョイントがメタセシスポリマーを含み、第1の部分及び第2の部分の両方が、成形ポリマージョイントとは異なる組成物を有する、物品。 (もっと読む)

繊維強化型プラスチックの接合構造及び接合方法

【課題】 多くの種類の高分子材料を、接着剤を使わずに、少ない工数で、繊維強化型プラスチック基板に強固に接合することが可能な、接合構造と接合方法を提供すること。

【解決手段】 繊維強化型プラスチック基板の合成樹脂と接着させたい部分の、表面の少なくとも一部のマトリックス2aを、物理的または化学的な手段により除去し、強化繊維1a、1bを表面に露出させ、マトリックスを除去した空間3に、可塑化した第二の高分子材料4を、付着、または成形することにより、露出した強化繊維間の空隙や凹凸に、可塑化した第二の高分子材料4が入り込み、そのまま硬化して、投錨効果が生じ、機械的結合による強固な接着を可能とする。

(もっと読む)

中空成形品

【課題】小型化を図る上で有利な中空成形品を提供すること。

【解決手段】中空成形品10は冷却水循環用の管体であり、合成樹脂製で、DSI成形で形成されている。中空成形品10は、高さHよりも十分に大きい寸法の幅Wを有する扁平な断面形状を呈している。中空成形品10は、幅W方向において分割され開口縁に接合部14を有する一対の半中空体12で構成されている。接合部14には、相手の接合部14に合わされる接合面が形成され、また、接合面には溶融樹脂20を射出させるための凹部14Aが形成されている。中空成形品10は、一対の半中空体12の接合部14の凹部14Aに射出された溶融樹脂20により接合部14相互が一体化されることで成形されている。接合部14は、中空成形品10の幅W方向の1/4の箇所に位置している。

(もっと読む)

台所部材及び台所部材の製造方法

【課題】樹脂組成物で一体成形され、安価に大量生産可能であり且つ多種多様に製造可能である台所部材、及び前記台所部材の製造方法を提供することである。

【解決手段】水槽状部領域30とカウンター部領域20とコンロ設置領域10の内の少なくとも2つの領域が一体化された台所部材1の各領域の裏面側又は内面側を構成する補強部材を製造する補強部材製造工程と、補強部材を成形型に設置する補強部材設置工程と、成形型に樹脂を充填する樹脂充填工程とを有し、成形型は、補強部材を取付け可能であって、取り付けられた補強部材の表面側と成形型の内面との間に樹脂充填空間を形成するものであり、樹脂充填工程で充填される樹脂によって複数の補強部材の表面側が一体的に覆われて補強部材同士が接合される。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】樹脂成形品と発泡樹脂成形品をボスの締結加工により接合一体化する際、発泡樹脂成形品の締結位置を安定化させることで組み付け精度を向上させる。

【解決手段】トリムアッパー(樹脂成形品)20とトリムロア(発泡樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムロア30の取付孔33の周縁に複数の環状リブ34,35を突設し、トリムアッパー20における溶着用ボス21周囲の補強リブ22面に複数の環状リブ34,35を突当てる支持構造を採用することにより、トリムアッパー20とトリムロア30の締結位置を安定化させ、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

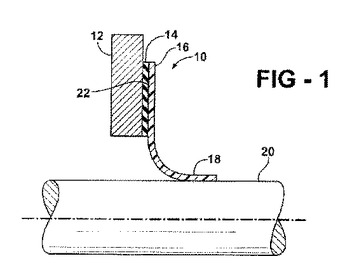

PTFE封止要素およびそれを伴うシャフト封止アセンブリの製造方法

PTFE封止要素およびそれを伴う回転式シャフト封止アセンブリの製造方法を提供する。この方法は、PTFE封止要素、および電極を中に有する真空チャンバを設けるステップを含む。次に、PTFE封止要素を一方の電極上に置くステップ、チャンバにおいて真空圧を引くステップ、チャンバ内に第1の処理ガスを導入するステップを含む。さらに、高周波信号を電極に対して与えるステップ、放電プラズマを生成するステップ、PTFE封止要素の表面を放電プラズマでエッチングおよび化学修飾するステップを含む。次いで、真空チャンバ内を第2の処理ガスで一掃するステップ、真空チャンバを大気圧に回復させるステップを含む。その後、封止要素をすすぐステップ、接着促進剤をエッチングおよび化学修飾された表面に適用するステップを含む。最後に、PTFE封止要素とキャリアとの間においてエラストマー材料を成形することによりPTFE封止要素のエッチングおよび化学修飾された表面をキャリアに取付けるステップを含む。  (もっと読む)

(もっと読む)

バリ取り不要の樹脂製品と圧入部材、およびこれらを用いた圧入部材付き樹脂製品

【課題】圧入部材によって削り取られた樹脂の一部がバリとなって発生しても、そのバリが樹脂製品から外部に飛散しないようにした樹脂製品を提供する。

【解決手段】内壁に軸方向に平行に延びる複数の山10Mが形成された貫通穴10を有する樹脂製品1のその貫通穴10を山10Mが形成された被圧入領域10Aと山が形成されていない非圧入領域10Nとで構成し、かつ2つの領域の境界を直角な壁10Wで繋げている。一方、カラー20は山10Mを押し潰すだけの径を有する圧入部分20Pと山を押し潰すだけの径を有しない案内部分20Gで構成した。これにより、貫通穴10にカラー20を圧入すると、貫通穴20内の直角な壁10Wと圧入部分20Pと案内部分20Gとの作る空間にバリBが溜まるようにした。

(もっと読む)

樹脂製品のカシメ留め用溶着チップ

【技術課題】 冷却効率を高めて生産性を高めることのできる溶着チップを提供する。

【解決手段】 溶着チップ1の外に冷却管10を組み付けて冷却エアー通路14を形成する。冷却エアー供給パイプ9から吹き付けた冷却エアーを溶融面3と溶着チップ1の外側全体に流して排出孔11、11aから排出する。

このような冷却エアーの流れをつくることにより、溶着チップ1はその全体が冷却されるため、冷却効率が高まって、連続運転時には特に生産性が向上する。

(もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

複数金属形状物の接合複合体とその製造方法

【課題】複数の金属形状物に対して、樹脂組成物を射出接合して一体化した複数金属形状物の接合複合体をえる。

【解決手段】複数の金属形状物11、12の接合部に化学エッチングによるミクロンオーダーの粗度があり、且つその表面は電子顕微鏡観察で、高さ又は深さ及び幅が10〜500nmで長さが10nm以上の仕切り状凸部、又は溝状凹部が10〜数百nm周期で全面に存在する超微細凹凸形状を形成し、その端部を金属酸化物又は金属リン酸化物の薄層を有するようにする。この複数の金属形状物の対向面間に枠体15により密封空間19を形成する。この密封空間に樹脂組成物4を射出し複数の金属形状物を接合して接合複合体26とする。

(もっと読む)

多層構造緩衝材の製造方法、ダンプトラックの受け木の製造方法、多層構造緩衝材及びダンプトラックの受け木

【課題】耐久性が高く安価でありかつ衝撃吸収性に優れた多層構造緩衝材の製造方法及び多層構造緩衝材を提供する。

【解決手段】ポリエチレン、ポリプロピレンのいずれかの再生樹脂を主成分とし、その他の再生樹脂を混入した樹脂材料を押出機24,26内で混練して加熱溶融し、この加熱溶融した樹脂を、押出機に装着され、内部に発泡ポリエチレンシート55を挿入した金型40内に加圧注入し、成型することで樹脂材料を発泡ポリエチレンシート55と一体化する。

(もっと読む)

樹脂製プレート

【課題】極めて商品価値の高い画期的な樹脂製プレートを提供する。

【解決手段】外面1bに補強リブ3を突設した樹脂製の内板材1と、この内板材1の外面側に重合される樹脂製の外板材2とからなる中空構造の樹脂製プレートである。外板材と内板材とを重合させた際、側板材4の内面に重合する重合材5を内板材若しくは外板材に突設し、側板材、重合材の少なくとも一方が他方に対して離反方向に変形移動した後に復帰動する弾性作用を伴い、側板材に設けた係止部6が係止する被係止部7を重合材に設ける。

(もっと読む)

電子機器の筐体構造および電子機器

【課題】薄型化および軽量化が可能な電子機器用の筐体構造を提供する。

【解決手段】ディスプレイ筐体13は、GFRP領域101とCFRP領域103で形成されている。GFRPのアンテナ領域101a、101bとインジケータ領域101cは、波形の接合部201a〜201cでCFRP領域と突き合わせ接合されている。アンテナは、GFRPのアンテナ領域の上に配置される。GFRPは非導電性の材料であるため、アンテナの特性を良好に保つことができる。接合部がLCDモジュールの投影の下に入っても突き合わせ接合しているため筐体構造は厚くならない。

(もっと読む)

繊維強化プラスチック複合部材の継手構造

【課題】

継手部に剪断力が作用した場合にも、繊維強化プラスチック部材の接合面を剥離、又は補強層を剥離する力が作用しない様にし、繊維強化プラスチック部材の継手強度を向上させる。

【解決手段】

芯材3を挾み、表裏に繊維強化プラスチック層4,5を設けた複合部材同士を交差する方向に接合する継手構造に於いて、一方の複合部材1に溝11を形成し、該溝に他方の複合部材2の端部を嵌合させ、前記一方の複合部材と前記他方の複合部材間に掛渡り第1の布状繊維材6を設け、該第1の布状繊維材にプラスチックを含浸させて第1の補強層7を形成した。

(もっと読む)

筐体の製造方法および金型

【課題】2種類の部材を強固に一体化しながらも筐体の小型化および薄型化ができる筐体の製造方法を提供する。

【解決手段】第1の融解点を有する第1の材料にて形成される第1の部材5と、第1の融解点より低い第2の融解点を有する第2の材料から形成される第2の部材6とを有する筐体100の製造方法において、第1の部材5の端部5aが折り曲げられ当該端部5aが第2の部材6の内部に埋没する埋没箇所Zと、第1の部材5および第2の部材6が互いに一方の面のみにて接合する接合箇所Yとを連続して形成し、第1の部材5の端部5aの折り曲げ方向は、第1の部材5の接合箇所Yにおける第2の部材6との接合方向とし、第1の部材5の端部5aの折り曲げ開始位置5cは、埋没箇所Zと接合箇所Yとの境界位置Wにて形成するものである。

(もっと読む)

樹脂要素部品の接合構造

【課題】金属板と樹脂基材とを積層してなる複合パネルの端面に、樹脂要素部品を気密的に接合することができる樹脂要素部品の接合構造を提供する。

【解決手段】樹脂基材3の表裏両面を金属板4,4で被覆積層してなる複合パネル1の内壁面10aに、樹脂基材3と融着可能な樹脂材料からなる樹脂要素部品2を射出成形して、樹脂基材3が内壁面10aで樹脂要素部品2と融着してなることを特徴とする樹脂要素部品の接合構造である。樹脂要素部品2は、内壁面10a、及び内壁面10aの周縁10bを被覆しており、金属板4は、樹脂要素部品2で被覆された内壁面10aの周縁10bに位置する部分に、金属板4を貫通する周縁孔40を有し、樹脂要素部品2は、周縁孔40に進入して樹脂基材3と融着していることが好ましい。樹脂基材3は、発泡樹脂からなることが好ましい。

(もっと読む)

熱可塑性エラストマー部材をガラス基材に接着させる方法

本発明は、熱可塑性エラストマー(TPE)材料、特に、スチレン‐エチレン‐ブチレン‐スチレン(SEBS)コポリマーと熱可塑性ポリウレタン(TPU)材料との混合物から形成された部材を、1種類以上のイソシアン酸塩ベースプライマ及びシランベースプライマを使用してガラス基材に接着させる方法に関する。具体的には、前記シランベースプライマを前記ガラス基材の前記周縁部の一部に塗布し、その後、2秒間ないし10分間の時間間隔内に、前記イソシアン酸塩ベースプライマを前記シランベースプライマ上に塗布する。 (もっと読む)

21 - 40 / 63

[ Back to top ]