Fターム[4F213WA52]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 付属する加工、処理技術 (2,889) | 成形前に行われるもの (202)

Fターム[4F213WA52]に分類される特許

61 - 80 / 202

薄手のフィルムを形成するためのデバイスおよびそうしたデバイスを使用するための方法

本発明は、パウダー材料(14)からなるフィルムを形成するためのデバイスに関する。デバイスは蓄積領域と堆積領域と、蓄積領域から堆積領域へ先に移動させられたパウダー材料を堆積しかつ成形するための円形ベースを有するシリンダ(1)を有する。デバイスは、さらに、滑らかなシリンダ表面を有するシリンダであって、その回転軸(A)の周囲で回転するよう動作できかつ蓄積領域と堆積領域との間で堆積領域における主平面(P1)に平行な少なくとも1つの方向(F5)に並進移動可能なシリンダ(1)と、スクレーパ(3)であって、堆積領域の主平面(P1)に直交する方向に動作可能であり、かつ、蓄積領域と堆積領域との間において、シリンダ(1)と同じ方向(F5)に並進移動可能であり、一方の領域(6)から他方の領域(7)へパウダー材料(14)を移動させるのに適合された、スクレーパ(3)と、を備える。  (もっと読む)

(もっと読む)

ハードコート積層体の製造方法

【課題】打ち抜き加工を施すにもかかわらずハードコート層のクラックの発生を防止できる上に表面硬度を高くできるハードコート積層体の製造方法を提供する。

【解決手段】本発明のハードコート積層体1の製造方法は、未硬化塗膜をゲル分率が10質量%を超えかつ70質量%以下になるように予備硬化させて、半硬化状態のハードコート層を形成する予備硬化工程と、半硬化状態のハードコート層の基材11と反対側の面に保護フィルム20を貼合して半硬化積層体を得る半硬化積層体作製工程と、前記半硬化積層体を打ち抜き加工する打ち抜き工程と、打ち抜き加工した半硬化積層体の半硬化状態のハードコート層を、ゲル分率が75質量%を超えかつ100質量%以下になるように完全硬化させてハードコート層13を形成する本硬化工程とを有する。

(もっと読む)

剣山型マイクロニードルの製造方法およびマイクロニードル

【課題】樹脂製のマイクロニードルの製造方法を提供する。

【解決手段】液体吐出装置と微細な内径の多連ノズルを使用して、熔融樹脂を基板に1回以上吐出させ、密着した溶融樹脂を引き伸ばして微小針を形成することにより、所望のサイズの微小針を製造する方法であって、得られたマイクロニードルの微小針は、1段又は複数段の樹脂層を持ち、それが全体として一体となった伸展型の微小針を形成している。本発明は、熔融樹脂を基板に1回以上吐出させ、密着した溶融樹脂を引き伸ばして微小針を製造することを特徴とするマイクロニードルの製造方法とこの製造方法によって得られた特徴的な微小針を持つマイクロニードルに関するものである。

(もっと読む)

耐熱性樹脂ベルトの製造方法

【課題】高温に加熱しても接着力の低下が少なく、また、190℃での接合部の強度が高く、しかも、画像形成装置に応用した場合に、該接合部に起因する画像への影響がない耐熱性無端ベルトを製造する方法を提供する。

【解決手段】

耐熱性樹脂シートの両端にそれぞれ傾斜状薄肉部を形成する傾斜状薄肉部形成工程、前記傾斜状薄肉部の傾斜面に接着剤組成物をスクリーン印刷法により塗布する接着剤塗布工程、傾斜面同士を貼り合わせる貼り合せ工程、及び、接着剤組成物を硬化させる接着剤硬化工程をこの順に有する耐熱性樹脂ベルト製造方法において、前記接着剤組成物として、固形成分中に酸化鉄(III)6.5〜9.9重量%を含有する付加重合型シリコーン系接着剤組成物を用い、付加重合型シリコーン系接着剤組成物の硬化前の23℃での粘度を50Pa・s以上100Pa・s以下とし、接着剤組成物の硬化後の引張試験での切断時伸びを、250%以上とする。

(もっと読む)

定着ベルト用基体及びその製造方法、定着ベルト及びその製造方法、並びに、定着装置

【課題】経時における静電オフセットの発生を防止して耐久性をいっそう向上させた定着ベルト用基体を低コストで提供する提供する。

【解決手段】ポリイミドで構成されたシートαの両端部α11,α21の互いに異なる面に設けられた薄肉部α1,α2同士を接合して形成したポリイミド円筒体βを有する定着ベルト用基体10において、前記ポリイミド円筒体βの外表面に、3〜10μm厚の導電性塗膜εが設けられているものとする。

(もっと読む)

樹脂材料内に金属粒子立体網目構造を構築する方法及びその金属粒子立体網目構造が構築された樹脂成形品

【課題】 成形樹脂を金網状の部材で被覆し、外部から金属粒子を打ち込むことで、熱源からの熱及び樹脂成形エネルギーを熱として効率よく伝達させ、成形樹脂材内温度を迅速に成形温度に均一化させ、優れた成形機能・精度を実現させる。

【解決手段】 樹脂成形材の表層部に金属網状部材を被覆するとともに、金属粒子を略垂直に打ち込むことで、金属粒子が最密充填で配される。また、樹脂成形材を貫通する方向に磁場を印加することにより、磁極面を出発面とし、金属網状部材の針金の交差箇所を出発点としてチェーンや錐体状の集合体が樹脂材内部に形成され、金属粒子による立体網目構造を構築する。

(もっと読む)

三次元構造体の製造方法

【課題】大面積における均一性を高めることが可能な三次元構造体の製造方法を提供する。

【解決手段】上基材11および下基材12のそれぞれに、樹脂の滴下位置に対応して疎水性領域21を設け、疎水性領域21の外側に親水性領域22を設ける。下基材12に、紫外線硬化樹脂よりなる樹脂30を滴下する。疎水性領域21に接した樹脂30は、下基材12上を濡れ拡がる表面力を受ける一方で、親水性領域22と空気40に接した樹脂30は、その表面エネルギーを最小にするために球形状となる。これにより、樹脂30は下基材12の疎水性領域21に調芯され滴下位置が規定される。樹脂30の上に、上基材11を配置し、樹脂30を硬化させる。

(もっと読む)

遮光膜付マイクロレンズアレイの製造方法、製造装置、及び遮光膜付マイクロレンズアレイ

【課題】遮光膜付マイクロレンズアレイの製造時の工程数を削減して生産性や歩留まりを高くし、また、マイクロレンズと遮光膜の開口部を正確に位置合わせをして高い光学性能を得る。

【解決手段】転写面に所望のマイクロレンズ形状を反転させた形状の曲面(以下、「レンズ部」という。)(9)が形成されたモールド(10)を用意し、前記モールドに形成されたレンズ部を光透過性部材(11)に転写させるマイクロレンズアレイの製造方法を前提として、上記光透過性部材(11)にレンズ部(9)を転写させるモールド(10)と同一のモールドを用いて、上記モールド転写面のレンズ部以外の平面部(14)に遮光性材料(13)を付着させ、その後、前記光透過性部材(11)上のマイクロレンズ間を遮光し得るように、該光透過性部材に前記モールド(10)に付着された遮光性材料(13)を印刷転写させることによって、遮光膜を形成することである。

(もっと読む)

光学部品の製造方法

【課題】優れた生産効率で透明性の高い立体的な光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】基板1上に紫外線硬化性樹脂Aを供給し、その紫外線硬化性樹脂Aを成形型2で型押し、型押しされた上記紫外線硬化性樹脂Aを30〜60℃の範囲内に加温した状態にし、その状態で、上記紫外線硬化性樹脂Aに紫外線Lを照射することにより、その紫外線硬化性樹脂Aを露光し、上記紫外線硬化性樹脂Aの硬化体からなる光学部品A1を製造する。

(もっと読む)

プラスチックレンズの製造装置

【課題】プラスチックレンズの製造時において、原料調合中の重合異常発生時に作業者に対して安全に異常処理を行うレンズの製造システム及び製造装置を提供することを目的とする。

【解決手段】レンズ材料を調合する調合タンク1内のレンズ材料の温度を計測する温度計4と、調合時のレンズ材料を撹拌する撹拌器の回転数を計測する回転計3とによって調合状態を監視する。またこれらにより計測されたデータに基づき調合異常の判断を行う制御部14、調合タンク1内の温度調整を行う温度調整部16、調合タンク1内に反応抑制剤を投入する抑制剤投入部12を備える。制御部14による調合異常の判断に基づきプログラマブルロジックコントローラ8により温度調整部16と抑制剤投入部12を制御する。

(もっと読む)

構造化表面が形成された物体の作製方法

本発明は、構造高さがさまざまな位置で異なり、好ましくは光学的に有効な構造化表面を有する物体を作製する方法、特にレンチキュラスクリーンを作製する方法に関する。本発明によれば、その方法は、エネルギーの入力により硬化するプラスチックから成る液体プラスチック層(2)を基板(1)に塗布する工程と、液体プラスチック層(2)の表面を平滑化する工程と、プラスチックにエネルギーを入力する工程とを含み、時間単位当たりに加えられるエネルギー量は、さまざまな位置に対して、これらの位置で形成される構造高さに応じて指定され、エネルギーを入力した結果、さまざまな量の未硬化プラスチックと硬化したプラスチックとが、表面のさまざまな位置で異なる量で存在し、未硬化プラスチックは除去され、残存する硬化したプラスチックは光学的に有効な構造を形成する。  (もっと読む)

(もっと読む)

擬似藺草の製造方法

【課題】畳表を織製するのに適した擬似藺草を容易に製造することのできる擬似藺草の製造方法を提供する。

【解決手段】延伸された樹脂テープを第一の加熱金型10に導入して温度T1でフィラメント状に融着させることにより、擬似藺草100の中芯部を得る融着工程と、第一の加熱金型10から導出された中芯部を第一の加熱金型10とは別の第二の加熱金型20に導入することにより、その外面に樹脂を温度T2で延伸を受けない状態で溶融接着してコーティング部を形成するコーティング工程と、第二の加熱金型20から導出された擬似藺草100のコーティング部を温度T3で冷却する第一次冷却工程と、を経て擬似藺草を製造する。

(もっと読む)

レンズアレイとその製造方法、及びラインヘッド

【課題】ボイドのないレンズアレイを製造できる製造方法とレンズアレイ、及びこのレンズアレイを備えてなるラインヘッドを提供する。

【解決手段】板状の基部431の表面に、複数のマイクロレンズ433を備えたレンズアレイ430aの製造方法である。アレイ形成面361に第1凹部362、第2凹部364が形成されたアレイ製造用型360用い、アレイ製造用型360と基板435との間に光硬化性樹脂JSを配し、減圧下において、アレイ製造用型360で加圧して光硬化性樹脂を第1凹部及び第2凹部内に圧入する。その際、光硬化性樹脂JSをアレイ形成面361と基板435との間からはみ出させることなく、これらの間に挟持する。その後、光硬化性樹脂JSに光を照射して硬化させ、アレイ製造用型360から離型することでレンズアレイ430aを得る。

(もっと読む)

扉部材の製造方法

【課題】熱可塑性樹脂製積層化粧シートを用いて、木質基材の表面および木口面に異なる模様を、簡易につくるための方法を提供することである。また、枠付きの扉部材を簡易につくるための方法を提供することである。

【解決手段】転写箔と透明熱可塑性樹脂フィルムとを、該透明熱可塑性樹脂フィルムの一方の表面において押出ラミネートする工程と、前記透明熱可塑性樹脂フィルムの他方の表面に、スクリーン印刷により、二種以上の異なる模様を印刷し熱可塑性樹脂化粧シートを製造する工程と、略矩形立体形状をなす木質基材の表面部および木口部を前記熱可塑性樹脂化粧シートによって被覆する三次元ラミネート工程と、から少なくとも構成されていることを特徴とする扉部材の製造方法である。

(もっと読む)

光学物品の製造方法

【課題】接着剤の厚みが均一な光学物品の製造方法を提供すること

【解決手段】接着剤18を介して複数の透光性部材の主面を互いに貼りあわせる、光学物品の製造方法であって、スペーサー13を含有していない光学接着剤液181と、前記スペーサー13が分散された光学接着剤液182と、をそれぞれ滴下する滴下工程と、複数の透光性部材の主面同士を互いに押圧して前記光学接着剤液を前記主面の間に押し広げて挟持する挟持工程と、を備え、前記滴下工程では、前記透光性部材14の中心部Aと前記中心部A以外の領域とに滴下されることを特徴とする光学物品の製造方法。

(もっと読む)

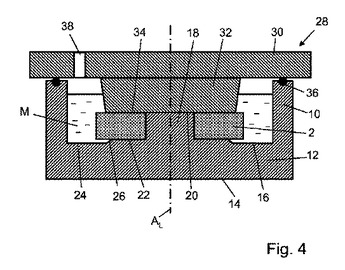

複合歯車ブランクおよび複合歯車ブランクの製造方法

複合歯車ブランクの製造方法は、非回転式金型(10,12,28)に硬質のセンターピース(2)を入れるステップと、金型を不活性化するステップと、センターピースの周囲の金型を満たすまで液体反応混合物(M)を加えるステップと、満たされた金型に静圧をかけるステップと、センターピースを取り囲むプラスチック製外側部を形成するために反応混合物を重合させるステップとを備える。こうして作られた複合歯車ブランクは、室温および120℃までの高温のいずれにおいても垂直および剪断接着強度の値を改善しており、特に、自動車用電動ステアリングシステムのウォーム歯車部を製造するのに適している。  (もっと読む)

(もっと読む)

電子写真用弾性ローラの製造

【課題】薄くて硬い接着剤層を形成することで、接着剤層が削れてしまうのを防ぎ、ローラの外観不良を低減する。

【解決手段】接着剤層103を介して弾性層102が軸芯体101に接着している電子写真用弾性ローラの製造方法において、該軸芯体の外周に接着剤を塗布する工程と、該接着剤を紫外線照射により硬化し、接着剤層を形成する工程と、該接着剤層が形成された該軸芯体の周囲にリング状部材を装着する工程と、環状塗工ヘッドを用いて該接着剤層の外周上に液状ゴムを吐出塗布する工程と、塗布された該液状ゴムを加熱硬化し弾性層を形成する工程とを有し、該接着剤は少なくとも、エポキシ基を有するオルガノアルコキシシラン、光カチオン重合開始剤、およびビニル基を有するシランカップリング剤を含有し、形成された該接着剤層の厚さは10nm乃至100nmであることを特徴とする。

(もっと読む)

積層成形品の製造方法

【課題】ホットメルトを表皮側に設定して、表皮を加熱軟化処理した後、圧着金型で芯材と表皮とをプレス一体化する積層成形品の製造方法において、表皮の加熱工程時における表皮の熱的ダメージを抑え、かつ加熱時間を短縮化する。

【解決手段】表皮22にホットメルト22cをプレコート処理し、表皮22を加熱処理する際、熱電対46等の熱源を埋め込んだ加熱板44を表皮22のホットメルト22c面に接触加熱させることで、短時間で有効にホットメルト22cだけを加熱軟化させ、表皮22の加熱工程での熱的ダメージを最小限に抑え、かつ加熱時間を短縮化する。

(もっと読む)

二重管の補修方法

【課題】コンクリート管等の外管を開削する必要がなく、かつ補修時に鋼管等の内管の破損を生じ難く、しかも補修費用を抑えることができる二重管の補修方法の提供を目的とする。

【解決手段】コンクリート管等の外管11と鋼管等の内管13との間に空間15を有する二重管10の内管13内に挿入したチューブ31に気体を圧入してチューブ31を膨張させることにより内管13の内面にチューブ31を当接させ、膨張したチューブ31で内管13を内側から支持しながら外管11と内管13間の空間15にポリウレタン原料Pを吐出して発泡させ、発泡したポリウレタン樹脂で外管11と内管13間の空間15を充填した後、チューブ31から気体を抜き、チューブ31を内管13から抜き取る。

(もっと読む)

プラスチックレンズの製造方法およびプラスチックレンズ

【課題】複雑な工程や特殊な装置を必要とせず、光学特性に優れたプラスチックレンズを低コストで製造する方法を提供する。

【解決手段】 プラスチックレンズの製造方法は、曲面形状を有するキャビティ部1aを備えた開放型1を準備し、液状の光硬化性または熱硬化性の樹脂をキャビティ部1aに充填する工程と、b)樹脂を硬化させて曲面形状が転写された転写面を有する樹脂成形体5を形成する工程と、c)板状基材11を準備する工程と、d)光硬化性または熱硬化性の樹脂を含有する接着樹脂層15を間に介在させて板状基材11と樹脂成形体5の開放面とを張り合わせた後、接着樹脂層15を硬化させることによって板状基材11と樹脂成形体5とを一体化させてプラスチックレンズを形成する工程と、e)開放型1から、プラスチックレンズを離型する工程と、を備えている。

(もっと読む)

61 - 80 / 202

[ Back to top ]