Fターム[4G014AC01]の内容

Fターム[4G014AC01]に分類される特許

1 - 19 / 19

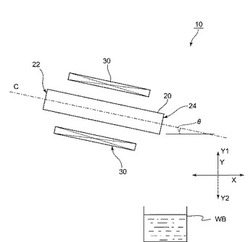

ガラス原料粗溶解物の製造方法および光学ガラスの製造方法

【課題】ガラス原料粗溶解物を用いて製造される光学ガラスの着色を抑制すること

【解決手段】ガラス原料を、原料処理部材20の投入口22から、原料処理部材20内に供給する原料供給工程と、原料処理部材20内に供給されたガラス原料を、投入口22から、流出口24へと移動させつつ加熱・溶解する加熱・溶解工程と、流出口24から流れ落ちるガラス原料の融液を、冷却して、固化する固化工程と、を少なくとも経てガラス原料粗溶解物を製造し、原料処理部材20内の投入口22から流出口24側へガラス原料を移動させる際に、原料処理部材20内においてガラス原料を一時的に滞留させるガラス原料粗溶解物の製造方法、および、これを用いた光学ガラスの製造方法。

(もっと読む)

原料溶解炉

【課題】原料を加熱・溶解する原料処理部材を備えた従来の原料溶解炉と比べて、原料処理管内にて原料をより長時間加熱・溶解することを容易とすること。

【解決手段】原料Mを投入する投入口22および原料Mが溶解した溶解物が流出する流出口24を備え、投入口22が流出口24よりも上方に位置するように配置された原料処理部材20と、原料処理部材20内を、投入口22側から流出口24側へと移動する原料Mを加熱する加熱手段と、を少なくとも備え、原料処理部材20内に、原料処理管20内を溶解しながら移動する原料Mを原料処理部材20内に一時的に滞留させる滞留部Sが設けられたことを特徴とする原料溶解炉。

(もっと読む)

ガラス溶融炉の運転方法及びガラス溶融炉

【課題】流下ノズルの構造を変更することなく、溶融ガラスの流下を確実に停止させることができ、且つ1バッチ処理に要する時間をも短縮し得、作業効率向上を図り得るガラス溶融炉の運転方法及びガラス溶融炉を提供する。

【解決手段】溶融炉本体の底部におけるガラス温度を上昇させる炉底加熱工程と、該炉底加熱工程で上昇させたガラス温度を更に設定温度まで上げて前記底部電極の中心部から被処理液が混入された溶融ガラスを抜き出すガラス流下工程と、該ガラス流下工程で設定温度まで上げたガラス温度を低下させる炉底冷却工程とを1バッチ処理として繰り返すようにし、冷却ジャケットの冷却空気流通路に対して、前記炉底加熱工程の途中から冷却空気を供給して流通させ、前記ガラス流下工程を経て、前記炉底冷却工程の途中で前記冷却空気の供給を停止する。

(もっと読む)

ガラス熔融装置およびガラス熔融方法

【課題】相当量のガラス原料であっても、縦型円筒状のガラス熔融塔中を落下させながら、迅速かつ安定的に熔融可能なガラス熔融装置およびガラス熔融方法を提供する。

【解決手段】ガラス原料を供給するガラス原料供給口18aを有する原料供給装置18と、供給された落下状態のガラス原料28を加熱して、熔融ガラスとする縦型円筒状のガラス熔融塔14と、を順次に備えたガラス熔融装置10およびそれを用いたガラス熔融方法であって、縦型円筒状のガラス熔融塔14に、その接線方向に対して、少なくとも燃料ガスを供給する第1のノズル12a,12cおよび酸素含有ガスを供給する第2のノズル12b,12dを備えた管状火炎生成装置12が設けてある。

(もっと読む)

ガラス溶解炉およびガラス溶解炉における排ガスの処理方法

【課題】排ガスに含まれるNOX量を低減することができるガラス溶解炉を提供する。

【解決手段】原料投入側排出口3と清澄室側排出口4を備えたガラス溶解炉1であって、該溶解炉1には、酸素比が1以下の低酸素比でガラス原料を燃焼させる原料投入側酸素燃焼バーナ5と、酸素比が1以上の高酸素比でガラス原料を燃焼させる清澄室側酸素燃焼バーナ6が設けられ、前記原料投入側排出口3には、原料投入側排ガスポート7が、前記清澄室側排出口4には、清澄室側排ガスポート8が連通しており、前記原料投入側排ガスポート7と前記清澄室側排ガスポート8は、ともに煙道9に連通しており、前記煙道9には、混合位置より下流に、リバーニングガスを供給する設備が設けられ、更に下流に、空気を供給する設備が設けられていることを特徴とするガラス溶解炉1を採用する。

(もっと読む)

ガラスフィルムの製造方法

【課題】 本発明は、ガラスフィルムを成形する際、成形装置に流れる溶融ガラスの流量の変動を抑え、これによって厚みの変化や偏肉の発生を抑えることを技術的課題とする。

【解決手段】 溶融窯2でガラスを溶融する溶融工程と、溶融窯2の溶融ガラスを複数の分岐流路4に供給する分配工程と、複数の分岐流路4から流出した溶融ガラスを、各分岐流路4にそれぞれ通じる複数の成形装置51〜53に供給し、ダウンドロー法で板状に成形する成形工程とを有し、前記複数の成形装置51〜53の1つ又は複数によって、厚み1〜200μmのガラスフィルムを成形することを特徴とする。

(もっと読む)

溶融ガラス供給装置及びガラス成形品の製造方法

【課題】高粘性ガラスを対象とした従来の溶融ガラス供給装置に関して、高粘性特性を示すが故の固有の問題である溶融窯の放熱量の過多に起因する加熱コストの不当な高騰や、侵食異物等の量の過多に起因する成形品の品位低下ひいては製品歩留まり低下の問題を好適に回避する溶融ガラス供給装置を提供する。

【解決手段】1000ポイズの粘度に相当する温度が1350℃以上となる高粘性特性を有する溶融ガラスを、溶融窯2と、この溶融窯2の流出口2aに通じる分配部3と、この分配部3から分岐した複数の分岐流路4とを通じて成形装置5に供給するように構成する。分配部3は、溶融窯2よりも底浅とされると共に、分配部3の内壁面における少なくとも溶融ガラスとの接触面が、白金、モリブデン、パラジウム、ロジウム又はこれらの合金で形成される。

(もっと読む)

珪質溶融物の製造装置及び製造方法

【課題】 淡黄色のミネラルウール繊維の生産を可能とする珪質溶融物をキューポラ炉を使用して製造する方法と装置を提供すること。

【解決手段】 本発明は、a)装入物が2種類以上の異なるタイプのブリケット(8, 9, 10)を含み、化学成分が予め想定された鉄の比率に合わせて調整されていること、b)ブリケット中のAl2O3成分が溶融プロセスのための支持構造として働くこと、c)複数の高温ガスバーナ(6)が加熱に使用され、その際に各バーナの炎が相互に補強し合うようにバーナが配置されていること、及びd)捕集パン(2)が炉シャフト部(11)の外被(15)から炉床(1)へ向かって下向きに円錐状に広がっていることを特徴とする。

(もっと読む)

ガラス溶融炉

本発明は、流路形状の溶融タンクを含むガラス溶融炉に関する。本発明によれば、バッチ材料が上流端で導入され、溶融されたガラスが下流端で回収され、前記炉がバーナーによって加熱される。燃焼エネルギーの少なくとも65%が酸素燃料燃焼によって生成され、バーナーが炉の長さに沿って壁上に分布される。燃焼排ガスの大部分が原材料入口の近くの上流端の近くに放出され、燃焼排ガスの残りが下流部分の近くで放出され、かくして周囲の雰囲気に対して動的封止を維持する。 (もっと読む)

粉体燃料を供給しガラス溶融炉で燃焼させる方法及びシステム並びにそれに使用するバーナ

【課題】粉体燃料を供給し、溶融ガラス及び複数のバーナを含むガラス溶融炉内で燃焼させる方法及びシステムを提供する。

【解決手段】バーナは、並んで配置された一対の密閉再生チャンバ36,38に関連し、炉のガラス溶融領域に関連する一連のポートに配列される。システムはガラス原料を溶融するバーナ毎に粉体燃料を供給する手段を含む。炉内の燃料の燃焼過程により生じる煙道ガスの排出は煙道ガスを清浄に維持するべく制御され、SOx、NOx及び微粒子等の燃料由来不純物の排出が低減される。再生チャンバ36,38は、マグネシウム、ジルコン−シリカ−アルミナ又はマグネシア及びケイ酸ジルコニウム等の選択耐火物から作られ、ガラス溶融チャンバ10内の燃料の燃焼過程から生じる侵食及び腐食作用を弱める。石油コークスを供給するバーナは、粉体燃料を燃焼させるべく一次空気及び粉体燃料−空気混合物を同時に混合する手段を含む。

(もっと読む)

電気溶融炉

【課題】電圧・電流・電力の各実効値を正確に把握し得、運転の制御性向上を図り得ると共に、電気回路におけるスイッチング素子の配置箇所の自由度を増し、コストダウンはもとより、プラント毎に異なる個別の要求にも柔軟に対応し得る電気溶融炉を提供する。

【解決手段】主電極用点弧状態判定回路46からの情報に基づき主電極用スイッチング素子が点弧状態にある間だけa側に切り換えられて主電極5間の電圧の瞬時値を出力する切換器47を乗算器19の入力側に設けて主電極用電圧実効値計算回路18を構成すると共に、

底部電極用点弧状態判定回路48からの情報に基づき底部電極用スイッチング素子が点弧状態にある間だけa側に切り換えられて底部電極6と主電極5の一方との間の電圧の瞬時値を出力する切換器49を乗算器24の入力側に設けて底部電極用電圧実効値計算回路23を構成する。

(もっと読む)

ガラス瓶の製造装置

【課題】小ロット多品種のガラスビーズを直接法によりエネルギ効率良く且つ短時間で製造することができる装置を提供する。

【解決手段】ガラス溶解炉と、該ガラス溶解炉にスロートを介して接続された温度調整槽と、該温度調整槽の排出口に接続された切断機と、該切断機に投入シュートを介して接続された成形装置とを備え、該ガラス溶解炉は天井壁に下向きで取付けられた酸素バーナを有し、該酸素バーナには酸素濃度90容量%以上の支燃ガスが供給され、またガラス原料及び副原料が気体搬送により供給されるようになっていて、該酸素バーナを下向きで燃焼させると共にガラス原料及び副原料をその火炎中に下向きで供給して溶解し、生成したガラス溶解物を炉内底部に一時的に貯留して、そのまま該スロートを介して該温度調整槽へと流出させるようにした。

(もっと読む)

導電性沈殿物を抜き出すための炉内構造物を有するガラス溶融炉及びこれを用いた高レベル放射性廃液のガラス固化処理方法

【課題】ガラス溶融炉の炉底部に導電性沈殿物が堆積するのを防止して、導電性沈殿物に起因する種々の問題点を解消する。

【解決手段】溶融槽4内に、略円錐状または角錐状でその先端及び底面に開口部を有する中空の炉内構造物8を、その先端を下向きにして流下ノズル12の上方に配置することにより、流下ノズル12の上方位置に、溶融ガラスの流路として、炉内構造物8の内部及び先端開口部8bを通って流下ノズル12に至る第1流路と、炉内構造物8の外周面と炉底傾斜面6との間隙を通って流下ノズル12に至る第2流路とをそれぞれ形成する。

(もっと読む)

ガラス溶解装置

【課題】さほど大掛かりな設備を必要とすることなく、溶融ガラス中に残存する気泡を確実に放出させて高品質のガラス製品を製造することが可能なガラス溶解装置。

【解決手段】ガラスの原料が加熱されて溶解する溶解ゾーンAと、溶解により発生して溶融ガラスG中に残存する気泡が、その溶融ガラスGと雰囲気との界面から雰囲気中に放出される脱泡ゾーンBを備えたガラス溶解装置であって、脱泡ゾーンBにおける雰囲気が、気泡の主成分以外の気体を主成分として大気よりも多量に含む雰囲気ガスAGで満たされている。

(もっと読む)

天井取り付け型酸素バーナーを用いるガラス溶解炉の性能を向上させる方法

【解決課題】ガラス形成バッチ原料の熔解速度、ガラス品質及び/又はガラス収率の改良。

【解決手段】空気燃料バーナーと、上流熔解ゾーン27と下流清澄ゾーン28とを含み、バーナーが熔解ゾーン27内のガラス形成バッチ材料よりも上方で天井22に配設されているガラス熔解炉10内で、ガラス形成バッチ材料30を熔解する。空気燃料バーナーへの燃料及び燃焼空気流を減少させ、天井に取り付けられたバーナー34に気体酸化剤を流し、バーナー34に気体燃料を流し、バーナー34から炎36を発生させて、空気燃料バーナーからの減少したエネルギを置換して、追加のエネルギを与え、ガラス形成バッチ材料30に実質的な乱れを生じさせずに、炎36からガラス形成バッチ材料30に至る熱転移を最大にするために十分な速度を有するように炎36を制御する。

(もっと読む)

溶融鉄含有材料及び鉱物材料を鋳造及び抜き取りのための装置及び方法

本発明は、溶融物を貯蔵するための電気加熱装置又は外部加熱装置を備え且つ冷却装置を含む溶融物排出出口を備えている溶融炉に関する。溶融物排出出口を妨害しているプラグを機械的に除去するための装置が溶融物排出出口に配置されている。 (もっと読む)

覗見部材及びこれを用いた溶融炉内部の観察方法

【課題】 溶融炉内部に供給される火炎が溶融物の液面で反射して生じる反射光の影響を除去して溶融物内部の溶融状態を明確に観察する

【解決手段】 火炎3により溶融された溶融ガラス4を貯留するガラス溶融炉2の内部を観察するために用いられる覗見部材1が、面に沿う方向に回動操作が可能な2枚の偏光板6a、6bを備えており、この覗見部材1を、ガラス溶融炉2の炉壁に形成された覗き窓5に取り付け、或いは作業者が装着するメガネ、面、もしくはゴーグルに組み込む。

(もっと読む)

ガラス原料の溶解方法および溶解装置、ならびにガラス製造装置

【課題】 短時間の溶解で未溶解珪砂および不均質組成などの欠陥の極めて少ない高品質のガラスを得ることができ、かつ、消費エネルギーの削減と製造設備の小型化を実現することができる。

【解決手段】 炭酸塩を含むガラス原料の溶解方法であって、前記ガラス原料の一部または全部を粒子状に成形して混合ガラス原料を調製する工程と、前記混合ガラス原料を、加熱気相雰囲気中を通過させることによって前記炭酸塩の分解反応温度以上に加熱する工程と、加熱された混合ガラス原料をガラス融液上に降下させて溶解させる工程と、を含むことを特徴とするガラス原料の溶解方法および溶解装置、ならびにガラス製造装置。

(もっと読む)

リン酸塩ガラスの連続式溶融炉

【課題】 リン酸塩原料からリン酸塩ガラスを連続製造できるとともに、組成の異なるリン酸塩ガラスを容易に製造することができるリン酸塩ガラスの連続式溶融炉を提供する。

【解決手段】 連続式溶融炉10は、横方向に延びる筒状をなす溶融炉本体12を備えている。溶融炉本体12はその基端側上部に原料投入口19を備え、先端側下部に製品出口22を備えている。溶融炉本体12の先端には、溶融炉本体12内に加熱ガスを供給するバーナー16が設けられている。溶融炉本体12内の原料通路18は、原料投入口19側から製品出口22側に向かって徐々に低くなるように形成されている。原料通路18には、原料投入口19から製品出口22に向かって、原料を加熱脱水するための脱水部18aと、脱水された原料を加熱溶融する溶融部18bと、溶融された原料を縮合させる縮合部18cとが順に設けられている。

(もっと読む)

1 - 19 / 19

[ Back to top ]