Fターム[4G077EE06]の内容

結晶、結晶のための後処理 (61,211) | 結晶成長共通−成長前の基板の処理、保護 (913) | 基板の表面処理 (858) | 被膜の形成(例;保護膜) (381)

Fターム[4G077EE06]の下位に属するFターム

マスキング (208)

Fターム[4G077EE06]に分類される特許

121 - 140 / 173

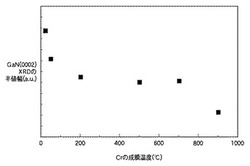

半導体基板の製造方法

【課題】III族窒化物半導体の結晶層の結晶性を向上できる半導体基板の製造方法を提供する。

【解決手段】本発明の第1側面に係る半導体基板の製造方法は、下地基板の上にクロム層を50℃以上の温度で成膜するクロム層成膜工程と、前記クロム層を窒化してクロム窒化物膜にする窒化工程とを備えたことを特徴とする。

(もっと読む)

GaN基板の製造方法

本発明は、GaN基板(60)を製造する方法において、(a)支持基板(40)に第1の単結晶GaN層(50)を転写するステップと、(b)第1の単結晶GaN層(50)上に第2の単結晶GaN層の結晶成長を行うステップと、(c)上記支持基板(40)の少なくとも一部分を除去するステップとを備え、前記第1および第2の単結晶GaN層が共に、上記GaN基板(60)を形成し、上記GaN基板(60)の厚さが、少なくとも10マイクロメートルであることを特徴とする方法に関する。 (もっと読む)

窒化インジウム(InN)あるいは高インジウム組成を有する窒化インジウムガリウム(InGaN)エピタキシャル薄膜の形成方法

【課題】表面の平坦性や結晶構造の完全性に優れ、かつ光学特性の良好なInNエピタキシャル薄膜を得るのに有用で簡便な成長方法を提供する。

【解決手段】InN薄膜をGaNバッファ層上にエピタキシャル成長するに先立ち、GaNバッファ層表面上に窒素のプラズマソースの供給がない状態で約1分子層−2分子層(ML)の厚さのIn金属を供給する。またGaNバッファ層の極性がN極性((000−1)面、−c面)であってもよい。また、成長技術として窒素原子の供給手段としてN2ガスから発生するプラズマを用い、GaとInの供給手段としてルツボ内でInあるいはGa金属元素を高温加熱して生成される原子ビームを利用してもよい。(RF−MBEと呼ばれる手法)。

(もっと読む)

窒化物半導体層の形成方法

【課題】サファイア基板と窒化物半導体層との間に低温バッファ層を介在させることなく、平坦で高品質の無極性窒化物半導体層を結晶成長させる窒化物半導体層の形成方法を提供する。

【解決手段】窒化物系半導体層の形成方法は、窒化物系半導体層の形成前にサファイア基板の一主面を800℃から1200℃の範囲の温度で窒化処理し、その窒化処理されたサファイア基板面上に有機金属気相成長法により窒化物半導体層を結晶成長させる。

(もっと読む)

超電導酸化物材料の製造方法

【課題】金属有機化合物の熱分解および超電導物質の熱処理形成を行うに際して、効率よく、性能が改善された大面積の超電導材料の製造方法を提供する。

【解決手段】

酸化物が超電導物質を形成する金属の有機化合物溶液を支持体上に塗布し、乾燥させる工程(1)、金属の有機化合物中の有機成分を熱分解させる仮焼成工程(2)、超電導物質への変換を行う本焼成工程(3)を経てエピタキシャル成長させた超電導コーティング材料を製造するに際し、工程(1)と工程(2)の間でレーザ光をさせて照射する際に、超電導物質を形成する金属の有機化合物溶液を塗布した面の反対側の面からレーザ光を照射することを特徴とする超電導材料の製造方法。

(もっと読む)

III族−窒化物のGe上への形成

本発明は、基板(1)の上に、例えばGaN層(5)のような、III族−窒化物層の堆積または成長を行う方法を提供するものであり、基板(1)は、少なくともGe表面(3)、好適には六方対称を有する。この方法は、基板(1)を400℃と940℃の間の窒化温度に加熱するとともに、基板(1)を窒化ガスの流れに露出させる工程と、続いて、100℃と940℃の間の堆積温度で、Ge表面(3)の上に、例えばGaN層(5)のようなIII族−窒化物を堆積する工程を含む。本発明の具体例にかかる方法では、良好な結晶品質を有するGaN層(5)のようなIII族−窒化物が得られる。本発明は、更に、本発明の具体例にかかる方法で形成されたIII族−窒化物/基板構造と、少なくとも1つのそのような構造を含む半導体デバイスを提供する。 (もっと読む)

基板上への単結晶GeNの成長

本発明は、少なくともGa表面(3)を含む基板(1)上に、単結晶GeN層(4)を形成する方法に関する。方法は、基板(1)を550℃と940℃の間の温度に加熱するとともに、基板(1)を窒素ガス流に晒す工程を含む。本発明は、更に、基板(1)上に単結晶GeN層(4)を含む構造を提供する。本発明の具体例にかかる方法で形成された単結晶GeNは、Ge表面(3)に存在する表面状態を保護する。  (もっと読む)

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】活性種等を含むプロセスガスの使用効率を向上させることができると共に、被処理体に対するプラズマ処理の面間均一性及び面内均一性の向上及びスループットの向上を図ることが可能なプラズマ処理装置を提供する。

【解決手段】被処理体Wに対してプラズマにより発生した活性種によって所定のプラズマ処理を行うプラズマ処理装置において、筒体状の処理容器14と、被処理体を複数枚保持する保持手段22と、処理容器の側壁に設けられてプラズマを発生するためのプラズマ室58と、プラズマ室にプラズマ用ガスを供給するプラズマ用ガス供給手段38と、プラズマを立てるためのプラズマ形成手段60と、処理容器内の上部空間部及び/又は下部空間部に臨ませたガス噴射孔を有する不活性ガス供給手段42と、上部空間部及び/又は下部空間部に不活性ガスを供給するように制御する制御手段94とを備える。

(もっと読む)

III−Nバルク結晶及び自立型III−N基板の製造方法、並びにIII−Nバルク結晶及び自立型III−N基板

【課題】良好な結晶の質と成長方向及び/又はそれに垂直な平面内における均等な配列とをそれぞれに有するIII−Nバルク結晶の製造方法を提供すること。

【解決手段】III−Nバルク結晶を製造する方法であって、IIIは、周期表のIII族のうちAl、Ga及びInから選択された少なくとも1つの元素を指し、前記III−Nバルク結晶を、気相エピタキシーによって基板又はテンプレート上に成長させ、前記III−Nバルク結晶の成長速度を、リアルタイムで測定するIII−Nバルク結晶の製造方法である。エピタキシャル成長の間、成長速度のその場での測定及び動的制御によって、実際の成長速度を本質的に一定に維持する。その結果、良好な結晶の質と成長方向及び/又はそれに垂直な平面内における均等な配列とをそれぞれに有するIII−Nバルク結晶及びそれに付随して分離され個別化された単一のIII−N結晶基板の製造方法を提供することができる。

(もっと読む)

窒化物系半導体基板及びその製造方法並びに窒化物系半導体発光デバイス用エピタキシャル基板

【課題】3元以上の混晶組成を有する窒化物系化合物半導体を用いても、エピ特性の面内均一性を維持でき、デバイスの高い歩留まりと高信頼性を確保できる窒化物系半導体基板及びその製造方法、並びにその窒化物系半導体基板を用いた窒化物系半導体発光デバイス用エピタキシャル基板を提供する。

【解決手段】 直径が25mm以上の異種基板上に3元以上の混晶組成を有する窒化物系半導体結晶を2mm以下の厚さにエピタキシャル成長後、異種基板を取り除くことによって厚さ方向の熱抵抗値が0.02Kcm2/W以上0.5Kcm2/W以下である窒化物系半導体基板を得る。この窒化物系半導体基板上に窒化物系半導体からなる発光層をエピタキシャル成長させて窒化物系半導体発光デバイス用エピタキシャル基板とする。

(もっと読む)

複層構造炭化シリコン基板の製造方法

【課題】欠陥が少なく結晶性に優れた単結晶炭化シリコン膜を表面に有する自立型の複層構造炭化シリコン基板を作製する。

【解決手段】シリコン基板2と埋め込み絶縁膜3と表面シリコン膜4とからなるSOI基板1を製造開始時に準備された材料として、表面シリコン膜4を炭化処理して単結晶炭化シリコン膜5に変成し、単結晶炭化シリコン膜5の上にエピタキシャル成長法により単結晶炭化シリコン膜6を形成し、単結晶炭化シリコン膜6の上に気相成長法により多結晶炭化シリコン膜或いは非晶質炭化シリコン膜7を形成し、シリコン基板2と埋め込み絶縁膜3とを除去して、単結晶炭化シリコン膜5,6と多結晶炭化シリコン膜或いは非晶質炭化シリコン膜7とからなる積層構造を複層構造炭化シリコン基板とする。

(もっと読む)

窒化ガリウム系半導体基板の作製方法

【課題】 Si(111)面上に気相成長法を利用して、厚膜の窒化ガリウム系半導体層を形成する際、GaとSiに因る反応に起因する結晶劣化、GaNとSiの熱膨張係数差に起因するクラッキング発生を抑制し、良質な窒化ガリウム系半導体基板の作製を可能とする作製方法の提供。

【解決手段】 担体基板の上面上に、酸化膜を介して形成された薄層Si(111)を基板とし、前記薄層Si(111)の一部を除去した後、該薄層Si(111)の存在する基板表面上に厚膜の窒化ガリウム系半導体層、例えば、厚膜AlGaN層を形成することで、窒化ガリウム系半導体基板を作製する。

(もっと読む)

単結晶ダイヤモンド成長用基材の製造方法

【課題】より確実に単結晶ダイヤモンドを成長させることができる単結晶ダイヤモンド成長用基材の製造方法を提供する。

【解決手段】単結晶ダイヤモンド成長用基材の製造方法において、少なくとも、ダイヤモンド成長前の基材に対して予め基材側電極をカソードとした直流放電でダイヤモンド核形成を行うバイアス処理を行い、該処理において、少なくともバイアス処理開始40秒後からバイアス処理終了までの基材温度を800℃±60℃に保つことを特徴とする単結晶ダイヤモンド成長用基材の製造方法。

(もっと読む)

Si上のエピタキシャルな半導体ナノワイヤの金属無しでの合成方法

本発明は基板上のナノワイヤのエピタキシャル成長に関する。特に、本発明は触媒としてAuを使用せずにSi基板上のナノワイヤの成長に関する。本発明に基づく方法では、酸化物テンプレートを不活性化した基板表面に提供する。酸化物テンプレートは、その後のナノワイヤ成長のために複数の核形成開始位置を画定する。1つの実施例では、有機薄膜を酸化物テンプレートを形成するために使用する。  (もっと読む)

(もっと読む)

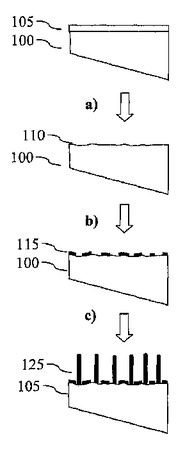

ペンデオ・エピタキシシャル成長基板及びその形成方法

【課題】半導体素子の成長工程において発生しうるエアーギャップによる汚染を防止するための、ペンデオ・エピタキシャル成長基板及びその形成方法を提供する。

【解決手段】基板と、前記基板上に、第1方向に沿って形成されたペンデオ・エピタキシャル成長のための複数のパターン領域と、前記基板上に、前記複数のパターン領域と接触するように、前記第1方向とは異なる第2方向に沿って形成された障壁層と、を備えることを特徴とするペンデオ・エピタキシャル成長基板である。これにより、ペンデオ・エピタキシャル成長工程において、エアーギャップの存在により発生しうる汚染及びこれに伴う素子の製造収率の低下を防止することができる。

(もっと読む)

シリコン結晶析出方法及びシリコン結晶材料

【課題】酸化シリコン基板1の表面層に、簡単に、シリコン結晶を所望のサイズ(長さ、幅)、平面形状、配列で形成することができ、半導体デバイス、ケミカルセンサ、バイオセンサ等、多方面の分野への適用が可能なシリコン結晶材料を提供する。

【解決手段】酸化シリコン基板1の表面にシリコンより、電気陰性度の低い元素の金属膜2を真空蒸着又はレーザーアブレーションで任意の平面形状で形成し、その後、金属膜2の形成された酸化シリコン基板1に真空又は不活性ガス雰囲気中で加熱処理を施して酸化シリコンを還元し、金属膜2と界面における酸化シリコン基板1の表面層に、シリコン結晶を析出させる。

(もっと読む)

半導体結晶の製造方法

【課題】フラックス法において、高品質なIII族窒化物系化合物半導体結晶を低コストで生産するための、半導体結晶製造方法を提供する。

【解決手段】フラックス法により、n型GaN単結晶20が例えば約500μm以上の十分な膜厚にまで成長したら、引き続き坩堝の温度を850℃以上880℃以下に維持して、保護膜及びシリコン基板11がフラックス中に全て溶解するのを待ち、その後、窒素ガス雰囲気下で、反応室の温度を100℃以下にまで降温する。ただし、保護膜やシリコン基板11は、GaN単結晶20の成長工程中に少なくともその一部がフラックス中に溶解する様にしても良い。これらの各工程の並列同時進行の様態は、例えば保護膜の成膜形態などにより適当に調整することができる。フラックス中に融解したシリコン基板11がn型の添加物(Si)として、成長中のGaN単結晶20中に添加されれば、n型の半導体結晶が得られる。

(もっと読む)

外部環境検出ナノワイヤセンサおよび外部環境ナノワイヤセンサの製造方法

【課題】鋳型構造を用いずに金属ナノワイヤを成長させ、外部環境検出ナノワイヤセンサおよび外部環境ナノワイヤセンサの製造方法を提供する。

【解決手段】外部環境ナノワイヤセンサおよびその製造方法を提供する。上記方法は、シリコンなどの基板102から第1の複数のナノワイヤ108を成長させ、インシュレータ層120を第1の複数のナノワイヤ108上に堆積させ、エッチングによって第1の複数のナノワイヤの先端部116を露出させ、電極の端部114が第1の複数のナノワイヤの先端部116の上にまたがるようにパターン化された金属の電極112を形成し、エッチングによって電極の端部114の下にある第1の複数のナノワイヤ108を露出させる方法である。また、上記方法では成長プロモーション層が基板の上に形成される構成としてもよい。上記構成物は、選択的に形成された成長プロモーション層から成長し、露出されたナノワイヤを含む。

(もっと読む)

単結晶SiC基板の製造方法

【課題】エピタキシャル成長させるSiC層の結晶性を良好にして表面平坦性を向上させることができる単結晶SiC基板の製造方法を提供する。

【解決手段】所定厚さの表面Si層3と埋め込み絶縁層4とを有するSOI基板1を準備し、上記SOI基板1を炭化水素系ガス雰囲気中で加熱して上記表面Si層3を単結晶SiC膜に変成させ、上記単結晶SiC膜をシード層5としてエピタキシャル成長させることにより単結晶SiC層6を形成する方法であって、上記エピタキシャル成長の際、少なくともエピタキシャル成長温度に達するまでの1100℃以上の温度域において、毎秒25℃以上の昇温速度で急速加熱を行ってエピタキシャル成長させることにより、エピタキシャル成長過程での昇華による部分的なシード層5の消滅が防止され、結晶性と表面の平坦性の良好な単結晶SiC層6を形成することができる。

(もっと読む)

反りが減少したサファイア/窒化ガリウム積層体

【課題】従来の製品よりも、反りが顕著に減少したサファイア基板/窒化ガリウム積層体を提供する。

【解決手段】窒化ガリウムの膜厚を「X」とし、積層体の反りの程度を示す曲率半径値を「Y」と記すとき、膜厚に対する曲率半径を表す関数グラフが下式を満たし、この式において、Y0値が6.23±1.15、A値が70.04±1.92、T値が1.59±0.12である時に描かれる関数グラフと一致するか、又は膜厚Xに対する曲率半径値Yのグラフ図上で該関数グラフの右側に位置するように、サファイア基板上に蝕刻トレンチ(Trench)構造を形成した。

上式中のYは曲率半径値(単位:m)であり、Xは窒化ガリウムの膜厚(単位:μm)であり、常数Y0、A及びTは、正の数である。

(もっと読む)

121 - 140 / 173

[ Back to top ]