Fターム[4G146AB07]の内容

炭素・炭素化合物 (72,636) | 炭素、炭素化合物−形状 (4,341) | 膜、フィルム (1,209)

Fターム[4G146AB07]に分類される特許

101 - 120 / 1,209

多孔性炭素膜、その製造方法およびそれを用いた用途

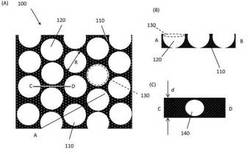

【課題】 マクロ細孔とメソ細孔とを有するバイモーダルな多孔性炭素膜、その製造方法、および、それを用いた用途を提供すること。

【解決手段】 本発明による多孔性炭素膜は、炭素からなるフレーム構造によって形成されており、フレーム構造は、マクロ細孔と、マクロ細孔の細孔径よりも小さな細孔径を有するメソ細孔とを有し、マクロ細孔は、多孔性炭素膜の表面方向に規則的に配列しており、マクロ細孔は、多孔性炭素膜の表面に開口を有する。

(もっと読む)

炭素薄膜の形成方法

【課題】高品質なグラフェンを、低コストで大面積に形成できるようにする。

【解決手段】金属層103の上に有機化合物からなる有機薄膜104を形成する。この工程において、本実施の形態では、有機薄膜104の膜厚を制御することで、後述する金属層103の表面に成長する炭素薄膜104におけるグラフェンの層数を制御するところに特徴がある。次に、不活性な雰囲気で金属層103を加熱して有機化合物を構成する炭素を金属層103に固溶させ、酸化シリコン膜102の上に炭素が固溶した金属層が形成された状態とする。次に、不活性な雰囲気で金属層を冷却して金属層に固溶していた炭素を金属層の表面に析出させることで、金属層103の表面にグラフェンからなる炭素薄膜104を成長させる。

(もっと読む)

熱音響装置の製造方法

【課題】本発明は、熱音響装置の製造方法に関するものである。

【解決手段】本発明の熱音響装置の製造方法は、第一表面及び該第一表面に対向する第二表面を有する金属基材を提供するステップS11と、前記金属基材にグラフェン構造体を成長させるステップS12と、第一表面及び該第一表面に対向する第二表面を有する非金属基材を提供するステップS13と、前記グラフェン構造体の、前記金属基材に隣接する表面とは反対の表面を前記非金属基材の第一表面に隣接させるステップS14と、前記金属基材の少なくとも一部を除去するステップS15と、前記非金属基材をエッチングして少なくとも一つのスルーホールを形成し、前記グラフェン構造体の一部を該スルーホールに対して暴露させるステップS16と、を含む。

(もっと読む)

グラフェン導電膜の製造方法

【課題】本発明は、グラフェン導電膜の製造方法に関するものである。

【解決手段】本発明のグラフェン導電膜の製造方法は、第一表面及び該第一表面に対向する第二表面を有する金属基材を提供する第一ステップと、前記金属基材の第一表面にグラフェン構造体を成長させる第二ステップと、エッチングによって、前記金属基材をパターニングして電極を形成させる第三ステップと、を含む。

(もっと読む)

グラフェン−カーボンナノチューブ複合構造体の製造方法

【課題】本発明は、グラフェン−カーボンナノチューブ複合構造体の製造方法に関するものである。

【解決手段】本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一表面及び該第一表面に対向する第二表面を有する金属基材を提供する第一ステップと、前記金属基材の第一表面にグラフェン構造体を成長させる第二ステップと、自立構造を有するカーボンナノチューブ構造体を提供して、前記グラフェン構造体の、前記基材に隣接する表面とは反対の表面に前記カーボンナノチューブ構造体を隣接させ、基材−グラフェン−カーボンナノチューブ複合構造体を形成する第三ステップと、前記基材の少なくとも一部を除去し、グラフェン−カーボンナノチューブ複合構造体を形成する第四ステップと、を含む。

(もっと読む)

フラーレン重合体の製造方法及び導体膜の製造方法

【課題】良好な電気特性を有するフラーレン重合体を製造する方法、これを用いた導電膜を製造する方法を提供する。

【解決手段】本発明の一観点に係るフラーレン重合体の製造方法は、フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射することを特徴とする。この場合において、フラーレン重合体は、導電性を有するものであることが好ましい。また、フラーレン薄膜のうち、重合されていないフラーレンを除去する工程を含むことも好ましい。また、本発明の他の観点に係る導電膜の製造方法は、フラーレン薄膜を形成し、前記フラーレン薄膜に光渦レーザービームを照射することを特徴とする。この場合において、フラーレン薄膜のうち、導電膜でない部分を除去する工程を含むことも好ましい。

(もっと読む)

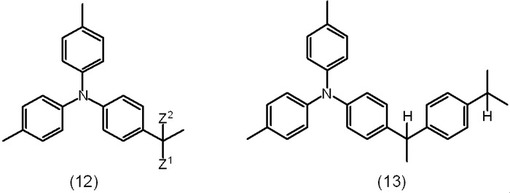

カーボンナノチューブ分散剤

【課題】有機溶媒中でカーボンナノチューブをその単独サイズまで分散させ得るとともに、成膜性が良好で導電性のばらつきが小さい膜を与え得る分散剤を提供する。

【解決手段】式12または13で表される繰り返し単位構造を有する高分岐ポリマーと、環状アミド構造を繰り返し単位として有する高分子化合物と、からなるカーボンナノチューブ分散剤。

(式中Z1およびZ2は、それぞれ独立して水素原子、またはフェニル基、チエニル基等の一価有機基を表す。)

(もっと読む)

炭素薄膜の製造方法、炭素薄膜を含んだ電子素子及び炭素薄膜を含んだ電気化学素子

【課題】炭素薄膜の製造方法、炭素薄膜を含んだ電子素子及び炭素薄膜を含んだ電気化学素子を提供する。

【解決手段】基板上にコールタール及びコールタールピッチのうち一つ以上を含んだ前駆体膜を形成する段階と、基板と前駆体膜との間の触媒膜、及び前駆体膜上の保護膜のうち一つ以上を形成する段階と、基板を熱処理し、基板上に炭素薄膜を形成する段階と、を含む炭素薄膜の製造方法である。

(もっと読む)

グラフェン−カーボンナノチューブ複合構造体の製造方法

【課題】本発明は、グラフェン−カーボンナノチューブ複合構造体の製造方法に関するものである。

【解決手段】本発明のグラフェン−カーボンナノチューブ複合構造体の製造方法は、第一表面及び該第一表面に対向する第二表面を有する金属基材を提供する第一ステップと、化学気相成長法で前記金属基材の第一表面にグラフェン構造体を成長させる第二ステップと、高分子材料層を前記グラフェン構造体の、前記金属基材に隣接する表面とは反対の表面に被覆する第三ステップと、前記金属基材をエッチングして、複数の帯状電極に形成し、基材−グラフェン−高分子材料複合構造体になる第四ステップと、カーボンナノチューブ構造体を前記高分子材料層の、前記グラフェン構造体に隣接する表面とは反対の表面に被覆する第五ステップと、を含む。

(もっと読む)

炭素膜の形成装置、及び炭素膜の形成方法

【課題】基板上に形成された金属触媒層の裏面と、基板の表面との間での炭素膜の成長の制御性を高めることのできる炭素膜の形成装置、及び炭素膜の形成方法を提供する。

【解決手段】熱CVD装置10は、金属触媒層に対してアセチレンガスを供給する炭素含有ガス供給部16と、基板における金属触媒層側である表面側に配置されたランプヒータ13と、基板における金属触媒層とは反対側である裏面側に配置された水冷ステージ12とを有している。ランプヒータ13は、金属触媒層の表面をアセチレンガスの分解される温度に加熱し、また、水冷ステージ12は、基板の裏面を冷却することで、ランプヒータ13によって加熱された金属触媒層の表面と該金属触媒層の裏面とに所定の温度差を形成する。これにより、炭素膜が、基板の表面と金属触媒層の裏面との間に析出する。

(もっと読む)

炭素質フィルムの製造方法

【課題】高分子熱分解法による長尺(巻物状)のグラファイトフィルムの製造において、中間段階である長尺の炭化フィルムの融着、割れ、波打ちを抑制する。

【解決手段】高分子フィルムを巻芯に巻きつける行程において、巻き張力30N/m以上で行うものである。巻き速度1m/min以上をし、フィルムの除電を行えば、更に上記課題の抑制に効果がある。

(もっと読む)

連続真空蒸着装置

【課題】シール装置で基板や蒸着膜を傷つけることなく、高品質の蒸着膜を連続的に得られる連続真空蒸着装置を提供する。

【解決手段】基板Kをその長さ方向に送ることで連続的に基板Kを真空容器6に通過させて、真空容器6の内部で連続的に基板Kに蒸着を行う連続真空蒸着装置であって、基板Kを真空容器6の内部から外部に導く下流側開口部に、基板Kを通過させるとともに真空容器6の内部を気密にし得るシール装置60が設けられ、シール装置60が、基板Kの表裏面との間に隙間を有して配置されたシール部63と、シール部63に保持されて隙間を密封する磁性流体69とを備える。

(もっと読む)

グラフェン膜の製造方法

【課題】コストの低い原料を用いて、簡便なプロセスにて、グラフェン膜を得ること。より好ましくは、高温に加熱する工程が必要とはされないグラフェン膜の製造方法を提供し、それによりグラフェンとしての性質が損なわれていないグラフェン膜を製造すること。

【解決手段】薄片状のグラファイトまたはグラフェンと、溶媒と、を含むペーストを用意するステップと、前記ペーストを基板に塗布して、前記薄片状のグラファイトまたはグラフェンを前記基板表面にしきつめるステップと、前記基板表面にしきつめられた前記薄片状のグラファイトまたはグラフェンを、不活性ガス雰囲気下、100気圧以上の加圧条件下で加熱するステップとを含む、グラフェン膜の製造方法を提供する。

(もっと読む)

カーボンナノチューブ膜およびカーボンナノチューブ膜の製造方法

【課題】簡便な方法で導電性を向上させることの出来るカーボンナノチューブ膜および製造方法を提供する

【解決手段】(1)カーボンナノチューブ含有組成物と(2)スルホン酸塩を含む高分子と(3)スルホン酸塩の陽イオンと交換可能な金属塩を配合してなるカーボンナノチューブ分散体層を基材上に形成させてなる薄膜、(1)カーボンナノチューブ含有組成物と(2)スルホン酸塩を含む高分子と(3)スルホン酸塩の陽イオンと交換可能な金属塩を配合し、(1)カーボンナノチューブ含有組成物を溶媒中に分散させてなるカーボンナノチューブ分散液を用いて基材上にカーボンナノチューブ分散体層を形成させることを特徴とする薄膜の製造方法。

(もっと読む)

航空機用構造材料及びその利用

【課題】耐雷撃性に優れた航空機用構造材料を提供する。

【解決手段】航空機用構造材料は、強化繊維及び樹脂を含む複合材料2と、高分子フィルムを熱処理して得られるグラファイトフィルム1と、を含む。

(もっと読む)

炭素薄膜の作製方法

【課題】高品質なグラフェンが、低コストで大面積に、より容易に作製できるようにする。

【解決手段】加熱することで金属層102に炭素を溶解させた後、加熱の温度を低下させ、金属層102の表面に溶解していた炭素を析出させることで、グラフェン104を形成する。例えば、900℃で30分間保持してニッケルからなる金属層102に炭素を溶解させた後、毎分20℃で室温まで降温することで、金属層102の上にグラフェン104が析出する。

(もっと読む)

薄膜トランジスタ及びトップゲート型薄膜トランジスタの製造方法

【課題】単層カーボンナノチューブの双極性を単極性に変換し、トップゲート型薄膜トランジスタのチャネルとする薄膜トランジスタの製造方法を提供する。

【解決手段】薄膜トランジスタの製造方法は、(A)基板を準備すること、(B)該基板上に、ソース電極、ドレイン電極、及びSWCNT(単層カーボンナノチューブ)層を形成すること(該ソース電極及び該ドレイン電極は互いに隔てられ、且つ、SWCNT層は、該ソース電極と該ドレイン電極の間に挿入される)、(C)SWCNT層上にゲート酸化物層を形成すること、(D)該ゲート酸化物層を、酸素又は窒素ガスと共に500℃から600℃でアニールすること、及び、(E)該ゲート酸化物層の上にゲート電極を形成することを含む。

(もっと読む)

金属材の表面処理方法

【課題】 硫化水素ガスを用いることなく、金属材の表面にナノカーボン類を含む炭素膜を形成する。

【解決手段】 鉄を主成分とする金属材の表面に、希硫酸を塗布する第1工程と、第1工程の後に、金属材の表層に窒化層が形成される窒化条件の下でCO、CO2および有機ガスからなる群から選ばれる少なくとも一種とともに金属材を熱処理することによって、金属材の窒化層の表面に、カーボンナノコイル、カーボンナノチューブおよびカーボンナノフィラメントからなる群から選ばれる少なくとも1種のナノカーボン類を含む炭素膜を形成する第2工程と、を有する、金属材の表面処理方法を提供する。

(もっと読む)

非晶質炭素膜およびその成膜方法

【課題】バイポーラ型のPBII装置用電源を用いて低真空下での良好な非晶質炭素膜の成膜を可能とする成膜方法、および、該成膜方法で得られる非晶質炭素膜を提供する。

【解決手段】バイポーラ型のPBII装置用電源を用いた低真空下(1000〜30000Pa程度)での非晶質炭素膜の成膜方法であって、チャンバー1内に、PBII装置用電源6に接続される電源側電極3と、電極3と対向するアース側電極4とを設け、電源側電極3およびアース側電極4のいずれか一方に基材2を配置し、基材2と、基材2を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面に非晶質炭素膜を成膜する。

(もっと読む)

グラフェンの製造方法

【課題】高品質でドメインバウンダリーが無い均一なグラフェン薄膜を製膜する。

【解決手段】単結晶基板にエピタキシャルに成長した遷移金属単結晶薄膜を加熱し、遷移金属の表面に炭素を供給することでグラフェンを成長させるグラフェンの製造方法において、単結晶基板として、Mica(100)、もしくはYSZ(111)を用いることとする。遷移金属はFe、Co、Ni、Cu、Mo、Ru、Rh、Pd、W、Re、Ir、Ptまたはこれらの合金である。遷移金属単結晶薄膜は3回対称または6回対称の表面を有する

(もっと読む)

101 - 120 / 1,209

[ Back to top ]