Fターム[4K018HA03]の内容

Fターム[4K018HA03]に分類される特許

61 - 80 / 120

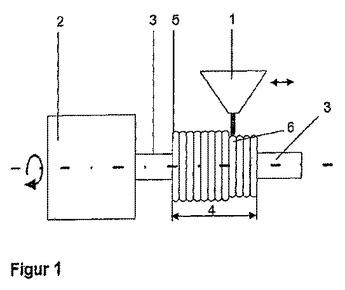

金属粉末および/またはセラミック粉末とレーザ光線とを用いて金属粉末および/またはセラミック粉末から環状の回転対称のワークピースを製造する方法および装置

本発明は、ダイ用のリングまたはコアのような、金属粉末および/またはセラミック粉末から製作される環状の回転対称のワークピース(5)の製造方法および装置であって、特に粉末を圧縮成形するための、あるいは金属製の工作物または構造部品を中実体成形するための工具用の環状の回転対称のワークピースの製造方法および装置に関する。既知の先行技術の欠点を改善するため、異なる品質への短時間の転換が可能になるような、かつ、プロセスの技術的な努力が少ないことを特徴とする方法が提案される。本発明は、ビームコア(3)、または少なくとも1つのビームコアを有する軸形態の要素を、回転可能なクランプ装置(2)の中にクランプして回転させることを提案する。このビームコア(3)は、高温耐熱性の材料から製作され、かつ、外径が被製造ワークピース(5)の内径に等しいかあるいはそれより小さい少なくとも1つの部分(4)を有する。クランプ装置(2)から定められた距離において、レーザヘッド(1)によって、金属粉末および/またはセラミック粉末を、ビームコア(3)の外周面上に溶融してワークピースブランクの最終的な壁面厚さが形成されるまで層状に被覆する。冷却後、ビームコア(3)をワークピースブランク(5)から部分的にまたは完全に除去して、ブランク(5)の内側および/または外側を最終寸法に達するように機械加工する。提案された方法は、回転対称のワークピースの小規模生産において経済的な製造を可能にする。  (もっと読む)

(もっと読む)

粉末成形方法

【課題】原料粉末を圧縮して圧粉体を得る粉末成形方法において、単純円筒形や、内径および外径が均一のパイプ状の圧粉体であっても、中立層の発生を効果的に防止することができ、結果として全域に亘って均一な密度の圧粉体を得る。

【解決手段】ダイ11の凹部13の内周面全域に亘って、はすば溝14を形成する。また、下パンチ台19の外周全面に、はすば20を形成する。はすば溝14は、はすば20に螺合状態で、常時係合している。キャビティ28内に充填された原料粉末1を、上パンチ29と下パンチ17とにより圧縮成形するとき、上パンチ29の下降と同時にダイ11が下降する。これにより、はすば20とはすば溝14の螺合によりダイ11が、ダイ孔12の軸心12aを回転軸として回転し、原料粉末1の圧縮成形が行われる。

(もっと読む)

多孔質焼結金属体

【課題】従来の多孔質焼結金属体よりも、樹脂に対する接着性に優れる多孔質焼結金属体を提供する。

【解決手段】本発明に係る多孔質焼結金属体2は、第1表層部11及び第1内層部12を備える。第1表層部は、第1焼結性金属粒子21から形成される。第1内層部は、第1表層部の内部側に隣接して設けられている。そして、この第1内層部は、第1焼結性金属粒子よりも小さな粒径を有する第2焼結性金属粒子22から形成されている。

(もっと読む)

金属粉末射出成形用金型装置

【課題】肉厚の薄い部位を有する成形体を効率的に製造するために、原料の供給が容易な射出成形用金型装置の提供。

【解決手段】固定金型10と可動金型20とからなる金型内部に設けられたキャビティに、固定金型および可動金型の少なくとも一方に設けられたゲート51より、金属粉末とバインダーからなる可塑性の原料Mを射出充填する金属粉末射出成形用金型。ここで、固定金型と可動金型のうち少なくとも一方が複数の金型に分割され、キャビティに、金属粉末とバインダーからなる可塑性の原料を射出充填した後、複数に分割された金型を駆動することにより、キャビティの容積を一定にしてキャビティを変形させるとともに、キャビティに充填された可塑性の原料を体積一定で変形させて成形体Pを成形する。

(もっと読む)

焼結繊維フィルタ

作動中、高い粒子の捕捉効率及び/又は低圧力降下を実現することができると共に、半導体の加工のような用途にて有用な焼結した繊維フィルタが提供される。フィルタを形成すべき使用される個別の繊維、例えば金属繊維の少なくとも一部分の形状体は、低い充填密度及び高い多孔性のフィルタ媒質を許容する、三元的アスペクトを有している。特定のフィルタは、高密度のテーパー付き端部を有する円筒状又は管状の形状体を有している。例えば、加圧成形法を使用してかかるフィルタを製造する方法も記載されている。 (もっと読む)

クランクシャフト軸受筒の製法

【課題】クランクシャフト軸受筒又は類似部品の形成法を提供する。

【解決手段】ほぼ円筒状で軸方向の内部空洞を形成する圧密化ダイを準備する。圧密化ダイの内部空洞に対応する外面を有する上部パンチと下部パンチとを準備する。上部コアロッドは、上部パンチに形成される軸方向の内孔に挿入される。下部コアロッドは、下部パンチに形成される軸方向の内孔に挿入される。上部コアロッドと下部コアロッドは、それぞれほぼ平坦な外面部を有する。上部パンチと下部パンチ並びに上部コアロッドと下部コアロッドの組合せ動作により、金属粉体は、圧密化ダイ内で圧密化される。

(もっと読む)

流体軸受装置用スリーブおよびこれを備えた流体軸受装置、スピンドルモータ、情報記録再生処理装置並びに流体軸受装置用スリーブの製造方法

【課題】適切に封孔処理するためのコストを低減することが可能な流体軸受装置用スリーブ、およびこれを備えた流体軸受装置、スピンドルモータ、情報記録再生処理装置並びに流体軸受装置用スリーブの製造方法を提供する。

【解決手段】流体軸受装置用スリーブ42は、内層部50と、表層部51と、を備えている。内層部50は、焼結用金属粉末を焼結して形成されている。表層部51は、内層部50の表面に形成され、三酸化二鉄(Fe2O3)を含んでいる。すなわち、多孔質である流体軸受装置用スリーブ42の表面に三酸化二鉄(Fe2O3)層51bを含む表層部51を形成し封孔処理を行っている。

(もっと読む)

焼結品製造方法、連続体製造方法、物品形成方法及び構造体

【課題】異なる物理特性を有する複数の部品からなる連続体及びその製造法等を提供する。

【解決手段】本発明は、磁気的特性又は硬度の如き異なる物理特性をそれぞれ備えた複数の部品を有する連続体を形成するために射出成形をいかに使用できるかを示す。これはこれら種々の部品の相対収縮率の注意深い制御により達成される。更に、使用される素材の組成における比較的小さな変更により他の特性を変更できる状態で、ある選択された物理特性のみが部品間で異なるのを許容することを保証するように注意を払う。本発明はまた、囲いに取り付けられていない状態で、囲い内に収容される物品を、単一の一体作業で形成する方法を提供する。これは、物品の収縮率が囲いの収縮率よりも実質上大きくなるようにすることにより、達成される。

(もっと読む)

軸受装置の製造方法

【課題】内径寸法、真円度、円筒度の精度が高い軸受を備えた軸受装置を効率よく製造することができる軸受装置の製造方法を提供すること。

【解決手段】軸受装置1において、焼結体からなる軸受2をハウジング3に固定した状態でサイジング工程を行なうので、軸受2をハウジング3に組み込む際に軸受2の内周面に変形が発生した場合や、軸受2をハウジング3に固定した状態で軸芯が傾いている場合でも、かかる不具合を完全に解消することができる。しかも、軸受2において、軸穴20に対してサイジングを施す部分の半径方向外側が第1の固定用冶具51および第2の固定用冶具52によって直接、あるいはハウジング3を介して保持されているため、サイジングの際の軸受2の変形や損傷を防止できる。

(もっと読む)

耐摩耗性の鉛フリー合金ブッシングおよびその製造方法

耐摩耗性を改善する軸受は銅−スズ−ビスマス合金の軸受材料を有し、銅−スズ−ビスマス合金はリンも含んでいてもよく、リンは優れた強度を有し、銅、スズおよびリン(用いられる場合)の固溶体によって、軸受材料は鋼製の裏当てシェルに取り付けられる。軸受使用中にスズの移動を促進し、軸受面上にスズの層を形成する、ビスマスの存在のため、この材料は良好な潤滑性も有する。比較的小さな硬質粒子、特定的にはFe3P、MoSi2またはその混合物を、銅−スズ−基質に少ない量を添加することで、軸受材料の耐摩耗性を改善するための適した硬質面の影響を提供する。軸受は、鋼製の裏当てシェルに接合する、銅−スズ−ビスマス合金粉末および金属化合物粉末の焼結粉末成形体を含み、金属化合物粉末は10μm未満の平均粒径を有する。  (もっと読む)

(もっと読む)

金属粉末部品の公差改善

金属粉末部品(34)は、部品の締まりばめアセンブリの際に、別の部品(18)のボア内に挿入される外径を有する。リブ(30)は、前記部品の圧縮及び焼結の際に金属粉末部品(34)の外径上に形成される。このリブ(30)の表面は、リブ間の前記外径の表面(31)よりも大きい密度を有するように圧縮されて、前記リブの高点によって形成される有効円形及外径を提供する。  (もっと読む)

(もっと読む)

空調機用冷媒分配管の製造方法及びその方法によって製造された冷媒分配管

【課題】空調機用冷媒分配管の製造方法及びその製造された冷媒分配管を提供する。

【解決手段】 前記冷媒分配管は原材料である銅粉末にこの銅粉末の体積対比30〜60体積%のバインダーを混合して射出成形が可能な混合物を製造して、金型を利用して前記混合物製造段階を通って製造された混合物を分配管形状で射出成形して、分配管形状の射出成型体に含まれたバインダーを除去した後、800℃〜1150℃の温度条件及び還元性または不活性雰囲気を維持する焼結炉で前記バインダーが除去された成型体を焼結することで製造されて、別途の機械加工が省略されることによって大量生産に有利で、既存分配管に比べて小型化が可能であるので、素材節減による製造原価節減だけではなく、装置の小型化に符合される利点がある。

(もっと読む)

筒状部材の圧粉成形用コア金型、圧粉成形装置、および圧粉成形方法

【課題】段付きコア金型を使用した、筒形状を有し内周側に軸方向の突出部或いは半径方向の窪み部を有する筒状部材の圧粉成形において、段付き部とそれに続く側面部とのコーナー部の曲率半径を小さくしてもコーナー部割れが生じにくいようにする。

【解決手段】筒形状を有し内周側に軸方向の突出部あるいは半径方向の段差または窪みを有する筒状部材を圧粉成形するためのコア金型であって、コア金型本体の外周面の少なくとも一部に半径方向に突出した段差部を有し、前記段差部の上面と同一面でコア金型本体が上下に2分割され、分割された面同士が機械的に締結又は接着材により接着されている構造にする。

(もっと読む)

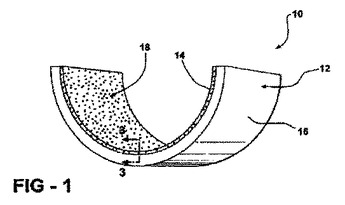

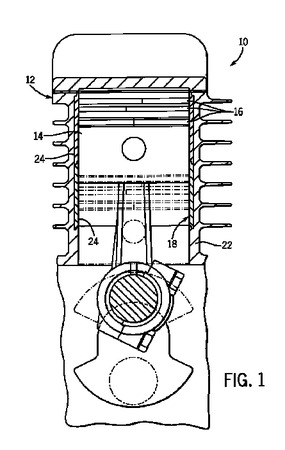

多重ピースからなる薄肉の金属粉末シリンダライナー

金属粉末シリンダライナーは、端と端をつなげて配された2以上のシリンダライナーピースを含み、かつ、その肉厚に対する長さの比率が12より大きい。ここで、前記ピースにおける肉厚に対する長さの比率は、20未満である。前記粉末金属組成物は、海綿鉄粉末約85%〜99%と、黒鉛約0.1%〜2.0%と、エチレンビス−ステアラミドワックス約0.1%〜2.0%と、を含む。シリンダライナーピースは、従来の金属粉末圧縮焼結法によって製造され得る。  (もっと読む)

(もっと読む)

焼結軸受、軸受装置および軸受装置の製造方法

【課題】内径精度が低い場合でも、内径寸法の修正など容易に行なうことのできる焼結軸受、軸受装置、および軸受装置の製造方法を提供すること。

【解決手段】軸線方向に延びた軸穴110を備えた焼結軸受11は、銅または銅系材料からなる銅層で鉄粉の表面を被覆した銅被覆鉄粉を焼結してなる。鉄粉に対する銅層の被覆率は28重量%から42重量%であって、銅被覆鉄粉の配合割合が焼結軸受11を構成する材料全体に対して70重量%から98重量%である。

(もっと読む)

多孔質静圧気体軸受用の軸受素材及びこれを用いた多孔質静圧気体軸受

【課題】機械加工を施した後も良好に多孔質静圧気体軸受として使用することができる通気性を保持し得る軸受素材を提供すること。

【解決手段】軸受素材は、裏金1と、裏金1の面に焼成された多孔質焼結金属層2とを具備しており、多孔質焼結金属層2の粒界には無機物質粒子が含有されている。多孔質焼結金属層は、錫、ニッケル、燐及び銅を含んでおり、無機物質粒子は、黒鉛、窒化ホウ素、フッカ黒鉛、フッカカルシウム、酸化アルミニウム、酸化ケイ素及び炭化ケイ素のうちの少なくとも一つからなる。

(もっと読む)

Fe基焼結合金とその製造方法

【課題】基部とこれより広い拡大部とを有する焼結合金において、密度の均一化を図ることができるFe基焼結合金とその製造方法を提供する。

【解決手段】4〜8重量%のCuを含んだ鉄系の原料粉末を成形金型の充填部に充填し、この原料粉末を軸方向から加圧して圧粉体を成形し、この圧粉体を焼結してなるFe基焼結合金1である。軸方向一側の基部2と軸方向他側に設けられ基部2より広い拡大部3とを備え、この拡大部3の長さL3と全体の長さLの比が2〜5であり、拡大部3より基部2のCu含有率が高い。圧粉体を成形した状態で、拡大部3より基部2の密度が低くても、焼結中に拡大部のCuが基部に移動することにより、拡大部3より基部2のCu含有率が高い分だけ、基部2の密度が上がり、均一な密度を備えたFe基焼結合金となる。

(もっと読む)

コバルト−タングステン・スパッタターゲット及びその製造方法

【課題】空隙、ミクロ割れ等がなく、機械強度及び機械加工性に優れた、真密度化された高密度のコバルト−タングステン・スパッタリングを製造する。

【解決手段】同じ粒度分布を持つCo粉末とW粉末を選択して混合し(ステップ701)、混合粉末を容器に詰め、脱ガスし(ステップ702)、混合粉末を熱間静水圧圧縮成形で固形物を形成し(ステップ703)、最終ターゲット寸法に機械加工する(ステップ704)。製造されたコバルト−タングステン・スパッタターゲットは、元素Co相及び/又は元素W相と、CoがWの原子パーセントより多いCo−W金属間化合物相と、WがCoの原子パーセントより多いW−Co金属間化合物相と、を含み、20〜80at.%のCoを含有し、且つ、密度がその理論的最大密度の99%より高い。

(もっと読む)

焼結体の製造方法、該方法に用いる粉末混合物、該方法により製造された焼結体

【課題】コバルトが良く分散した粉末と最適な成形圧力とを用いて、焼結体を製造する方法およびその方法に用いる粉末およびその方法により製造された焼結体を提供する。

【解決手段】下記の工程:

硬質成分を形成する1種以上の粉末と、コバルト粉末を含んで成り結合相を形成する粉末とを、混練により混合する工程、

上記混練済混合物を造粒する工程、

上記造粒済混合物を加圧成形して成形体とする工程、および

上記成形体を焼結する工程

を含んで成る、焼結体の製造方法において、

上記コバルト粉末が:

Cu−Kα線を用いた2θ/θ集光型X線回折測定における基準線に対する最大ピーク高さで示したCo-fcc(200)/Co-hcp(101)のピーク高さ比が3/2以上、望ましくは7/4以上、最も望ましくは2以上であり、かつ

粉末粒径がFSSS値で0.2〜2.9μmである

ことを特徴とする方法。

(もっと読む)

銅系焼結摺動材料およびそれを用いる焼結摺動部材

【課題】高面圧下での軸受の耐焼付き性および/または耐摩耗性の向上と、異音の発生防止と、給脂間隔の延長とをねらいとした銅系焼結摺動材料と、この銅系焼結摺動材料を裏金に一体化させた焼結摺動部材を提供する。

【解決手段】Cu合金相を母相として、2.0〜35重量%のAlと、25重量%以下のCuと、0.05〜1.5重量%のCと、5〜40重量%のCoと、5〜40重量%のNiと、0.05〜5.0重量%のSi、Mn、Ni、Cr、Mo、V、Ti、P、Co、Snの一種以上を含有するFe合金相が、5〜50重量%分散されてなる焼結組織からなる構成とする。

(もっと読む)

61 - 80 / 120

[ Back to top ]