Fターム[4K018HA05]の内容

Fターム[4K018HA05]の下位に属するFターム

ねじ歯付き (11)

Fターム[4K018HA05]に分類される特許

1 - 20 / 51

微小部品およびその製造方法

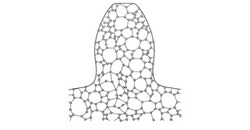

【課題】厚さが0.5mm以下のような微小な部位を有する金属製微小部品において、結晶粒の成長を抑制し、少なくとも微小な部位を多結晶で構成した微小部品を提供する。

【解決手段】少なくとも厚さが0.5mm以下の部位微小部品製造に当たり、焼結後の結晶粒の粒径を25μm以下とする。原料粉末として最大粒径が25μm以下のものを用い、原料粉末を結晶粒が成長しないよう焼結することで微小部品の結晶粒の粒径を25μm以下とすることができる。

(もっと読む)

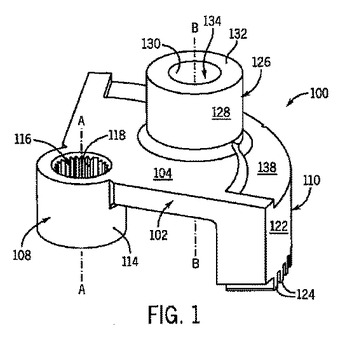

複合金属粉末可変境界歯車及び方法

【課題】回転軸を形成する歯車の芯部の耐衝撃性と歯部の耐摩耗性とがともに優れた、粉末冶金法による歯車の製造方法および歯車を提供する。

【解決手段】圧縮型に、歯車の芯部を形成する部位、歯部を形成する部位の、おのおのに耐衝撃性に優れた金属粉末および耐摩耗性に優れた金属粉末を充填し圧縮成形する段階、得られた成形体を焼結、鍛造する段階を経て、緻密でネットシェイプな歯車を製造する。芯部と歯部の各金属材料の特性、および接合境界位置を調整することにより所望の性能を持つ歯車を得る。

(もっと読む)

焼結部品の製造方法

【課題】ニッケル高含有量の焼結部品と同程度の強度を有する焼結部品を安価に製造することができる焼結部品の製造方法を提供する。

【解決手段】成形用金型内に、少なくともニッケル粉体とモリブデン粉体と鉄粉体との単純混合により得られ、かつニッケル0.5〜3.5質量%、モリブデン0.3〜0.7質量%および残部鉄を含有する混合物を含有する原料粉体を充填した後、当該原料粉体を加圧して成形し、得られた成形体を1200〜1350℃の焼結温度で焼結する。

(もっと読む)

ドリル用ブランクおよびドリル

【課題】 安定した製造が可能であるとともに、折損等が発生しにくく信頼性の高いドリル用ブランクおよびドリルを提供する。

【解決手段】 超硬合金からなり、一端が直径2mm以下で、該一端に対する長さの比が3以上の円柱長尺状であり、前記一端の直径が他端の直径よりも小さいドリル用ブランク1、2およびそれを加工して作製されたドリル10であり、ドリル用ブランク1、2の成形が容易で安定した製造が可能である。

(もっと読む)

焼結歯車

【課題】製品コストの上昇を抑えることができ、圧壊荷重が大きな焼結歯車を提供することを課題とする。

【解決手段】質量比でCr:2.5〜3.5%、Mo:0.4〜0.6%、Cu:0.5〜1.5%、C:0.4〜0.6%、残部がFeおよび不可避的不純物からなる組成を有し、焼結中に所定冷却速度で焼入れ処置が施された焼結歯車であって、歯先から0.5〜2.0mm深さの箇所での金属組織が、断面面積率で20〜30%のベイナイト相と残部がマルテンサイト相の混合組織からなる焼入れ組織である焼結歯車。

【効果】ベイナイト率が20〜25%のときに、静圧壊荷重が良好な値になる。

(もっと読む)

円板部材の製造方法およびサイジング金型

【課題】加熱処理によって円板部材の真円度が低下した場合であっても、サイジング金型を用いて円板部材を真円に是正することができ、円板部材の真円度を向上させることができる円板部材の製造方法およびサイジング金型を提供すること。

【解決手段】クラッチハブを製造するに際し、外周部に複数のキー溝が形成されたクラッチハブを焼結した後、サイジング工程において、円状の内周部42を有する嵌合穴43および内周部42から放射方向内方に向かって突出する複数の突部45を含み、内周部42の内径が突部45に向かうに従って大きくなるように内周部42の曲面が形成されるサイジング金型41を用い、クラッチハブの焼結体のキー溝を突部45に位置合わせしてクラッチハブを嵌合穴43に圧入して寸法矯正するようにした。

(もっと読む)

焼結部品のサイジング方法

【課題】非円形軸穴の局部的な形状の変化によって端面の面積が部分的に変化している焼結歯車などの焼結部品のサイジングに起因した真円度の低下を抑制して同部品の真円度を向上させることを課題としている。

【解決手段】非円形の軸穴3を中心に有する焼結部品を、ダイ、上パンチ、下パンチ及びコアロッドを有する金型を用いてサイジングするときに、上下のパンチ7,8が焼結部品を加圧し始める位置で、焼結部品の端面の周方向各域のうち面積が他の領域よりも大きい側において、焼結部品の端面4と上パンチ7の端面10との間に部品の圧縮代よりも小さい隙間gを生じさせ、この状態で上パンチ7と下パンチ8による加圧を行う。

(もっと読む)

焼結部材の製造方法

【課題】潤滑剤の内部への侵入を抑制することができ、鍛造により充分な密度と強度を得ることができる焼結部材の製造方法を提供する。

【解決手段】原料粉末を混合する混合工程と、前記原料粉末を圧縮して圧粉体とする成形工程と、前記圧粉体を焼結して焼結体とする焼結工程と、前記焼結体の表面に塑性加工を加えるか表面を溶融して該表面に露出した気孔を塞ぐ封孔工程と、封孔した前記焼結体を潤滑剤を用いて鍛造する鍛造工程とを備えたことを特徴とする焼結部材の製造方法を適用する。

(もっと読む)

圧粉体の焼結方法および圧粉体焼結用治具

【課題】外周面に同心円状の大径部および小径部を有し、大径部から小径部への移行部にはしだいに縮径するテーパ面が形成された円筒状の物品を焼結歪みによる偏った変形を効果的に抑えて形状精度の低下を防ぐ。

【解決手段】熱膨張で変形しやすい薄肉部を部分的に有する圧粉体1Aの小径部10を円筒状の治具20内に挿入し、焼結中においては小径部10の外周面10aを治具20の内周面20aに密着させて拘束し、小径部10の外側への変形を抑える。

(もっと読む)

表面に突起を有する焼結部品とその部品の製造方法

【課題】焼結スプロケットなどの焼結部品について、重ねた状態での焼結を安定して行えるようにする。

【解決手段】複数個を積み重ねて焼結を行う焼結部品1を、重ね面となす部品の端面5に周方向に列をなす微小な突起7を有し、その突起7が径方向に列の位置を変えて少なくとも3列設けられ、奇数列GLの突起7は端面5の中心から放射状に延びだす直線上に配置され、偶数列ELの突起7は前記放射状に延びだす直線間に配置されたものにする。

(もっと読む)

金属ガラス製品の製造方法および異種材料複合体

【課題】高温加熱・溶解および高真空環境を緩和して金属ガラス製品の工業的生産を可能にするアモルファス合金製品の製造方法を提供する。

【解決手段】金属ガラス製品の製造をおこなう場合に、あらかじめ製品のプリフォーム成形体を作製する工程と、作製されたプリフォーム成形体を金型(ダイ21)内に装入し、真空中においてガラス遷移温度に加熱・加圧し、粘性流動加工をおこなうことでニアネットシェイプ製品(真空加圧・加熱成形体16a)を作製する工程とからなるアモルファス合金製品の製造方法。

(もっと読む)

焼結機械部品およびその製造方法

【課題】静粛性、低トルク、高耐久性を兼ね備え、容易かつ安価に製造することができる焼結機械部品およびその製造方法を提供する。

【解決手段】表面に開孔部分を有する焼結金属からなる焼結機械部品であって、焼結金属に混和ちょう度 400 以上である液状のグリースを含浸し、焼結金属は銅系焼結金属、鉄系焼結金属および鉄銅合金系焼結金属から選ばれた少なくとも一つの焼結金属であり、焼結金属の表面開孔率が 20%〜35% であり、液状のグリースは、基油に増ちょう剤をグリース全体に対して 0.5 重量%〜5 重量%配合し、液状のグリースの増ちょう剤は、金属石けんまたはウレア化合物である。

(もっと読む)

焼結部品の製造方法および粉末成形用金型

【課題】所望の部位に耐摩耗性と切削加工性とを付与することができるとともに、2つの部位の境界での接合強度を向上させることができる焼結部材の製造方法を提供する。

【解決手段】金型の粉末充填空間に下中間パンチ21を設け、下中間パンチ21で分割された粉末充填空間のそれぞれに焼入れしても硬化しない材料からなる第1の粉末P1と、焼入れにより硬化する材料からなる第2の粉末P2とをそれぞれ充填し、下中間パンチ21を下降させて第1、第2の粉末P1,P2どうしを接触させて上パンチで成形する。

(もっと読む)

側面にマークを有する焼結金属製スプロケット

【課題】 焼結金属製スプロケットの側面に、その側面を凹ませて形成される立体的なマークを、付与コストがかからず、位置決め可能な形状にすることを課題とする。

【解決手段】 上部に円筒形状もしくは円錐形状の鍔部、下部に歯車部、および前記円筒部又は円錐部の側面(6)にマーク(5)を有する焼結金属製スプロケットであって、前記マーク(5)は、部品の軸心と平行で少なくとも一端が部品の端面(8)に切り抜けており、前記マークの内部に前記歯車部に対応する凸部(12)を有する焼結金属製スプロケットとした。

(もっと読む)

動力伝達部品

【課題】粉末プレス焼結法で焼結材の高密度化を達成することにより、高強度、高剛性の動力伝達部品を提供する。

【解決手段】動力伝達部品であるギヤ10は、鉄を主成分とする原料粉末を造粒した造粒粉がプレス成形され、かつ焼成された焼結材からなる。焼結材の相対密度が85%以上、破壊強度が1500N/mm2以上で、原料粉末の粉末粒度(D50)が20μm以下、造粒粉の粉末粒度(D50)が500μm以下、造粒粉がプレス成形される圧力は、400MPa以上800MPa以下である。また、焼結材は焼入れ処理が施され、ロックウェルCスケール硬さがHRC50以上、さらに焼戻し処理が施され、ロックウェルCスケール硬さがHRC50以上である。

(もっと読む)

焼結歯車の製造方法

【課題】リム部及びその外周に設けられた歯部を有する焼結歯車を、パンチ等の製造部品を破損させることなく、簡易に形成する方法を提供する。

【解決手段】ダイで狭持された環状の下パンチ上に原料粉末を配置し、前記下パンチと相対向するようにして、外方に位置する下端部において内方から外方に向けて上方に傾斜してなる第1の傾斜部を有する環状の第1の上パンチ21、及びこの第1の上パンチの外周面に摺動自在に嵌合するとともに、前記下パンチと相対向し、内方に位置する下端部において外方から内方に向けて上方に傾斜してなる第2の傾斜部を有する環状の第2の上パンチ22を含む上パンチ群を設ける。次いで、前記下パンチ及び前記上パンチ群の少なくとも一方に圧力を負荷することによって前記原料粉末を押圧し、前記ダイ内で歯車成形体を成形した後、焼結して焼結歯車。

(もっと読む)

粉末金属の型充填

本発明は、型空洞を有する型と、1以上の下側ツール部材と、1以上の上側ツール部材と、を備えたツールセットを用いて金属粉末成形体を製造する方法であって、前記1以上の下側ツール部材を前記型空洞内に挿入するステップと、前記型空洞に金属粉末を充填する第1の充填ステップと、前記1以上の上側ツール部材を下げて、前記金属粉末が充填された充填部分と、未だ前記金属粉末で充填されていない空の部分と、を有する前圧縮室を形成するステップ、前記1以上の上側ツール部材を通って前記前圧縮室内に延設された1以上の粉末供給台を通じて前記空の部分に金属粉末を充填する第2の充填ステップと、前記金属粉末を圧縮軸に沿って圧縮して、金属粉末成形体を形成する圧縮ステップと、前記型空洞から前記金属粉末成形体を取り出すステップと、を含む方法を提供する。  (もっと読む)

(もっと読む)

超硬工具の製造方法

【課題】ニアネットシェイプ成形法を効果的に実現して工数低減、製造設備、原料等に関するコスト低減および工期の短縮を図ること。

【解決手段】原料配合→混合/造粒→原料完成の手順を踏む原料調整工程を経て、CIP成形→焼結仕上の手順を踏む成形・焼結・加工工程により焼成体からなる超硬工具を製造する方法であって、前記CIP成形時に、中空円筒状のゴム製の中子11と、この中子11の半径方向外側を取り囲むように配置され、内周面に切刃成形用の切刃型15が形成された中空円筒状の金属製の外筒12とを備えたCIP用型枠1の、前記中子11と前記外筒12との間に形成された内部空間S1内に、前記原料調整工程で得られた超硬工具原料10を投入し、前記中子11の半径方向内側に形成された空間S2内に加圧された流体を導入して、前記中子11を半径方向外側に拡径させ、前記超硬工具原料10を加圧成形した後、脱型するようにした。

(もっと読む)

焼結金属部品およびその製造方法

【課題】軸受面を有する内筒部と、これを内周に収容した外筒部との間の固定強度が高い焼結金属部品を提供する。

【解決手段】焼結金属部品としての焼結金属歯車1は、軸受面3を有する内筒部としての焼結金属製の軸受部2と、これを内周に収容した外筒部としての焼結金属製の歯車部4とからなる。この焼結金属歯車1は、相互に密着する軸受部2の外周面と歯車部4の内周面とを拡散接合させた状態で、歯車部4の内周に軸受部2が圧入固定されたものである。

(もっと読む)

鉄基焼結合金およびその製造方法

【課題】強度および靱性に優れた鉄基焼結合金およびその製造方法を提供する。

【解決手段】本発明の鉄基焼結合金は、純鉄または鉄合金からなる一種以上の粗粉末と該粗粉末よりも平均粒径が小さい純鉄または鉄合金からなる一種以上の微粉末とを含む原料粉末を混合した混合粉末を加圧成形してなる粉末成形体を加熱し焼結させた焼結体からなる鉄基焼結合金において、前記微粉末の平均粒径(d)と前記粗粉末の平均粒径(D)と微粉末の配合量を特定範囲とした高密度成形体からなる。本発明の鉄基焼結合金は、高強度および高靱性であると共に耐疲労強度に優れ、鉄基焼結合金の用途が拡大される。

(もっと読む)

1 - 20 / 51

[ Back to top ]