Fターム[4K029CA13]の内容

Fターム[4K029CA13]に分類される特許

941 - 960 / 996

表面被覆体

【課題】付着力が高く、優れた耐摩耗性を発揮する硬質膜を具備した表面被覆体を提供する。

【解決手段】基体2の表面に、少なくともTiとAlを含む窒化物、窒酸化物、炭窒化物、炭窒酸化物の1種以上で構成される硬質膜3を少なくとも1層被覆した表面被覆体1において、硬質膜3中に不活性ガス元素(He、Ne、Ar、Xe、Kr、Rn)の1種類以上を0.01質量%〜1質量%含むとともに、X線回折法で検出されたピークのうち、結晶の(111)面に起因するピークの強度を最大とする。

(もっと読む)

耐熱合金の高速切削で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 耐熱合金の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、炭化タングステン基超硬合金または炭窒化チタン系サーメットからなる超硬基体の表面に、(a)0.8〜5μmの平均層厚を有し、かつ、組成式:(Ti1-(X+Z) AlXSiZ)N(ただし、原子比で、Xは0.25〜0.65、Zは0.01〜0.10を示す)を満足する(Ti,Al,Si)N層からなる下部層、(b)0.8〜5μmの平均層厚を有するCrB2層からなる上部層、以上(a)および(b)で構成された硬質被覆層を形成してなる。

(もっと読む)

高反応性被削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 高反応性被削材の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、炭化タングステン基超硬合金または炭窒化チタン系サーメットからなる超硬基体の表面に、(a)0.8〜5μmの平均層厚を有し、かつ、組成式:(Ti1−XAlX)N(ただし、原子比で、Xは0.45〜0.75を示す)を満足する(Al,Ti)N層からなる下部層、(b)0.8〜5μmの平均層厚を有し、かつ、組成式:(W1-YTaY)B(ただし、原子比で、Yは0.10〜0.40を示す)を満足するWとTaの複合硼化物層からなる上部層、以上(a)および(b)で構成された硬質被覆層を形成してなる。

(もっと読む)

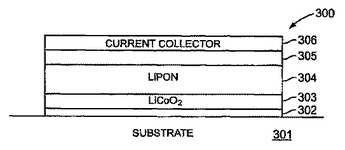

LiCoO2の堆積

本発明によれば、パルスdc物理気相堆積プロセスによるLiCoO2層の堆積が提供される。そのような堆積により、所望の<101>配向または<003>配向を有するLiCoO2の結晶性層の低温高堆積速度堆積を提供することが可能である。堆積のいくつかの実施形態は、固体再充電可能Li電池のカソード層として利用しうるLiCoO2膜の高速度堆積の必要性に対処するものである。本発明に係るプロセスの実施形態によれば、LiCoO2層を結晶化させるために慣例的に必要とされる高温(>700℃)アニール工程を省略することが可能である。本プロセスのいくつかの実施形態によれば、短時間のランプ速度の急速熱アニールプロセスを利用することにより、LiCoO2層を利用する電池を改良することが可能である。  (もっと読む)

(もっと読む)

巻取式真空蒸着装置及び巻取式真空蒸着方法

【課題】プラスチック単層フィルムでなるベースフィルムに熱変形を生じさせることなく金属膜を成膜することができる生産性に優れた巻取式真空蒸着方法及び巻取式真空蒸着装置を提供する。

【解決手段】金属膜の蒸着前において原料フィルム12に電子ビームを照射する電子ビーム照射器21を配置すると共に、キャンローラ14には直流バイアス電源22の正極を接続し、補助ローラ18には直流バイアス電源22の負極を接続する。これにより、金属膜の蒸着前は電子ビームの照射により帯電させた原料フィルム12をキャンローラ14に密着させ、金属膜の蒸着後は補助ローラ18に電気的に接続される金属膜とキャンローラ14との間に印加したバイアス電圧によって原料フィルム12をキャンローラ14へ密着させる。

(もっと読む)

耐熱合金の高速切削で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具

【課題】 耐熱合金の高速切削加工で硬質被覆層がすぐれた耐摩耗性を発揮する表面被覆超硬合金製切削工具を提供する。

【解決手段】 表面被覆超硬合金製切削工具が、炭化タングステン基超硬合金または炭窒化チタン系サーメットからなる超硬基体の表面に、(a)0.8〜5μmの平均層厚を有し、かつ、組成式:(Ti1-(X+Z) AlXBZ)N(ただし、原子比で、Xは0.25〜0.65、Zは0.01〜0.10を示す)を満足する(Ti,Al,B)N層からなる下部層、(b)0.8〜5μmの平均層厚を有するCrB2層からなる上部層、以上(a)および(b)で構成された硬質被覆層を形成してなる。

(もっと読む)

成膜方法及びプラズマ成膜装置

【課題】被処理体の凹部の開口にオーバハング部分を生ずることなく、この凹部の側壁に均一に金属膜を形成することができる成膜方法を提供する。

【解決手段】真空引き可能になされた処理容器14内でプラズマにより金属ターゲット56をイオン化させて金属イオンを発生させ、金属イオンを処理容器内の載置台20上に載置した被処理体にバイアス電力により引き込んで凹部2が形成されている被処理体に金属膜6、70を堆積させるようにした成膜方法において、載置台に、金属イオンに対する引き込みによる成膜とプラズマガスによるスパッタエッチングとが同時に生ずるような大きさのバイアス電力を加えて、凹部の側壁に金属膜を堆積させる成膜工程を行う。これにより、凹部の開口にオーバハング部分を生ずることなく、この凹部の側壁に均一に金属膜を形成する。

(もっと読む)

硬質皮膜

【課題】従来のTiN 皮膜、TiC 皮膜、TiCN皮膜、(Al,Ti)(N,C)系皮膜の中で最も耐摩耗性に優れている(Al,Ti)(N,C)系皮膜よりも耐摩耗性に優れ、高速切削の場合に対応可能な耐摩耗性を有する硬質皮膜を提供する。

【解決手段】(1)結晶質の硬質皮膜であって、AlとX(X:Cr、Vの一種)の複合窒化物、複合炭化物、複合ホウ化物、複合炭窒化物、複合ホウ窒化物、複合炭ホウ化物または複合炭窒ホウ化物よりなり、そのAlとXの組成が、( Al1-yXy )〔但し、X:Cr、Vの一種、0<y≦0.3〕で示される組成からなることを特徴とする硬質皮膜、(2)前記硬質皮膜において膜厚が0.1 〜20μm であるもの等。

(もっと読む)

硬質皮膜被覆部材及びその被覆方法

【課題】 Si含有皮膜を高硬度化させ、硬質皮膜全体の高硬度化、耐剥離性に優れ、耐摩耗性の要求される部材等に最適な硬質皮膜を提供し、この硬質皮膜を被覆した硬質皮膜被覆部材及びその被覆方法を提供する。

【解決手段】 基体に硬質皮膜を積層した硬質皮膜被覆部材において、硬質皮膜は最下層と最上層と中間積層部とを有し、最下層はAl、Ti、Cr、Si、Nbから選択される1種以上の金属元素からなる窒化物主体の硬質皮膜、最上層はSiが10から30%を含有し、非金属成分としてN、C、O、Bの1種以上を含有する非晶質相を含有し、硬度が40から80GPaの高硬度な硬質皮膜、中間積層部は金属元素としてAl及びSiを含有し、残部Ti、Cr、Nb、Zr、Wから選択される1種以上の金属元素からなる窒化物、ホウ窒化物又は炭窒化物の何れかが主体の積層部、該積層部はA層とB層とが交互に積層される。

(もっと読む)

耐摩耗性と耐酸化性に優れた硬質皮膜および該硬質皮膜形成用ターゲット、並びに高温潤滑性と耐摩耗性に優れた硬質皮膜および該硬質皮膜形成用ターゲット

【課題】 従来の皮膜よりも耐酸化性および耐摩耗性に優れた硬質皮膜を提供する。

【解決手段】 (Ala,Mb,Cr1−a−b)(C1−eNe)からなる硬質皮膜(但し、MはW及び/又はMo)であって、

0.25≦a≦0.65、

0.05≦b≦0.35、

0.5≦e≦1

(a,b,eはそれぞれAl,M,Nの原子比を示す。)

であることを特徴とする硬質皮膜。

(もっと読む)

透明導電膜の形成方法

【課題】低抵抗率の透明導電膜を、有機フィルム上に低温で形成することを可能とする透明導電膜の形成方法を提供すること。

【解決手段】In−Sn−O系ターゲットを用いたDCマグネトロンスパッタリング法により有機フィルム上に透明導電膜を形成する方法であって、前記スパッタリングは、−70〜−130Vのバイアス電圧、0.1〜0.7Aのターゲット電流で行うことを特徴とする。

(もっと読む)

硬質被膜被覆工具、コーティング被膜、および被膜のコーティング方法

【課題】 比較的平滑な被膜表面が得られるスパッタリング法による被膜のコーティング技術において、被膜の付着強度を一層高くして加工工具にも適用できるようにする。

【解決手段】 スパッタリング法により硬質被膜をコーティングする際の前処理として、工具母材20に−200Vのバイアス電圧を印加してエッチング(表面荒し処理)を行う際に、そのバイアス電圧を250kHzの周波数で周期的に印加するとともに、1周期毎の負電圧の非印加時間(パルスリバースタイム)を500nsec程度としたため、工具母材20に対する硬質被膜の付着強度が向上し、スクラッチ試験における臨界荷重で100N以上の優れた付着強度が得られるようになり、剥離等による脱落が抑制されて、切削工具として実用上満足できる耐久性が得られる。

(もっと読む)

マグネトロンスパッタ装置

【課題】マグネトロン蒸発源が1種類のマグネトロン磁場構成で済み、マグネトロン蒸発源の数、配置に関係なく所望の閉じ込め磁場を形成でき、また閉じ込め磁場形状が簡単に変えられるようにする。

【解決手段】基板2の外周に設けられた複数のマグネトロン蒸発源3より蒸発した金属原子又はイオンを、基板2に付着させて基板2に薄膜を形成するようにしたマグネトロンスパッタ装置において、隣合うマグネトロン蒸発源3の中間位置に、マグネトロン蒸発源3の外側磁極4の極性と同一の極性を持った補助磁極9が配置され、各々のマグネトロン蒸発源3の外側磁極4の極性がすべて同一とされることにより、各マグネトロン蒸発源3の外側磁極4と該外側磁極4に隣接する前記補助磁極9との中間付近で反発し合う磁場を生じさせると共に、各マグネトロン蒸発源3の内側磁極5と該内側磁極5に隣接する前記補助磁極9とを相互に結ぶ磁力線を生じさせる。

(もっと読む)

スパッタ装置

【課題】 高価な高周波設備を使用せずに、逆スパッタ時に異常なアーク放電の発生による基板の絶縁破壊が起こらないようなスパッタ装置を提供する。

【解決手段】 電源に直流パルスを使用し、基板ホルダーをTi、Al等のスパッタ率が低く酸化しにくい金属で構成し、少なくともプラズマ発生空間に面した部分は金属を露出させておく。切り替えスイッチによりパルス電圧の負荷を被処理基板側とターゲット側に切り替えることにより、簡単に逆スパッタと正スパッタを同一の装置で行う。

(もっと読む)

光学素子成形用型及びその製造方法

【課題】 ガラス材のような絶縁性材料の場合は、イオンの衝撃の効果が得られないため膜と型母材の密着性が低下したり、型母材がチャージアップして異常放電が発生して表面の荒れが発生する問題点があった。

【解決手段】 ハイブリッド型、及びその製造方法で、ガラス面より、SiOXCY(0<X<2、0<Y<1)層、SiC層、硬質炭素膜を順次積層した構成とする。

硬質炭素膜とハイブリッド型母材との密着力を改善する。

(もっと読む)

硬質皮膜の製造方法

【課題】硬質皮膜の密着性を改善し、耐酸化性、耐摩耗性を向上させ、更に高温状態での耐溶着性並びに硬質皮膜中への被削材元素の拡散を抑制し、切削加工の乾式化、高速化、高送り化に対応する硬質皮膜の製造方法を提供する。

【解決手段】本願第1発明は、硬質皮膜は高密度プラズマにより被覆した相と、低密度プラズマにより被覆した相とが多相構造をなし、該硬質皮膜内部において組成濃度差を発生させることを特徴とする硬質皮膜の製造方法である。次に、本願第2発明は、プラズマ密度の異なる手法を被覆時に併用し、高硬度皮膜と低硬度皮膜とを連続して交互に被覆することを特徴とする硬質皮膜の製造方法である。

(もっと読む)

物理蒸着装置

【課題】超高真空環境でもアウトガスを発生させない非移行型のプラズマトーチを用いて生成させた微粒子を超音速のガス流により加速させ、基板に堆積させた微粒子により皮膜形成する物理蒸着装置を提供する。

【解決手段】内部にプラズマトーチ(16,26)と蒸発源(15,25)を有する蒸発チャンバー(10,20)と、超音速ノズル35と成膜対象基板33を有する成膜チャンバー30を有し、各プラズマトーチは、略円筒形の導電性のアノード40と、その内側に挿入された、ベークライトよりもアウトガスの少ない高分子系または非高分子系の絶縁管50と、絶縁管50の内側に挿入された棒状のカソード60を有する。アノード40とカソード60に電圧印加して得たプラズマで蒸発源(15,25)から微粒子を生成し、超音速ノズル35から噴出して超音速ガス流に乗せ、成膜対象基板33に物理蒸着させる。

(もっと読む)

成膜装置

【課題】比較的面積の大きい膜形成対象面を有する被成膜物品の該膜形成対象面の全体にわたって、或いは、広い範囲にわたって分散配置される複数の被成膜物品のそれぞれの膜形成対象面に、というように広い範囲にわたって、均一にして小さい表面粗度の膜を膜厚均一性良好に形成できるアーク式PVDによる成膜装置を提供する。

【解決手段】ドロップレットの被成膜物品Wへの進行を抑制する一方、イオン化カソード材料の少なくとも一部の物品Wへの進行を許すドロップレットの遮蔽部材51、52がカソード31と物品Wとの間に位置するように、且つ、膜形成対象面全体にわたりドロップレットの進行を抑制するとともに膜形成対象面全体にわたりイオン化カソード材料が均一状に向かうようにドロップレット進行方向に沿って複数段に順次間隔をおいて設けられているアーク式PVDによる成膜装置A。

(もっと読む)

耐摩耗性被膜を備えた切削工具及びその製造方法

本発明の基材及び耐摩耗性被膜を含んで成る切削工具は、前記耐摩耗性被膜が1層以上の耐熱性化合物からなり、前記化合物の少なくとも1層がMX/LX/MX/LX積層の多層状の構成物から成り、積層する層のMX/LXがTi、Nb、Hf、V、Ta、Mo、Zr、Cr、Al、SiまたはWそれらの混合物からなる群から選択された元素M及びLを含む炭化物または窒化物であり、一連の個々の層の厚みには繰り返し周期がなくて多層状の構造物の全体に亘って実質的に非周期的であり、そして個々のMX及びLX層の厚みが0.1束より大きいがこの構造物中の10連続層の合計が300nmより小さく、且つ前記多層状の構造物は合計厚みが0.5μmより大きいが20μmより小さくてPVD技術で堆積され且つMXまたはLXの少なくとも1層が電気的に絶縁される切削工具に関し、且つそのような工具の製造方法に関する。  (もっと読む)

(もっと読む)

リード切断用被覆金型部材

【課題】リード切断用被覆金型部材において、加工先端部は優れた耐摩耗性と耐溶着性を有し、摩耗の進行が抑えられるよになることから、長期の寿命化が可能となるようなリード切断用被覆金型部材を提供することである。

【解決手段】基体の表面に硬質皮膜が被覆されたリード切断用被覆金型部材において、該金型部材の少なくとも加工先端部近傍に硬質皮膜を有し、該硬質皮膜は周期律表4a、5a、6a族、Al、Siから選ばれる1種以上の金属成分と、C、N、O、Bから選ばれる1種以上の非金属成分とから構成され、該金型部材の加工先端部における丸み半径Rμmを、0.05≦R≦3としたことを特徴とするリード切断用被覆金型部材である。

(もっと読む)

941 - 960 / 996

[ Back to top ]