Fターム[4K030BA17]の内容

Fターム[4K030BA17]に分類される特許

61 - 80 / 218

絶縁膜の形成方法

【課題】従来の熱酸化技術ないしプラズマ酸化技術を用いて、薄い下地膜を直接に電子デバイス用基材上に成膜速度や面内均一性を制御しながら形成することは、極めて困難であった。

【解決手段】電子デバイス用基材上に配置された絶縁膜の表面に、少なくとも酸素原子含有ガスを含む処理ガスに基づくプラズマを照射して、該絶縁膜と電子デバイス用基材との界面に下地膜を形成する。絶縁膜と、電子デバイス用基材との間の界面に、該絶縁膜の特性を向上させるべき良質な下地膜が得られる。

(もっと読む)

イミド錯体、その製造方法、金属含有薄膜及びその製造方法

【課題】良好な蒸気圧を持ち、CVD法又はALD法等によってニオブ又はタンタル含有薄膜を製造するための原料となる新規なニオブあるいはタンタル錯体、その製造方法、それを用いた金属含有薄膜及びその製造方法を提供する。

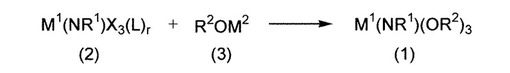

【解決手段】一般式(1)で表されるイミド錯体を、例えばM1(NR1)X3(L)r(2)とアルカリ金属アルコキシド(3)との反応等により製造し

(式中、M1はニオブ原子又はタンタル原子を示し、R1は炭素数1から12のアルキル基を示し、R2は炭素数2から13のアルキル基を示し、Xはハロゲン原子を示し、Lが1,2−ジメトキシエタン配位子のとき、rは1であり、Lがピリジン配位子のとき、rは2であり、M2はアルカリ金属を示す。)、そのイミド錯体(1)を原料として用いることにより、ニオブ又はタンタル含有薄膜を製造する。

(もっと読む)

トラップ装置、排気系及びこれを用いた処理システム

【課題】トラップ手段で捕捉した排気物を確実に除去することにより再生を確実に行うことが可能なトラップ装置を用いた処理システムを提供する。

【解決手段】被処理体Wに対して処理を行う処理室10からの排気ガスを排出する排気路22に設けられ、前記排気ガス中から排気物を捕捉するためのトラップ装置において、前記排気路に介設される筐体42と、前記筐体内に設けられて前記排気物を捕捉するトラップ手段48と、前記トラップ手段を加熱するトラップ加熱手段54と、前記筐体内へ冷媒を導入する冷媒導入手段60と、前記冷媒を排出するための冷媒排出部62と、前記トラップ手段で捕捉した前記排出物を除去するために前記トラップ加熱手段により前記トラップ手段を加熱した状態で前記冷媒導入手段より前記冷媒を導入するように制御する制御部88とを備えたことを特徴とするトラップ装置である。

(もっと読む)

TaまたはNbドープhigh−kフィルムの堆積

high-k膜を堆積させるための方法および組成物がここに記載される。一般に、開示された方法はTaまたはNbを含む前駆体化合物を利用する。より具体的には、開示された前駆体化合物は、揮発性を増大させるために、1-メトキシ-2-メチル-2-プロパノラート (mmp)のようなTaおよび/またはNbに結合される幾つかの配位子を利用する。さらに、TaドープHfまたはNbドープHfおよび/またはTaドープZrまたはNbドープZrを堆積させるために、Hfおよび/またはZr前駆体の使用とともに、TaまたはNb化合物を堆積させる方法が開示される。本方法および組成物はCVD、ALD、またはパルスCVD堆積プロセスにおいて使用され得る。 (もっと読む)

成膜装置および成膜方法

【課題】 高速スイッチングバルブを用いずにかつ高い生産性で、ALD法を利用することができる成膜装置および成膜方法を提供すること。

【解決手段】基板Wを収容するチャンバー11内に、複数の基板Wを平面的に円周状に配置された状態で支持する基板支持部材12を設け、TiCl4を吐出する第1の処理ガス吐出ノズル20と、NH3を吐出する第2の処理ガス吐出ノズル21とを複数交互に配置し、基板W上に吐出されたTiCl4およびNH3を基板W上で交互に走査させ、TiCl4およびNH3を交互に吸着させて、基板Wに、TiCl4による単原子層とNH3による単原子層とを交互に形成する。

(もっと読む)

成膜装置および成膜方法

【課題】 高速スイッチングバルブを用いずにかつ高い生産性で、ALD法を利用することができる成膜装置および成膜方法を提供すること。

【解決手段】チャンバー11内に、複数の基板Wを支持する基板支持部材12と、TiCl4を吐出する第1の処理ガス吐出ノズル20と、NH3を吐出する第2の処理ガス吐出ノズル21と、TiCl4とNH3とを分離するパージガス吐出ノズル22とを設け、パージガス吐出ノズル22の吐出口と基板W表面との距離が、第1の処理ガス吐出ノズル20および第2の処理ガス吐出ノズル21の吐出口と基板W表面との距離よりも大きくなるようにパージガス吐出部22を配置し、基板Wに対し、TiCl4、NH3、パージガスを走査させることにより、基板WにTiCl4とNH3とを交互に吸着させる。

(もっと読む)

表面処理方法及びその装置

【課題】 微細な接続孔内等に発生した酸化膜をドライエッチングにより効率良く除去できる表面処理方法及びその装置を提供する。

【解決手段】 表面に酸化膜が発生している被処理体Wは、処理容器10内に搬入され、該処理容器内は真空に維持され、N2 とH2 との混合ガスがプラズマ発生部30に導入され、プラズマ化され、それぞれの活性ガス種が形成される。活性化ガス種は被処理体に向けてフローされ、これにNF3 ガスが添加され、活性化されたガスが形成される。被処理体は所定温度以下に冷却手段22により冷却され、活性化されたNF3 ガスに曝され、該ガスと反応し、酸化膜は変質して反応膜が被処理体Wの表面に形成される。N2 、H2 及びNF3 ガスの供給が停止され、加熱手段19で被処理体は所定の温度に加熱され、反応膜が昇華して除去される。

(もっと読む)

気化器及びそれを用いた各種装置並びに気化方法

【課題】目詰まりなどを起こすことがなく長期使用が可能であり、かつ、反応部への安定的な原料供給が可能な気化器を提供すること。

【解決手段】分散部本体1の内部に形成されたガス通路2と、ガス通路2に加圧されたキャリアガス3を導入するガス導入口4と、ガス通路2を通過するキャリアガスに原料溶液5を供給するための手段6と、分散された原料溶液5を含むキャリアガスを気化部22に送るためのガス出口7と、ガス通路2内を流れるを冷却する手段18と、を有する分散部8と、装置の反応部と分散部8のガス出口7に接続された気化管20と、気化管20を加熱するヒータ21と、を有し、原料溶液が分散されたキャリアガスを加熱・気化させる気化部22と、を有し、反応部の圧力は、気化管の圧力より低く設定されるようにしたことを特徴とする。

(もっと読む)

パターン形成方法、電子装置の製造方法、および電子装置の製造装置

【課題】低コストの表面処理方法を提供して、電子装置の試作等に要するコストを削減する。

【解決手段】エネルギービーム照射手段412と、ガス排気手段と、基板10を保持可能な基板保持手段418と、を内部に備える真空処理室402と、ガス供給手段と、ガス排気手段と、基板10を保持可能な基板保持手段418と、を備え、基板保持手段418で保持された基板10上に液材を供給する液材供給手段422とを備える液材供給室404と、真空処理室402と液材供給室404との間を連絡する搬送路と、上記通路を開閉するゲートバルブと、真空処理室402と液材供給室404との間を基板10を搬送可能な搬送手段436と、上記真空処理室および上記液材処理室の少なくともどちらか一方に連通する基板搬入口438と、を備えることを特徴とする電子装置の製造装置。

(もっと読む)

処理装置及び移載装置

【課題】処理効率が高く、高品質の半導体装置が製造できる処理装置及び移載装置を提供する。

【解決手段】複数の被処理基体を収容する基体容器を載置する基体容器載置台と、前記基体容器載置台に隣設され、内部を所定の気圧に維持し得る移載室と、前記移載室の周囲に複数配設され、被処理基体を処理する処理ユニットと、前記移載室内に配設され、被処理基体を移載する複数の移載アームとを具備し、複数の前記移載アームは、伸縮および旋回が可能であり、かつ、前記移載アーム同士で前記被処理基体の受け渡しを行う少なくとも一方の前記移載アームは、前記伸縮の方向線に対して非対称の形状の被処理基体支持部材を有することを特徴とする処理装置。

(もっと読む)

気化器及び気化方法

【課題】目詰まりなどを起こすことがなく長期使用が可能であり、かつ、反応部への安定的な原料供給が可能な気化器を提供する。

【解決手段】分散部本体1の内部に形成されたガス通路2と、ガス通路2に加圧されたキャリアガス3を導入するガス導入口4と、ガス通路2を通過するキャリアガスに原料溶液を供給するための手段6と、分散された原料溶液を含むキャリアガスを気化部22に送るためのガス出口7と、ガス通路2内を流れるを冷却する手段18と、を有する分散部8と、装置の反応部と分散部8のガス出口7に接続された気化管20と、気化管20を加熱するヒータ21と、を有し、原料溶液が分散されたキャリアガスを加熱・気化させる気化部22と、を有し、ガス出口7の外側に細孔101を有する輻射防止部102を設けてある。

(もっと読む)

成膜装置および成膜方法

【課題】 高速スイッチングバルブを用いずにかつ高い生産性で、ALD法を利用することができ、チャンバー内クリーニングが可能な成膜装置および成膜方法を提供すること。

【解決手段】基板Wを収容するチャンバー11と、チャンバー11内で複数の基板Wを平面的に支持する基板支持部材12と、チャンバー11内に設けられ、TiCl4を吐出する第1の処理ガス吐出ノズル20と、NH3を吐出する第2の処理ガス吐出ノズル21と、チャンバー11内にクリーニングガスを吐出するクリーニングガス吐出手段31,35,46,47,48と、基板支持部材12を回転させる回転機構14と、基板Wを加熱するヒーター16とを具備し、基板支持部材12を回転させながら、基板W上に、Tiの単原子層と、Nの単原子層とを交互に形成し、クリーニングガスにより前記チャンバー内をクリーニングする。

(もっと読む)

窒化タンタル膜のプラズマALD

【課題】導電窒化タンタル膜を制御可能に形成する方法を提供すること。

【解決手段】タンタルソース物質、水素のプラズマ励起種、及び窒素ソース物質の交互的パルスを順に、反応空間内で基板と接触させるステップを含む。水素のプラズマ励起種はタンタルの酸化状態を低減し、それによって、基板上に実質的に導電性の窒化タンタル膜を形成する。いくつかの実施の形態では、水素のプラズマ励起種は、形成された金属の膜の中のハロゲン化残留物と反応し、該残留物を除去する。

(もっと読む)

超臨界溶媒を用いて金属膜を半導体基板上に形成および堆積するための組成物ならびに方法

元素金属M(0)膜を半導体基板上に堆積するための組成物および方法を開示する。開示されている方法の1つは、半導体基板を加熱して加熱された半導体基板を得ること;加熱された半導体基板を、金属前駆体、過剰量の中性不安定配位子、および超臨界溶媒を含む組成物に晒すこと;金属前駆体を、加熱された半導体基板において、またはその付近で、還元剤および/または熱エネルギーに晒すこと;還元剤および/または熱エネルギーを使用して金属前駆体を元素金属M(0)に還元すること;ならびに金属酸化物の形成を最小限にしながら元素金属M(0)膜を堆積することを含む。 (もっと読む)

原子層成長法を用いた成膜方法及びその成膜装置

【課題】原子層成長(ALD)法を種々の成膜に適用すること及びスループットを向上させることを可能にし、同時に装置の小型化を実現することである。

【解決手段】原子層成長(ALD)法を用いた成膜方法であって、基板Wを内部に保持する成膜室2内に、有機金属化合物からなる液体原料を液体原料噴射弁41により直接噴射することを特徴とする。

(もっと読む)

プラズマ処理装置及び方法

【課題】 マイクロ波プラズマ処理装置において、マイクロ波導入用誘電体窓表面に付着した反応生成物が成長後剥離し、パーティクルとして基板上に降りデバイス不良を生起する問題を解決する。また、放電条件により低下するプラズマ均一性を改善する。

【解決手段】 マイクロ波導入手段108と誘電体窓107の間に絶縁されたラジオ波電極114を設けるか、またはマイクロ波導入手段自体をラジオ波電極としても併用し、プラズマ発生用のマイクロ波にラジオ波を重畳する。これにより、従来は反応生成物が付着しやすかったマイクロ波プラズマの弱かった部分にも、より強いプラズマを発生させる。これはパーティクル抑制のみならず、プラズマの均一性改善にも効果がある。

(もっと読む)

プラズマ処理装置

【課題】 プラズマ生成室102と基体104の処理室103との間にガスの流れを制御する仕切り板111を有する装置において仕切り板の交換なしにガスコンダクタンスの変更を行う。

【解決手段】 仕切り板111内部に仕切り板を加熱あるいは冷却する手段を設ける。

(もっと読む)

原子層蒸着法を用いた薄膜形成方法

【課題】原子層蒸着法を用いた薄膜形成方法。

【解決手段】反応チャンバに金属元素及びリガンドを含む第1反応物を注入して基板上に第1反応物を化学吸着させ、不活性ガスでパージして物理吸着された第1反応物を除去し、水酸化基を含まない第2反応物を注入して第1反応物と第2反応物との化学反応によって、第2反応物の酸素と金属元素が結合し、第1反応物からリガンドを分離して化学吸着された第1反応物を金属−酸素原子層とし、不活性ガスでパージして物理吸着された第2反応物を除去し、第3反応物を注入して化学吸着された第1反応物の残余分と第3反応物との化学反応によって第3反応物の構成要素である酸素と金属元素が結合し、第1反応物からリガンドを分離することにより化学吸着された第1反応物の残余分を金属−酸素原子層として、水酸化基の生成が抑止された状態で原子層単位の金属酸化膜を形成する。

(もっと読む)

III族窒化物半導体基板

【課題】欠陥密度が低く、かつ反りの少ないIII族窒化物半導体基板を提供すること。

【解決手段】サファイア基板61上に第一のGaN層62を成長させ、つづいて金属Ti膜63を形成した後、窒化処理して、微細孔を有するTiN膜64を形成する。その後、HVPE−GaN層66を成長する。金属Ti膜63およびTiN膜64の作用により、HVPE−GaN層66中には空隙部65が形成される。この空隙部65の箇所からサファイア基板61を剥離除去する。

(もっと読む)

光学波長板及び該波長板の製造方法

【課題】製造が容易な位相格子型の光学波長板を得る。

【解決手段】誘電体基板である石英ウエハ上に、プラズマCVD法を用いて、第1の誘電体媒質としてSiO2膜の成膜を開始する(ステップS1)。SiO2膜を成膜開始後に、このSiO2膜上にSiO2とTiO2から成る誘電体混合膜を成膜する(ステップS2)。そして、この誘電体混合中のTiO2の割合が100%となった状態において、所定の膜厚に至るまで第2の誘電体媒質であるTiO2膜を成膜する(ステップS3)。TiO2膜上にSiO2とTiO2から成る誘電体混合膜を成膜し、徐々にSiO2の割合を増加させ、表面において第1の誘電体媒質としてSiO2の割合を100%とする(ステップS4)。最後に、ステップS4で得られたSiO2とTiO2の混合膜にフォトリソグラフィプロセスによりレリーフ状格子を形成する(ステップS5)。

(もっと読む)

61 - 80 / 218

[ Back to top ]