Fターム[4K031AA04]の内容

溶射又は鋳込みによる被覆 (8,522) | 溶射対象物品 (1,023) | 炉壁、炉部品、炉付帯部品 (86)

Fターム[4K031AA04]に分類される特許

1 - 20 / 86

溶融亜鉛耐食性金属ガラス

金属管材用プロテクタの製造方法

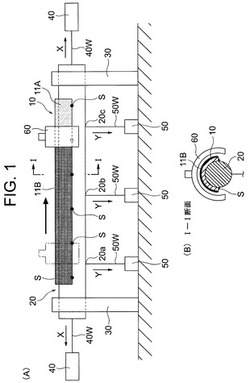

【課題】耐摩耗性および耐腐食性に優れているとともに、基材に対する被膜の密着性に優れ、撓みが小さくて直線性にも優れた金属管材用プロテクタの製造方法を提供すること。

【解決手段】半円筒形のプロテクタ基材10の外周面に自溶合金を溶射処理して溶射被膜11Aを形成する工程と、プロテクタ基材10の内周面を、円柱状の基台20の外周面に当接させることにより、プロテクタ基材10を基台20に装着し、プロテクタ基材10が装着された基台20に対して、その軸方向に引張力(X)を付与するとともに、基台20の半径方向であってプロテクタ基材10の装着位置とは反対方向に引張力(Y)を付与しながら、高周波誘導加熱によって溶射被膜11Aを再溶融処理することにより、プロテクタ基材10の外周面に自溶合金層11Bを形成する工程とを含む。

(もっと読む)

半導体製造装置用部材

【課題】成分汚染が生じ難く、それと共に半導体製造装置におけるパーティクルの発生を十分に減少させることのできる半導体製造装置用部材を提供する。

【解決手段】搬送アーム1の載置部材16にセラミックを溶射して溶射皮膜を形成し、この溶射皮膜にレーザービームを照射して、セラミック組成物を再溶融、再凝固させて変成させたセラミック再結晶物からなる高強度セラミック層5を形成し、半導体製造装置50における外的要因により、載置部材16から脱落する粒子を、半導体製造プロセスに影響を与えない程度に低減させる。

(もっと読む)

溶射装置

【課題】原料粉体とキャリアガスとの混合物の良好な搬送性を確保しつつ、キャリアガス(酸素ガス)不足による原料粉体の燃焼不良の発生を防止できる溶射装置を提供する。

【解決手段】原料粉体10を貯蔵し当該原料粉体を払い出す払出口21を有する貯蔵手段20と、加圧されたキャリアガスの流れにより払出口21から原料粉体10を吸入し、キャリアガスと原料粉体とを混合し混合物とするエジェクター30と、エジェクター30により生成された前記混合物を噴射する噴射手段40とを備え、前記混合物を噴射し燃焼させて耐火組成物を形成する溶射装置において、エジェクター30及びそれより下流側の流路のうち、エジェクター30の吐出導管33のストレート部以外の位置から補填用のキャリアガスを吹き込むガス吹込み手段A,Bを設けた。

(もっと読む)

耐食性や耐プラズマエロージョン性に優れるサーメット溶射皮膜被覆部材およびその製造方法

【課題】比重の異なる酸化物系セラミックと重金属の粉末を物理的に混合した状態でサーメット溶射皮膜を形成すると、セラミックと重金属の両粉末は、不均等な状態で皮膜中に分布するため、サーメット溶射皮膜としての機能を十分発揮することができない。

【解決手段】酸化物系セラミック粒子の表面に、無電解めっき法によってNiまたはNi−P、Ni−B合金膜を0.3〜5μmの厚さで被覆形成した非混合形サーメット溶射用粉末材料を用いて溶射することによって、セラミックと金属とが分離することの溶射皮膜を形成するとともに、その溶射皮膜の表面を高エネルギーを照射して、皮膜表面を再溶融・再結晶化させることにより、一段と高度な緻密性、平滑性、耐食性、耐摩耗性、耐プラズマエロージョン性を有するサーメット溶射皮膜を得る。

(もっと読む)

溶射材料

【課題】安価であり、厳しい高温条件下においても伸縮性が高くかつ耐磨耗性を両立する溶射材料の提供する。

【解決手段】NiCr合金と、Cr3C2とを含み、造粒焼結法により粒子状に形成され、前記NiCr合金におけるCr含有量が40〜50質量%である溶射材料。前記溶射材料は、Cr3C2を100質量%とする場合のNiCr合金の配合比が、25〜35質量%であるのが好ましい。また、基材の表面に、本発明の溶射材料を高速フレーム溶射することにより、前記基材上に溶射被膜を形成する方法も提供される。

(もっと読む)

溶射皮膜被覆高温用途用部材およびその製造方法

【課題】高温用途用部材表面に被覆形成する耐熱性、耐摩耗性、潤滑性、剥離性に優れた溶射皮膜被覆高温用途用部材を提案する。

【解決手段】高温に曝される基材の表面に直接、Wの含有量が0.5〜10mass%であるNi−W系耐熱合金の溶射皮膜を被覆してなる高温用途用部材、およびその部材を製造する方法。

(もっと読む)

耐熱合金溶射粉末材料およびその製造方法

【課題】高温用途材の表面に耐熱性や耐高温摩耗性に優れ溶射皮膜を形成するのに有効に用いられる耐熱合金溶射粉末材料を得ること。

【解決手段】0.5〜10mass%のW、20mass%以下のCrを含有し、残部がNiであるNi−W−Cr耐熱合金、あるいはNi−W−Cr−(Pおよび/B)合金からなり、かつ粒径が6〜70μmの大きさである高温用途材被覆用の耐熱合金溶射粉末材料とそれを製造する方法。

(もっと読む)

基材を動的に位置決めするためのコンポーネント・マニピュレータ、被覆方法、及びコンポーネント・マニピュレータの使用

【課題】溶射プロセスにおいて処理すべき基材を動的に位置決めするためのコンポーネント・マニピュレータの提供。

【解決手段】熱処理プロセスにおいて処理すべき基材2を動的に位置決めするためのコンポーネント・マニピュレータ1。このコンポーネント・マニピュレータ1は、主要回転軸線3を中心として回転可能な主要駆動軸30と、連結要素4と、連結要素4に連結可能な基材ホルダ5とを備える。連結要素4は、セラミック連結要素4であり、基材ホルダ5の連結セグメント51が、プラグ/回転連結部により、プラグ/回転連結部の連結軸Vに対して引き抜き抵抗性を有し回転可能に固定された態様で、連結要素4に連結可能であり、基材ホルダ5は、連結軸Vを中心として回転自在に配置される。本発明は、被覆方法、被覆装置、及びコンポーネント・マニピュレータ1の使用にも関する。

(もっと読む)

ハースロール

【課題】合金元素として多量のMnを含有する高張力鋼板を製造するための焼鈍炉などで長期間使用されても、ロール面に形成されるジルコニア皮膜が破壊され難く、長期間の使用に耐え得るハースロールを提供する。

【解決手段】ロール基材の胴周表面に、溶射により複数層の皮膜を形成したハースロールであって、ロール基材の胴周表面に、下層側から順に、MCrAlX合金(但し、MはCo、Ni、Feの中から選ばれる1種以上、XはY、Hf、Si、Taの中から選ばれる1種以上)からなる第1層皮膜と、安定化剤としてCeO2を15〜30mass%含有する安定化ジルコニアからなる若しくは該安定化ジルコニアを主体とするセラミックスからなる第2層皮膜と、安定化剤としてCeO2を30〜40mass%含有する安定化ジルコニアからなる若しくは該安定化ジルコニアを主体とするセラミックスからなる最表層皮膜を有する。

(もっと読む)

高温装置の揮発損失防止方法

【課題】ガラス製造装置等の高温装置を構成する白金族貴金属の揮発損失を抑制する方法を提供する。

【解決手段】本発明は、白金族貴金属からなる高温装置の外表面の揮発防止方法であって、前記高温装置の外表面に、安定化ジルコニアからなる厚さ50〜500μmのコーティング層を溶射により形成する方法である。本発明が有用な高温装置としては、ガラス製造用途における各種の桶、るつぼ、パイプやガラス繊維紡糸用のブッシングの他、単結晶育成用るつぼやるつぼ付帯冶具等が挙げられるも。

(もっと読む)

自動溶射装置及びその方法

【課題】自動溶射装置及びその方法において、高精度な溶射作業を可能として処理コストの増加を抑制可能とする。

【解決手段】動翼24の表面に溶射材を溶射する溶射装置51と、動翼24の表面形状を3次元測定可能な3次元測定器52と、3次元測定器52が測定した動翼24の表面形状に基づいて溶射装置51を作動して動翼24の表面にセラミック遮熱コーティング層を形成する制御装置53と、溶射後に動翼24の表面に形成されたセラミック遮熱コーティング層の膜厚を検出する膜厚検出装置54と、膜厚検出装置54が検出したセラミック遮熱コーティング層の膜厚が予め設定された所定膜厚範囲内にあるかどうかを判定する膜厚判定装置55とを設ける。

(もっと読む)

耐プラズマエロージョン性に優れるサーメット皮膜の形成方法とサーメット皮膜被覆部材

【課題】基材表面に、耐プラズマエロージョン性に優れたサーメット皮膜を形成する方法と、この方法によって得られるサーメット皮膜被覆部材とを提案すること。

【解決手段】導電性基材の表面に形成した非導電性セラミック溶射皮膜を、電気ニッケルめっき液中に浸漬して、電気ニッケルめっき処理を行うことによって、前記セラミック溶射皮膜の気孔中にめっき析出ニッケルを充填することにより、めっき析出ニッケルを充填したサーメット皮膜を形成し、次いで、高エネルギー照射処理を施して、皮膜表面を再溶融して緻密表面層を生成させる方法と、このようにして得られる皮膜被覆部材。

(もっと読む)

成膜装置用部品の前処理方法

【課題】成膜装置用部品に対してパーティクル量を低減したプレコート層を効率よく形成することができる成膜装置用部品の前処理方法を提供する。

【解決手段】本発明の成膜装置用部品の前処理方法は、成膜装置用部品を成膜装置に用いるに先立って、該成膜装置用部品に対して、溶射によって金属溶射層を形成する工程、及び、金属溶射層が形成された成膜装置用部品に対し振動を与えた後、エアブローする工程を有することを特徴とする。

(もっと読む)

構造材の表面改質装置及びその方法

【課題】簡便で小型の溶接改質装置により、短期間で溶接金属の耐食性を改善することができる構造材の表面改質装置及びその方法を提供する。

【解決手段】溶接トーチ部2と表面改質トーチ部3とを有する構造材の表面改質装置1において、前記溶接トーチ部2と表面改質トーチ部3を移動可能な連結部材17により連結するとともに、前記表面改質トーチ部3は、前記溶接トーチ部2で形成された溶接金属22の表面にチタン含有溶液を噴射しアナターゼ型酸化チタン層からなる表面改質層21を形成する。

(もっと読む)

溶射装置

【課題】溶射材料及び酸素の供給を確実に停止させる手段を含めた、より安全な逆火対策を施した溶射機本体から構成される溶射装置を提供する。

【解決手段】溶射機本体1から交換ホース2を通じてランスに溶射材料及び酸素を供給する溶射装置において、溶射機本体1の供給口122に接続する交換ホース2の接続端に掛止フランジ21を設け、前記供給口122前方の溶射機本体1の部位に前記掛止フランジ21が掛合するストッパ14を設けた溶射装置である。

(もっと読む)

多孔質皮膜のための複合線材を用いたワイヤアーク溶射システム並びに関連方法

【課題】多孔質皮膜を生じさせるための複合線材を用いたワイヤアーク溶射システム並びにその関連方法を提供する。

【解決手段】ワイヤアーク溶射システム100は、少なくとも1つの第1のワイヤ102と、そのコア領域に第1の材料を、及びコア領域の周囲の第2の材料を含むクラッドを含む複合線材を含む第2のワイヤ104とを使用する。コントローラー150が、アーク点114において第1のワイヤ102と第2のワイヤ104のアーク放電で生じた加熱材料120を被覆すべき表面122に推進する作動を制御する。全金属ワイヤ202,204を用いて多孔質金属皮膜124を作成するためのワイヤアーク溶射法。

(もっと読む)

ガスタービン動翼の補修方法およびガスタービン動翼

【課題】き裂を除去した除去部を肉盛により補修する際の、熱ひずみによる影響を抑制して、補修部における欠陥の発生を防止することができるガスタービン動翼の補修方法およびガスタービン動翼を提供する。

【解決手段】ガスタービン動翼の補修方法は、ガスタービン動翼10のプラットフォーム11の側面11aに発生したき裂12を、プラットフォーム11の厚さ方向に断面形状が円弧状の溝13を形成することで除去するき裂除去工程S100と、プラットフォーム11の厚さ方向に走査しながら、肉盛材料14を多層に肉盛して溝13を埋める肉盛工程S101と、肉盛材料14によって肉盛された肉盛部15の寸法を当初の寸法に戻す成形工程S102と、当初の寸法に戻されたプラットフォーム11を熱処理する熱処理工程S103とを具備する。

(もっと読む)

溶射補修材料

【課題】溶射時における溶融性に優れ、溶射後における炉壁れんがとの熱膨張率の一致性、圧縮強度、耐熱性に優れる溶射補修材料を提供する。

【解決手段】本発明に係る溶射補修材料は、SiO2成分が85質量%以上、Li2O成分が0.2質量%〜2質量%、Al2O3成分が1質量%〜3質量%、全鉄成分が1質量%〜5質量%、CaO成分が0.1質量%〜10質量%であることを特徴とするものである。

(もっと読む)

真空成膜装置用部品の製造方法

【課題】成膜工程中に付着する成膜材料の剥離を安定かつ有効に防止することを可能にした真空成膜装置用部品の製造方法を提供する。

【解決手段】真空成膜装置用部品1の製造方法は、部品本体2の表面にWおよびMoから選ばれる高融点金属からなる溶射膜3を形成する工程と、溶射膜3を還元雰囲気中にて1073〜1373Kの温度で加熱し、溶射膜3の表面に存在する酸化被膜を除去しつつ脱ガス処理する工程とを具備する。脱ガス処理後の溶射膜は、ガス残存量が10Torr・cc/g以下とされている。

(もっと読む)

1 - 20 / 86

[ Back to top ]