Fターム[4K044CA24]の内容

その他の表面処理 (34,614) | 基体表面への被膜の形成 (9,725) | 粉末から出発するもの (1,415) | 加熱するもの (266)

Fターム[4K044CA24]の下位に属するFターム

基材の加熱によるもの (39)

Fターム[4K044CA24]に分類される特許

101 - 120 / 227

セラミック製造方法およびセラミック製造装置

【課題】複雑な形状のセラミックの成形が可能で、環境負荷物質である有機バインダーの使用を低減したセラミック製造方法およびセラミック製造装置の提供を図る。

【解決手段】基板3上に、所望の形状のマスク2を配置し、基板3と所望の形状のマスク2と基板3の間に隙間を形成し、原料粉4をキャリアガス5により分散してなるエアロゾル15を基板3上に噴射する。噴射されたエアロゾル15を基板3とマスク2の隙間の間に流入せしめることにより、エアロゾル15内の原料粉4を基板3とマスク2の隙間の間に堆積させることで、マスク2と同じ形状の成形体17を形成する。

(もっと読む)

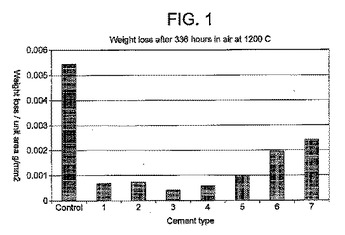

改良された金属保護

ガラスを製造する炉で使用される金属、及び炉の操業温度で酸化に影響を受けやすい金属、特にイリジウム又はモリブデンは、少なくとも200ミクロンの厚さの金属酸化物マトリクス中の金属酸化物粒子を含んだ被覆を付与することで保護される。酸化は重量損失で測定されるが、著しく減少する。  (もっと読む)

(もっと読む)

耐熱部材およびその製造方法

【課題】優れた耐久性を有する、耐熱合金基体上に基体と異種の耐熱合金を積層させてなる耐熱部材の製造方法を提供する。

【解決手段】その製造方法として、(a)耐熱合金基体上に、基体1と異種の耐熱合金粉末粒子3を、相対密度97%未満、53%以上で積層する段階と、(b)前記工程の後、積層耐熱合金層の表面近傍の気孔4を真空中で封止する段階と、(c)前記工程の後、部材に対し、不活性雰囲気中にて、熱間等方圧加圧(HIP:Hot Isostatic Pressing)処理を行い、積層耐熱合金層2内の気孔を消滅させ緻密化する段階を含む方法を用いる。

(もっと読む)

レーザー照射による電気伝導性銅パターン層の形成方法

【課題】

【解決手段】本発明は銅配線層、銅電極層などのような電気伝導性銅パターン層の形成方法に関し、(ステップ1)銅粒子、酸化銅粒子及びこれらの混合物からなる群より選択された銅系粒子の分散液を用意する段階;(ステップ2)前記銅系粒子の分散液を基材に所定形状で印刷または充填して銅系粒子パターン層を形成する段階;及び(ステップ3)前記銅系粒子パターン層にレーザーを照射し、前記銅系粒子パターン層に含まれた銅系粒子を焼成しながら相互連結させる段階を含む。本発明による電気伝導性銅パターン層の形成方法は、レーザーを用いて短時間で強いエネルギーで銅系粒子パターン層を焼成することで、空気中でも酸化が殆ど進まない銅パターン層が得られるため、電気伝導性の良好な銅パターン層を形成することができる。

(もっと読む)

薄膜形成方法

【要 約】

【課題】金属微粒子から品質のよい金属薄膜を形成する。

【解決手段】

金属微粒子の分散液を基板に塗布し、焼成して金属薄膜を形成する際、加熱槽11中の雰囲気のCO圧力を分圧測定器20によって測定し、CO圧力の変化率を求める。CO圧力の変化率の絶対値が所定値よりも小さくなった時点を、有機分散剤が燃焼除去されたと判断し、加熱を終了させる。

(もっと読む)

チタンアルミニウム合金等の耐酸化性皮膜の形成方法

【課題】自動車用のターボチャージャーのロータ、ガスタービン、ジェットエンジン等の各種部品に使用されるチタンアルミ合金等のアルミ合金の高温環境下での耐酸化性皮膜を形成する方法を提供する。

【解決手段】200℃以上であって450℃以下に加熱された空気中に吸引されて加熱された鉄合金の粒子を、チタンアルミ合金の表面に200m/sec以上であって350m/sec以下の高速度で衝突させることにより、前記表面に耐酸化性皮膜を形成すること。

(もっと読む)

電磁波シールド部材及びその製造方法

【課題】導電性ペーストの印刷によって作ったメッシュパターンをベースにして、高導電率で、膜強度が十分に強いメッシュパターン薄膜を透明基材上に形成した電磁波シールド部材を得ること、およびその製造方法を提供すること。

【解決手段】透明基材上に導電性材料をメッシュパターンに形成した電磁波シールド部材であって、該導電性材料が、金属微粒子をバインダー樹脂によって結着した空隙率が20〜80%の金属微粒子結着体において、めっき金属が前記金属微粒子間を連結しているものであって、表面抵抗値が10Ω/□以下である電磁波シールド部材である。

透明基材上に、印刷法を用いて、金属微粒子を樹脂バインダーによって結着した空隙率が20〜80%の金属微粒子結着体をメッシュパターンに形成し、このものをめっき処理する電磁波シールド部材の製造方法である。

(もっと読む)

成膜方法、伝熱部材、パワーモジュール、車両用インバータ、及び車両

【課題】低圧の圧縮ガスを用いて、金属粉末を固相状態のまま基材に吹き付けて被膜を形成する場合であっても、該金属粉末の付着効率を高めることができる被膜の成膜方法を提供する。

【解決手段】固相状態の金属粉末pを圧縮ガスと共に、基材11の表面11aに吹き付けて、前記金属粉末pから被膜12を基材11の表面11aに成膜する成膜方法であって、前記金属粉末pとして、みかけ密度が1.4〜2.0g/cm3であり、平均粒径が25μm以下の成膜用粉末を少なくとも含む粉末を用いる。

(もっと読む)

伝熱部材の製造方法、パワーモジュール、車両用インバータ、及び車両

【課題】熱膨張による剥がれ、ひび割れを抑制することができる伝熱部材の製造方法を提供する。

【解決手段】加熱された固相状態の金属粉末をノズルから所定の吹付け径となるように、基材11の表面に吹き付けると共に、該吹付け時に、ノズル23と基材11とを、相対的に第一の軸方向に直線移動させる第一工程P1と、第一工程後のノズル23と基材11とを、相対的に第一の軸方向とは異なる第二の軸方向に前記吹付け径以下の移動距離となるように直線移動させる第二工程とP2、を一連の工程として該一連の工程を繰返すことにより、基材11の上の長辺Lと短辺Sとからなる矩形状の範囲に、金属粉末から被膜を形成する伝熱部材の製造方法であって、第一工程P1におけるノズル23と基材との相対的な移動距離を、基材上の前記長辺Lの長さよりも短い距離にする。

(もっと読む)

コールドスプレー方法、コールドスプレー装置

【課題】材料粉末の付着効率を確実に向上させることができ、また、均一な品質の皮膜を形成することができるコールドスプレー装置、方法を提案する。

【解決手段】材料粉末Aをノズルから高速で噴射して基材B上に堆積させるコールドスプレー装置1において、基材Bを材料粉末Aの融点以下の第一所定温度に加熱する基材加熱部50と、基材B向けて材料粉末Aを噴射するコールドスプレー部10と、を備える。

(もっと読む)

金属表面皮膜の封孔処理方法、金属表面皮膜の封孔処理装置および連続鋳造用鋳型

【課題】広い面積を有する金属表面の皮膜であっても、これを所望の溶融温度にまで均一に加熱して、溶融熱処理による封孔処理を行い、皮膜の緻密化を図る。

【解決手段】表面に自溶性合金溶射皮膜21が形成されている連続鋳造用銅板母材3の上に、サセプター粉末24を2mm〜20mmの厚さで堆積させる。箱体23内において、連続鋳造用銅板母材3を断熱材料粉末22内に埋没させて、サセプター粉末24の上を断熱材料粉末22で覆う。アプリケーター2内に収容した連続鋳造用銅板母材3に対してマイクロ波発振機11からのマイクロ波を照射すると、サセプター粉末24が発熱し、自溶性合金溶射皮膜21が溶融熱処理される。

(もっと読む)

ガスタービン構成部品に研磨コーティングを施工する方法

本発明は、ガスタービン構成部品、特にガスタービン・ロータブレード先端に研磨コーティングを施工する方法に関する。方法は少なくとも以下のステップを有する:a)ガスタービン構成部品、特にガスタービン・ロータブレードを用意する、b)高温溶融合金粉を用意する、c)研磨粒子を用意する、d)低温溶融合金粉を用意する、e)混合物を得るため、少なくとも前記高温溶融合金粉と前記研磨粒子とを混合する、f)前記ガスタービン構成部品の領域、特に当該タービンブレードの先端に、前記低温溶融合金粉および前記混合物を適用し、g)前記高温溶融合金粉の融解温度より低く、前記低温溶融合金粉の融解温度より高い温度に、前記ガスタービン構成部品の前記領域を局所的に加熱する。 (もっと読む)

円孔内面の成膜方法及びこれに用いる成膜装置

【課題】膜材料を予め成形する必要が無く、膜材料に従来のものより高圧と高摩擦力を付与することができ、円孔内面の前面に亘って確実に成膜できる円孔内面の成膜方法及びこれに用いる成膜装置を提供すること。

【解決手段】円孔2の下端開口部を基盤3で閉塞した後、円孔2内に粉末状の膜材料12を供給し、円孔2へ回転工具4を回転させながら押し込み、円孔2の内面と回転工具4との間に存する膜材料12に高圧及び高せん断力を付与して、摩擦熱で軟化または溶融した膜材料12を円孔2の内面に付着させて皮膜を形成する。基盤3の上面に円孔2と対応する凹部5を形成する。回転工具4の下部は、滑らかに角取りした複数の径大部9を有する断面形状であり、その上方部分の断面は径大部9と同径の円形としてある。

(もっと読む)

ガス分離膜システムおよびナノスケール金属材料を使用してこれを作製する方法

多孔性基材の表面にガス選択性金属のナノ粉末の層を塗布することと、その後、得られた表面処理多孔性基材を熱処理して、ガス分離膜システムとしての使用に適切な熱処理されおよび表面処理された多孔性基材を産生することとを含む、このようなガス分離膜システムを製造する方法。  (もっと読む)

(もっと読む)

ワークピース製造用の担体材料

【課題】空隙があるワークピースのプレースホルダに用いられる担体材料であって、除去が簡単で費用効果の高いものを提供する。

【解決手段】担体材料は腐食性材料から成り、該腐食性材料は、マグネシウムと、標準電極電位が反応条件下においてマグネシウムの標準電極電位よりも大きい少なくとも1つの追加される金属成分との混合物又は合金である。本発明において、該担体材料は機械的加圧法によって圧密化される。

(もっと読む)

高温に対して抵抗性の酸化クロム形成性基材上の保護被覆のための材料、その製造方法及び使用

本発明は、酸化クロム形成性基材の上に高温抵抗性の保護被覆を形成するための材料、かかる材料の製造方法及び使用に関する。かかる材料は、高温におけるクロム含有合金のためのクロム蒸発保護被覆として用いるのに好適である。本発明の目的は、機械的及び熱的に長期間安定であり、燃料電池の運転温度における高い導電性を確保する、高温抵抗性の酸化クロム形成性合金のための保護層として用いるための材料を提供することである。本発明によれば、この材料は、スピネル相、及び好ましくはマンガン含有酸化物によって形成される酸化物第2相を含む。 (もっと読む)

無機化合物被覆鋼材及びその製造方法

【課題】従来の防食被覆鋼材に比べ、無機化合物被覆層の見かけ拡散係数が低く、海洋等の高塩分環境における塩化物イオンバリア性に優れた無機化合物被覆鋼材の製造方法を提供するにある。

【解決手段】素地鋼材の上に、直接または中間層を介して、溶融した、硫黄を含有する無機化合物を接触させ、素地鋼材上で無機化合物の溶融状態を一定時間保持した後、無機化合物を冷却固化させて無機化合物被覆層を形成することを特徴とする。

(もっと読む)

合金塗布方法、ロウ材塗布方法、熱交換器の製造方法

【課題】金属部材(基材)に熱影響を与えることなくロウ材等を塗布することができる合金塗布方法、ロウ材塗布方法及び熱交換器の製造方法を提案する。

【解決手段】同種又は異種の金属部材B,B2同士を接合するロウ材を金属部材B,B2の少なくとも一方に対して塗布するロウ材塗布方法であって、常温又は加熱した高圧ガスGとロウ材粉末Aとをノズルから超音速で噴射し、ロウ材粉末Aを融解させることなく金属部材Bに衝突させてロウ材皮膜Rを形成することを特徴とする。

(もっと読む)

適応ツールパス堆積方法を使用したレーザネットシェイプ製造方法

【課題】基体をレーザクラッディングする方法を開示する。

【解決手段】本方法は、基体を準備する段階と、基体上にツールパスに沿って材料の第1の決定可変ビード幅を堆積させる段階と、堆積材料の第1の決定可変ビード幅とオーバラップした材料の第2の隣接する決定可変ビード幅をツールパスに沿って堆積させる段階と、第1の材料層が完成するまで、材料の複数のオーバラップした所定の隣接する可変ビード幅を堆積させ続ける段階と、第1の材料層の上に材料の複数のオーバラップした所定の可変ビード幅を堆積させることによって第2の材料層を形成する段階と、クラッディングが完了するまで、堆積材料層の上に材料層を堆積させ続ける段階とを含み、複数の入力パラメータを有するコンピュータによって堆積材料の可変ビード幅を制御して、ほぼ一定のビード幅オーバラップの比率を維持するようにする。

(もっと読む)

金属表面、ガラス表面、及びセラミック表面上の微細干渉顔料含有ガラス層、及びその製造方法

【課題】金属表面、ガラス表面、又はセラミック表面を有す基板であって、干渉顔料を含有するガラス状の層を付与された基板を製造する方法、該基板、及びその使用を提供する。

【解決手段】本発明は、金属表面、ガラス表面、又はセラミック表面を有し、且つ、干渉顔料を含むガラス状層が付与された基板を製造する方法に関し、誘電干渉層を有する該干渉顔料は湿式細砕により、好ましくは粒径が6μm以下になるまで、細砕され、粉砕された干渉顔料は珪酸塩含有懸濁液に分散され、該懸濁液は塗工組成物として前記金属表面、前記ガラス表面、又は前記セラミック表面に塗布され、前記粉砕干渉顔料を含む前記ガラス状層を形成するため650℃以下の温度で高密化される。前記干渉顔料の前記湿式細砕により、前記干渉顔料が達成しえる光学的効果を粉砕により損なうことなく高品質のガラス状層を金属表面、ガラス表面、又はセラミック表面上に得ることができる。

(もっと読む)

101 - 120 / 227

[ Back to top ]