Fターム[4L037UA14]の内容

無機繊維 (8,808) | 用途 (1,044) | 特定の物性を利用するもの (926) | 化学工学的 (138)

Fターム[4L037UA14]の下位に属するFターム

フィルター(気体の分離も含む) (50)

Fターム[4L037UA14]に分類される特許

41 - 60 / 88

活性化されたバイリージョナルファイバー及びその製造方法

【課題】活性化された炭素物質を鞘とするバイリージョナルファイバー及びその製造方法。

【解決手段】新規な耐燃焼性の活性化されたバイリージョナルファイバーに関し、該ファイバーは、活性化された炭素の外側鞘により囲まれている、該ファイバーにおける熱可塑性ポリマー組成物の内側コアの存在のために非常に可とう性である。また、ファイバーにおける活性化された炭素質外側領域を形成する一方、該ファイバーの内側コアが熱可塑性ポリマー組成物であるままであるような十分な時間及び温度で活性化性雰囲気下において酸化安定化されたバイリージョナルファイバー又は炭素質バイリージョナルファイバーを加熱することにより、可とう性の活性化されたバイリージョナルファイバーを製造する方法。

(もっと読む)

炭素化布帛の製造方法およびこれにより得られた炭素化布帛

【課題】導電特性、耐熱性、電磁波吸収性等に優れ、また機械的強度および柔軟性に優れた炭素化布帛を比較的容易にかつ経済的に製造することのできる炭素化布帛の製造方法を提供する。

【解決手段】セルロース系繊維の糸からなる織布、編布または織編布を原料繊維布帛とし、これを加熱炭素化して炭素化繊維布帛を製造する方法であって、含水率25%未満の乾燥状態の原料繊維布帛を、当該布帛の縦あるいは横のいずれか一方向から拘束して保持し、そのまま、加熱炉内において、酸素分圧50mmHg以上の酸化性雰囲気下において、250〜450℃の温度領域まで50〜200℃/時間にて昇温し、その後、酸素分圧50mmHg未満の非酸化性雰囲気として1000〜1600℃の最終加熱温度領域まで50〜200℃/時間の昇温速度にて、連続して昇温し、最終加熱温度にて所定時間保持する加熱に付することを特徴とする炭素化布帛の製造方法である。

(もっと読む)

炭素化布帛の製造方法およびこれにより得られた炭素化布帛

【課題】電磁波吸収能、電気的特性ないし誘電特性、耐熱性等に優れ、また機械的強度および柔軟性に優れた炭素化布帛を比較的容易にかつ経済的に製造することのできる炭素化布帛の製造方法を提供する。

【解決手段】セルロース系繊維の糸からなる織布、編布または織編布を原料繊維布帛とし、これを加熱炭素化して炭素化繊維布帛を製造する方法であって、含水率25%未満の乾燥状態の原料繊維布帛を、当該布帛の縦あるいは横のいずれか一方向から拘束して保持し、そのまま、加熱炉内において、酸素分圧50mmHg以上の酸化性雰囲気下において、250〜450℃の温度領域まで50〜200℃/時間にて昇温し、その後、酸素分圧50mmHg未満の非酸化性雰囲気として750〜1000℃の最終加熱温度領域まで50〜200℃/時間の昇温速度にて、連続して昇温し、最終加熱温度にて所定時間保持する加熱に付することを特徴とする炭素化布帛の製造方法である。

(もっと読む)

炭素化布帛の製造方法およびこれにより得られた炭素化布帛

【課題】臭気吸着性、絶縁性、耐熱性等に優れ、また機械的強度および柔軟性に優れた炭素化布帛を比較的容易にかつ経済的に製造することのできる炭素化布帛の製造方法を提供する。

【解決手段】セルロース系繊維の糸からなる織布、編布または織編布を原料繊維布帛とし、これを加熱炭素化して炭素化繊維布帛を製造する方法であって、

含水率25%未満の乾燥状態の原料繊維布帛を、当該布帛の縦あるいは横のいずれか一方向から拘束して保持し、そのまま、加熱炉内において、酸素分圧50mmHg以上の酸化性雰囲気下において、250〜350℃の温度領域まで50〜200℃/時間にて昇温し、その後、酸素分圧50mmHg未満の非酸化性雰囲気として400〜750℃の最終加熱温度領域まで50〜200℃/時間の昇温速度にて、連続して昇温し、最終加熱温度にて所定時間保持する加熱に付することを特徴とする炭素化布帛の製造方法である。

(もっと読む)

繊維状フラーレンとその製造方法

【課題】 フラーレンをその本来の特性を損なうことなく、簡便且つ効率的に繊維状にする技術を提供する。

【解決手段】 昇華性溶媒(例えば、ナフタレン、フェロセン、樟脳など)とフラーレンとを混合し、昇華性溶媒の融点以上の温度に加熱し、得られた混合物を冷却して固形化し、得られた固形物から昇華性溶媒を昇華させて除去することによりFCC構造を有する繊維状フラーレンを製造する。さらに、昇華工程で得られた生成物をγ線照射などにより重合してFCC構造を有する繊維状フラーレン重合体を製造する。

(もっと読む)

炭素質物質の製造方法

【課題】装置の腐蝕及び最終製品のコンタミを抑制することが可能で産業上有用な炭素質物質の製造方法を提供すること、及び蓄熱を防止し、短時間で大量に製造することが可能な工業的に有利な炭素質物質の製造方法を提供すること。さらに、このような製造方法により得られる炭素質物質を提供すること、及び該炭素質物質を賦活して得た活性炭を提供すること。

【解決手段】脱水剤を0.2重量%以上1重量%以下付着させたポリビニルアルコール系樹脂又はその成形物を原料とし、これを熱処理する、ポリビニルアルコール系樹脂又はその成形物を原料とし、該原料を酸素を含む雰囲気下で、原料投入量あたりのガス流量が1Nm3/hr・kg以上のバッチ方式又は原料投入量あたりのガス流量が1Nm3/hr・kg以上の連続方式により熱処理する、ポリビニルアルコール系樹脂又はその成形物を原料とし、該原料を0.5容量%以上15容量%以下の酸素含有気体中で熱処理して炭素質物質を得、これを賦活して活性炭とする。

(もっと読む)

可視光応答型光触媒機能を示す酸化亜鉛ファイバー、およびその製造方法

【課題】可視光に応答し、環境汚染化学物質ガスを分解する素材物質であるZnOファイバ

ーを提供する。亜鉛の有機錯体であるビスアセチルアセトナート亜鉛・1水和物、Zn(acac)2・H2O(以下Zn(acac)2と略)を原料とし、昇華工程、過熱水蒸気分解による有機−無機転換工程、加熱による粒成長工程を経て、可視光応答型のZnOファイバーを獲得する製造方

法を提供する。

【解決手段】本発明において提供する素材物質は、可視光に応答してアルコール類、芳香族化合物類、アルデヒド類に代表される環境汚染化学物質ガスに対して、光分解特性を発揮するZnOファイバーである。更に、本発明において提供する製造方法は、亜鉛の有機錯

体である、Zn(acac)2を前駆体として、昇華工程、過熱水蒸気分解による有機−無機転換

工程、加熱による粒成長工程を通じて、可視光応答型の無機ZnOファイバーを製造する方

法である。

(もっと読む)

不織布状活性炭の製造方法

【課題】吸着性能が高い不織布状活性炭を容易に製造することができる不織布状活性炭の製造方法を提供すること。

【解決手段】本発明の製造方法によれば、液相工程において、攪拌など、不織布状活性炭20に損傷を与えるような負荷をかける処理をしなくとも、処理液18を不織布状活性炭2−に均一に含浸させることができるため、表面に酸性官能基が修飾されることにより、吸着性能が向上した不織布状活性炭を容易に製造することができる。

(もっと読む)

金属酸化物触媒

【課題】金属酸化物繊維の集合体で構成され、その集合体が十分な硬度を有することから、取り扱い性に優れた金属酸化物触媒を提供する。

【解決手段】繊維状金属酸化物前駆体の不定形の堆積層を圧密化して賦形処理した後、焼成してなる金属酸化物繊維の集合体を含む金属酸化物触媒。繊維状金属酸化物前駆体が焼成により金属酸化物繊維になる時に、金属酸化物前駆体中の水酸基(OH基)が焼成により脱水して金属酸化物となる過程で自己縮合することにより金属酸化物間で架橋を形成し、この結果、金属酸化物繊維同士が繊維状を維持したまま結着し、これにより、高硬度の金属酸化物繊維集合体を得ることができる。

(もっと読む)

シロキサンガス除去用吸着剤及びシロキサンガス除去用フィルタ

【課題】高い吸着効率でシロキサンガスを吸着除去できる吸着剤又はフィルタを提供する。

【解決手段】活性炭素繊維で構成された吸着剤と、シロキサンガスを含む被処理ガスと接触させて、前記シロキサンガスを吸着により除去する。活性炭素繊維は、BET比表面積1,000〜3,000m2/g程度、及びMP法による細孔半径0.2〜1.8nmの細孔の積算細孔容積0.4〜2cm3/g程度を有していてもよい。また、MP法による細孔半径0.3〜0.6nmの細孔の総容積は、上記積算細孔容積に対して、10〜80容量%程度であってもよい。前記吸着剤は、活性炭素繊維の不織布で構成してもよい。

(もっと読む)

ナノファイバーを含む多孔質基体、製品、システム及び組成物並びにその使用及び製造方法

電気基板、半透膜及びバリア、組織培養及び複合材料用構造格子、長尺非分岐ナノファイバーの製造等の各種用途に向けたナノファイバーを担持する大表面積の多孔質及び/又は湾曲状基体材料を提供する。触媒材料を堆積したカーボンブラック粒子等の複数のマイクロ粒子又はナノ粒子を準備する段階と、マイクロ粒子又はナノ粒子上で触媒材料から複数のナノファイバーを合成する段階を含むナノファイバーの製造方法を開示する。ナノワイヤーを堆積したカーボンブラック粒子を含有する組成物も開示する。 (もっと読む)

脱硫特性に優れた炭素繊維複合体およびその製造方法

【課題】完全脱硫時間が長くかつ定常脱硫率が高い、脱硫特性に優れた炭素繊維複合体およびその製造方法を提供することにある。

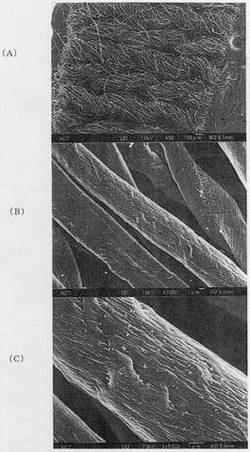

【解決手段】この発明の炭素繊維複合体1は、触媒6を微細析出させた多数のミクロポア4をもつ活性炭素繊維2の表面の表層を除去して、新たに形成した微小凹凸表面5に炭素ナノ繊維3を成長させてなることを特徴とする。また、この発明の炭素繊維複合体1の製造方法は、活性炭素繊維2のミクロポア4内に触媒6を微細析出させた後、活性炭素繊維2を酸素含有ガス中にて150〜450℃で加熱し、その後、炭素含有還元ガス雰囲気中にて350〜850℃で加熱後、所定時間保持し、次いで、還元ガス雰囲気中にて、950〜1150℃の高温で熱処理することを特徴とする。

(もっと読む)

保持シール材、排ガス処理装置およびその製造方法

【課題】アイソスタティック強度の低い排ガス処理体を有する排ガス処理装置においても、製作時および使用時に排ガス処理体に破損が生じ難く、また使用時に排ガス処理体を適正に保持することが可能な保持シール材を提供することを課題とする。

【解決手段】本発明では、第1の表面および第2の表面を有する無機繊維からなる保持シール材であって、前記第1の表面に、溝状構造を有することを特徴とする保持シール材が提供される。

(もっと読む)

繊維状金属酸化物触媒

【課題】従来のゾルゲル法によらず、ヒドロゲルを出発原料とする新規繊維状金属酸化物触媒を提供する。

【解決手段】ヒドロゲルを含む原料液を繊維状に紡糸し、得られた繊維状物を焼成してなる金属酸化物繊維を含む繊維状金属酸化物触媒。原料液は、好ましくはヒドロゲルと高分子化合物とを含む。金属酸化物繊維に更に0.01〜50重量%の貴金属を担持させても良い。ヒドロゲルを出発原料とするため、金属酸化物に制約を受けることなく、また、有機溶媒を用いることなく、各種用途に有用な繊維状金属酸化物触媒を提供することができる。

(もっと読む)

紐状炭素及びその利用方法並びにその製造方法

【課題】

大量かつ安価なカーボンナノチューブなどの紐状炭素を提供することであり、その紐状炭素の特性を利用した紐状炭素の利用方法を提供すること、さらには、安定した紐状炭素の製造方法を提供すること。また、下水汚泥などの有機廃棄物処理施設より排出されるメタンガスが、地球温暖化に与える影響を最小限に抑制可能な、紐状炭素及びその製造方法を提供すること。

【解決手段】

メタンを含むガスを原料とし、酸化鉄を含有する鉱石を触媒として、800℃以上の雰囲気中で化学的気相成長法により得られることを特徴とする紐状炭素(図2参照)である。

特に、該メタンは、有機物廃棄処理施設から排出されるガスであり、該鉱石は、リモナイトであることが好ましい。

(もっと読む)

炭素質微小繊維の製造方法

【課題】微細な炭素質繊維を効率よく製造できる方法を提供する。

【解決手段】本発明の炭素質微小繊維の製造方法は、セルロースを除く有機繊維を溶媒に分散させ、機械的剪断力によりミクロフィブリル化した後、炭化又は黒鉛化する。前記製造方法では、有機繊維をホモジナイズ処理によりミクロフィブリル化してもよい。前記方法では、平均繊維長が0.1〜5mmである有機繊維を溶媒に分散させ、この分散液を均質化装置に供し、この均質化装置内において、オリフィスを通過させることにより、3×103〜10×103N/cm2の圧力を前記分散液に負荷し、前記装置内の壁面に衝突させ、前記オリフィスの通過と壁面への衝突とを繰り返して行うことにより、ミクロフィブリル化し、得られるスラリー状懸濁液を脱水して炭化又は黒鉛化処理に供してもよい。

(もっと読む)

ナノ炭素材料複合体及びその製造方法

【課題】導電性の粒子を核に持ち、導電性に優れたナノ炭素材料複合体及びその製造方法を提供する。

【解決手段】導電性粒子2と、導電性粒子2の表面に担持した遷移金属からなる触媒微粒子3と、触媒微粒子3上に成長したナノ炭素繊維4とからなる。酸素空孔を有する酸化亜鉛粒子2の表面に遷移金属触媒微粒子3を担持した酸化亜鉛粒子2を、炭化水素からなる気相中でナノ炭素繊維が合成される触媒反応温度に加熱し、酸化亜鉛粒子上にナノ炭素材料4を成長させる。

(もっと読む)

炭素繊維および活性炭素繊維の製造方法

【課題】高収率で炭素繊維や活性炭素繊維を製造でき、特に活性炭素繊維として、比表面積とメソ孔の総容積がともに大きなものを低コスト、高収率で製造する。

【解決手段】複合繊維を炭化して炭素繊維を製造したり、炭化、賦活して活性炭素繊維を製造したりする際に、複合繊維の紡糸原液として、溶媒により樹皮から抽出された樹皮抽出組成物や、樹皮抽出組成物に熱硬化性樹脂やアルデヒド類を反応させた反応生成物を、繊維形成性高分子化合物とともに含有する混合液を使用する。紡糸原液には、熱硬化性樹脂が含まれていてもよい。

(もっと読む)

絹繭炭素材とその製造方法

【課題】 家蚕あるいは野蚕の繭、これらの繭から得られる織物、編物、粉体、綿、糸等の絹繭素材、あるいは、従来は廃棄物として扱われていた絹や繭の未利用物をも原料として、市販の活性炭に代替し得るだけの比表面積を有し、その調製が容易であって、しかも高性能の絹繭炭素材とその製造方法を具現化する。

【解決手段】 絹繭素材または絹繭原料を600℃〜1000℃の温度範囲において不活性雰囲気下で炭化し、得られた炭化物をアルカリ賦活することで絹繭炭素材を製造する。

(もっと読む)

炭素繊維の触媒エッチング

本発明は、炭素繊維、特にカーボンナノファイバーをエッチングするための方法、並びに、この方法により得ることができるカーボンナノファイバーおよびそれらの使用に関する。 (もっと読む)

41 - 60 / 88

[ Back to top ]