Fターム[5E041NN01]の内容

Fターム[5E041NN01]に分類される特許

141 - 160 / 622

圧粉コア及びその製造方法

【課題】高透磁率化、低コアロス化、及び高密度化の全てを満足することができる圧粉コア及びその製造方法を提供すること。

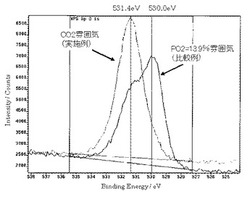

【解決手段】本発明による圧粉コアは、金属磁性粒子と、その金属磁性粒子の表面を取り囲む絶縁性被膜とを含む軟磁性材料を含む圧粉コアであって、その圧粉コアの破断面をX線電子分光分析法で測定したときに得られた(得られる)スペクトルにおける528.0〜534.0eVの範囲において、531.0〜532.0eVの範囲に単一の結合エネルギーピークを有するものであり、金属磁性粒子を被覆する絶縁性被膜が破壊及び酸化されていない表面状態を有する。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】コイル全長にわたって磁気特性に優れる方向性電磁鋼板を得ることができる有利な製造方法を提案する。

【解決手段】mass%で、C:0.01〜0.10%、Si:2.5〜4.5%、Mn:0.02〜0.12%、Al:0.005〜0.10%、N:0.004〜0.015%を含有し、さらにSe:0.005〜0.06%およびS:0.005〜0.06%のうちから選ばれる1種または2種を含有する方向性電磁鋼板を製造する方法において、熱間圧延における仕上圧延終了後の冷却時におけるコイル全長の鋼板温度が、T(t)<FDT−(FDT−700)×t/6(ここで、T(t):鋼板温度(℃)、FDT:仕上圧延終了温度(℃)、t:仕上圧延終了からの経過時間(秒))を満たし、かつ、コイル先端側10%長さ部分について、熱間圧延終了から3秒後の鋼板温度が650℃以上となるよう制御する。

(もっと読む)

ナノ粒子複合材料、それを用いたアンテナ装置及び電磁波吸収体

【課題】高い周波数帯域、特にGHz帯域で優れた特性を有するナノ粒子複合材料を提供する。

【解決手段】

本発明のナノ粒子複合材料は、平均粒径が1nm以上20nm以下でFe、Co、Niからなる群から選ばれる少なくとも1つの磁性金属を含有する金属ナノ粒子を含有した、平均高さ20nm以上2μm以下で平均アスペクト比が5以上の形状のナノ粒子集合体から構成される事を特徴とする。

(もっと読む)

非晶質軟磁性合金粉末、及び非晶質軟磁性合金粉末を用いた磁性シート

【課題】球状粒子棒状結合体及びその集合体からなり、高周波域で使用可能な磁性シートに適する非晶質軟磁性合金粉末を提供すること。

【解決手段】磁場印加を伴う液相還元法により、平均一次粒子径:0.2μm以上1.0μm以下の一次粒子が棒状に結合して形成された、短軸径:0.05μm以上2.0μm以下、長軸径:0.3μm以上15.0μm以下の球状粒子棒状結合体及びその集合体からなる非晶質軟磁性合金粉末を得ることができる。また、得られた粉末をシート形状に加工することで、高透磁率を得られ、且つ、高周波域でのノイズ抑制用途に適した磁性シートを得ることができる。

(もっと読む)

方向性電磁鋼板の製造における鋼板の窒化方法

【課題】Alを含有する窒化型の方向性電磁鋼板の生産において二次再結晶性を確保し、窒化装置の設備投資低減およびメンテマンスを容易にすべくアンモニア導入方法を規定する。

【解決手段】窒化処理における鋼板の一方の面及び他方の面における表面から20%厚み部分の窒素含有量(質量%)をそれぞれσN1、σN2としたとき、σN1及びσN2を下記の式(1)を満たす範囲内とする。

D=|σN1−σN2|/tN ≦ 0.40 ・・・式(1)

ここで、tN:窒化後全板厚窒素含有量(質量%)である。

(もっと読む)

高周波用無方向性電磁鋼板の製造方法

【課題】 本発明は、歪取焼鈍での結晶粒界への炭化物析出抑制と同時に、時効での粒内炭化物析出抑制を低コストでかつ効果的に行う技術を開発したもので、高周波用途に優れた無方向性電磁鋼板のセミプロセス材の製造技術を提供する。

【解決手段】 質量%で、C:0.002〜0.006%、Cr:0.3〜6%、Si:2〜4%、Al:0.1〜3%、Mn≦1.5%、S≦0.003%、N≦0.003%、Mo:0.0005〜0.02%を含み、残部不可避的不純物およびFeよりなる熱延板を熱延板焼鈍し、次いで冷間圧延してから再結晶焼鈍し、更に、歪取焼鈍を実施する工程を含む無方向性電磁鋼板の製造工程において、歪取焼鈍での冷却過程の700℃から300℃までの冷却速度を3〜50℃/minとすることを特徴とする高周波用無方向性電磁鋼板の製造方法。

(もっと読む)

Fe基軟磁性合金粉末及びその製造方法、ならびに、前記Fe基軟磁性合金粉末を用いたVHF帯域用磁性シート及び成形体、VHF帯域用磁心

【課題】 特に、VHF帯域にて性能係数Q及び複素比透磁率の実数部μ´が共に高いFe基軟磁性合金粉末及びその製造方法、ならびに、前記Fe基軟磁性合金粉末を用いたVHF帯域用磁性シート及び成形体、VHF帯域用磁心を提供することを目的としている。

【解決手段】 本発明のFe基軟磁性合金粉末は、組織が前記bcc相と、前記bcc相と異なるX線回折ピークを持つ第2結晶相とを有する複相組織で構成され、前記bcc相の平均結晶粒径は、50nm以下であり、前記bcc相のピーク強度(I1)と、前記第2結晶相のピーク強度(I2)とのピーク強度比率((I2/I1)×100)(%)が10%以上で30%以下の範囲内であることを特徴とするものである。

(もっと読む)

複合磁性部材の製造方法

【課題】 複合磁性部材用強磁性素材に高周波を印加する時に、連結部毎に生じる到達温度の差の問題を解決して、複数の連結部の到達温度を均一化し、全ての連結部の磁気特性のばらつきを抑制した弱磁性部を形成することが可能な複合磁性部材の製造方法を提供する。

【解決手段】 板状の強磁性素材に内空間部が形成され、前記強磁性素材の外周側に、前記内空間部により幅が狭められ、且つ、非溶融の弱磁性部が形成された複数の連結部を有する複合磁性部材の製造方法において、前記強磁性素材を600〜900℃の温度に予熱し、次いで、前記強磁性素材の外周を囲んで配置した高周波コイルより高周波を印可して、前記複数の連結部を自己発熱させて、前記連結部に非溶融のオーステナイトを主体とする金属組織を有する弱磁性部を形成する複合磁性部材の製造方法。

(もっと読む)

高周波励磁用無方向性電磁鋼板

【課題】鉄損特性に優れ、かつ、歪取り焼鈍後の鉄損特性が、打ち抜いた鉄芯の円周方向で均等な高周波励磁鉄芯用の無方向性電磁鋼板を提供する。

【解決手段】鋼板を打ち抜いた鋼片に歪取り焼鈍を施した後、鋼板の圧延方向、及び、圧延方向と所定の角度をなす複数の方向に沿って測定した鉄損Wの最大値:maxWと最小値:minWが、下記式(1)を満たすことを特徴とする高周波励磁用無方向性電磁鋼板。

1<maxW/minW≦1.20 ・・・(1)

(もっと読む)

方向性電磁鋼板の製造方法

【課題】完全固溶窒化型の製造方法において、一次再結晶集合組織を適正化又は改善して、二次再結晶集合組織におけるGoss方位集積度を先鋭(高度)にし、より高位の磁気特性を安定的に確保する。

【解決手段】Alを含有する完全固溶窒化型の方向性電磁鋼板(C:0.05〜0.09%、Si:2.8〜4.0%、酸可溶性Al:0.022〜0.033%、N:0.003〜0.006%、Mn:0.03〜0.09%、S当量(Seq=S+0.405Se):0.010〜0.023%、Ti:0.005%)の製造方法において、スラブ加熱から熱間圧延完了後までの脱炭量(質量%)を、下記式(1)を満たすように製造する。脱炭量(質量%)≦0.2×スラブの炭素含有量−0.006(質量%) ただし、スラブの炭素含有量:0.05〜0.09(質量%)。

(もっと読む)

圧延方向の磁気特性に優れた無方向性電磁鋼板の製造方法

【課題】圧延方向の磁気特性に優れた鋼板を、コストと生産性に優れた方法で提供する。

【解決手段】C≦0.005%、0.1%≦Si≦4.0%、0.1%≦Al≦4.0%、0.02%≦Mn≦1.0%を含む組成のスラブを熱間圧延した後、熱延板焼鈍なしで、あるいは、熱延板焼鈍又は自己焼鈍を施し、酸洗を行い、一回または中間焼鈍を挟む二回以上の冷間圧延をおこなった後、仕上焼鈍を行ない、引続きスキンパス圧延後に歪取り焼鈍を施して無方向性電磁鋼板を製造するにあたり、スキンパス圧延前の平均結晶粒径が50μmを超え200μm以下の場合には、圧下率1%以上7%以下のスキンパス圧延を施した後、高温で変態が起こらない成分系の鋼板では800℃以上1000℃以下の温度内で、変態が起こる成分系の鋼板では800℃以上のα域の温度内で歪取り焼鈍を行う。

(もっと読む)

電動機用のバルク状非晶質金属磁性部材

【課題】多面形状でバルク状の非晶質金属板片層を有する高効率電動機を提供する。

【解決手段】多面形状を有する3次元形状部分を形成する複数の実質的に類似形状の非晶質金属板片層を含んでなる少なくとも1つの低鉄損性バルク状非晶質金属磁性部材が互いに張り合わされる。前記低鉄損性バルク状非晶質金属磁性部材は、湾曲表面を有し、好ましくは、互いに対抗配置される2つの湾曲表面を含む。その磁性部材は、約50kHz〜約20,000Hzの励起周波数で操作できる。その電動機は、ピーク誘導レベルBmax、励起周波数“f”で作動されて、前記鉄損、前記励起周波数および前記ピーク誘導レベルがそれぞれkg当たりのワット、ヘルツおよびテスラで測定されたとき、その部材が、“L”(Lは、式L=0.0074f(Bmax)1.3+f1.50.000282f1.5(Bmax)2.4により与えられる)未満の鉄損を有する。

(もっと読む)

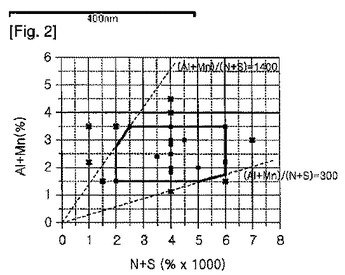

磁性に優れた無方向性電気鋼板及びその製造方法

無方向性電気鋼板を提供する。本発明は、重量%で、Al:1.0〜3.0%、Si:0.5〜2.5%、Mn:0.5〜2.0%、N:0.001〜0.004%、S:0.0005〜0.004%を含有し、残部がFe及びその他の不可避的不純物からなり、Al、Mn、N及びSは{[Al]+[Mn]}≦3.5、0.002≦{[N]+[S]}≦0.006、300≦{([Al]+[Mn])/([N]+[S])}≦1400の組成式を満足するように含有される、磁性に優れた無方向性電気鋼板及びその製造方法を提供する。これにより、Al、Si、Mn、N及びSの添加成分を最適化して粗大な介在物の分布密度を高めることにより結晶の成長性及び磁壁の移動性を向上させて磁性に優れたうえ、硬度が低くて客先の加工性及び生産性にも優れた最高級無方向性電気鋼板を製造することができる。  (もっと読む)

(もっと読む)

低炭素鋼板およびその製造方法

【課題】高周波特性に優れ、外部応力による鉄損劣化の少ない低炭素鋼板を提供する。

【解決手段】低炭素鋼板であって、Si:1.0 質量%以下であるパーライト相、ベイナイト相およびマルテンサイト相のうちいずれか1種また2種以上を含むフェライト混合組織の板厚中央層と、Si:3〜5質量%を含むフェライト単相組織の表層とをクラッド型に有し、内部応力として、表層に70〜160MPaの面内引張応力を有する。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】磁束密度を向上したNbを含有したスラブからなる鋼板の鉄損特性も同時に向上させる方法を提供する。

【解決手段】鋼スラブの成分として、Mn、S、酸可溶性AlおよびNに加えて、Nb:0.001〜0.015質量%を含有し、最終冷間圧延の前に施す焼鈍の焼鈍温度を900℃以上とし、ついで、900℃から600℃までの冷却速度を平均で1℃/s以上として、最終冷間圧延における圧下率を80%以上とし、

再結晶焼鈍における焼鈍温度が900℃以下で、かつ鋼板が800℃以上の温度に保持される時間を600秒以内とする。

(もっと読む)

磁束密度の高い無方向性電磁鋼板の製造方法

【課題】低コストで高磁束密度を得ることの出来る無方向性電磁鋼板の製造法を提供する。

【解決手段】0.1%≦Si≦2.0%、Al≦1.0%かつ0.1%≦Si+2Al≦2.0%を満たし、C≦0.004%を含有する無方向性電磁鋼板の製造において、熱間圧延のスラブ加熱温度STを700℃≦ST≦1150℃、仕上圧延開始温度F0Tを650℃≦F0T≦850℃、仕上熱延終了温度FTを550℃≦FT≦800℃に定める。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】優れた被膜性状の方向性電磁鋼板を製造する技術を提供する。

【解決手段】mass%で、C:0.02〜0.10%、Si:2.0〜4.0%、Cu:0.002〜0.2%、SおよびSeのいずれか1種または2種を0.01〜0.08%を含有する鋼スラブを熱間圧延し、熱延板焼鈍し、中間焼鈍を挟む2回以上の冷間圧延し、脱炭焼鈍し、仕上焼鈍して方向性電磁鋼板を製造するに際し、最終冷延前の中間焼鈍加熱帯のPH2O/PH2を0.01〜0.2に制御し、均熱帯を非酸化性雰囲気とし、さらに必要に応じて酸洗および/または研削して、最終冷延前の鋼板表面の脱珪層深さを、次式;X(μm)=61.7[Cu]2−23.5[Cu]+3.2(ただし、[Cu]:地鉄中のCu含有量(mass%))で求められるX(μm)よりも深くし、かつ、鋼板表面の酸素目付量を両面当たり0.6g/m2以下に調整する。

(もっと読む)

方向性電磁鋼帯を製造する方法およびそれにより製造された方向性電磁鋼

本発明は、溶融ケイ素合金鋼材が50〜100mmの範囲で厚さを有するストランドで連続的に鋳造され、0.7〜4.0mmの範囲で厚さを有する最終熱間圧延鋼帯コイルを製造するために複数の一方向圧延スタンドで熱間圧延、次いで熱間圧延鋼帯の連続焼なまし、冷間圧延、一次再結晶と、場合により、脱炭および/または窒化を誘導するために冷間圧延鋼帯の連続焼なまし、焼なまし鋼帯の被覆、二次再結晶を誘導するために巻取り鋼帯の焼なまし、焼なまし鋼帯の連続熱平坦化焼なまし、および電気絶縁のために焼なまし鋼帯の被覆に付されることで提供される、方向性電磁鋼(GOES)帯を製造する方法と、それにより製造された製品に関する。 (もっと読む)

打ち抜きバルクアモルファス金属磁性部品

【課題】鉄損が低いために高周波数の磁気励起がなされる用途に特に適し、複数の強磁性アモルファス金属ストリップの層で構成されたバルクアモルファス金属磁性部品を提供する。

【解決手段】バルクアモルファス金属磁性部品は、共に接着される強磁性アモルファス金属ストリップを複数有し、打ち抜き、積層、及び接着により形成される。バルクアモルファス金属磁性部品には、互いに向かい合って置かれる2つの弓形表面が含まれることがある。磁性部品は、約50Hzから20,000Hzの範囲の周波数で作動できる。部品を励起周波数“f”でピーク誘導レベル“Bmax”に励起する場合、それが示す鉄損は“L”未満である(Lは式L=0.0074f(Bmax)1.3+0.000282f1.5(Bmax)2.4で与えられ、該鉄損、該励起周波数、及び該ピーク誘導レベルはそれぞれW/kg、Hz、及びTで測定された。)

(もっと読む)

アモルファス合金リボンを処理するためのシステム及び方法

前進する強磁性アモルファス合金リボンを、リボンを脆くすることなくその磁気特性を改良するために連続的に曲線状にインラインアニールするための方法及びシステムであって、著しく高いリボン送り速度で運転される。アモルファス合金リボンを、設定された送り速度で走行路に沿って前方に送り、ピンと張り、そして案内し、走行路沿いの地点で103℃/秒を上回る速度で熱処理を開始するための温度に加熱する。次に、リボンを最初に103℃/秒を上回る速度で熱処理が終了するまで冷却する。熱処理中、アモルファス合金リボンが、熱処理終了後、静止状態で特定形状を取るまで一連の機械的拘束をリボンに印加する。最初の冷却後、次にアモルファス合金リボンを十分な速度で特定形状を保存する温度に冷却する。 (もっと読む)

141 - 160 / 622

[ Back to top ]