Fターム[5E319GG09]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 目的、効果 (6,986) | 位置ずれ防止 (494)

Fターム[5E319GG09]に分類される特許

101 - 120 / 494

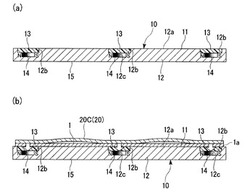

基板保持搬送用治具、基板押さえ部材、押さえ部材取り外し治具、メタルマスク版、プリント配線基板の搬送方法、電子部品付き配線基板の製造方法、基板搬送装置

【課題】基板保持搬送用治具を用いたプリント配線基板の搬送において、基板の反りの抑制及び搬送用の治具に対する位置ずれ防止を容易に実現でき、しかも、静電気の帯電も抑えることができる技術の開発。

【解決手段】プレート状基材12の複数箇所にプリント配線基板1を保持するための弱粘着剤層13と永久磁石14とが点在配置され、基板設置面11に設けられた基板1に重ね合わせるように設置された磁性体金属板である基板押さえ部材20Cと前記プレート状基材12の磁石14との間の磁気吸引力によって基板1を保持可能とされている基板保持搬送用治具10、基板押さえ部材20C、押さえ部材取り外し治具、メタルマスク版、プリント配線基板の搬送方法、電子部品付き配線基板の製造方法、基板搬送装置を提供する。

(もっと読む)

回路基板への電子部品の実装構造、および実装方法

【課題】基板上の回路に電子部品を実装した回路基板への電子部品の実装構造、および実装方法において、電子部品の実装信頼性を低下させることなく、かつ製造コストを上昇させることなく電子部品の位置ずれを防止する。

【解決手段】二方向以上に電極が導出されている電子部品10を回路基板20に実装する際に、回路基板20に、リード11が載置される複数のパッド31が設けられ、電子部品10の何れか一方向に導出された複数のリード11に対応する、回路基板20上の複数のパッド31のうち、少なくとも1個のパッドが、他のパッドより、対応するリードの導出方向に延設して、位置調整用パッド31bとして形成され、位置調整用パッド31b上に他のパッドより多くの半田を設けられ、その他のパッドにおけるリードの導出方向先端が直線上に配置される。

(もっと読む)

電子部品の組立て方法およびそれに用いられる拘束治具

【課題】電子部品に機械的な応力を生じさせることなく放熱ユニットを取り付けることのできる電子部品の組立て方法と、それに用いる拘束治具を提供する。

【解決手段】電子部品2を基板1に拘束するサポータ6には、電子部品2a〜2dの各放熱面4を含む一平面に対応した拘束面6aが形成されている。また、サポータ6は、基板1の線膨張係数よりも十分に小さい線膨張係数を有する材料から形成されている。サポータ6は、拘束面6aが放熱面4に接触するように電子部品2a〜2dの上に載置され、サポータ6と基板1とで電子部品を挟み込んだ状態でサポータ6が基板1に固定される。そして、その状態ではんだ槽に浸漬されて電子部品が基板にはんだ付けされる。

(もっと読む)

回路基板への電子部品の実装構造、および実装方法

【課題】電子部品を実装するための回路が形成された回路基板への電子部品の実装構造、および実装方法において、電子部品の実装信頼性を低下させることなく、かつ製造コストを上昇させることなく電子部品の位置ずれを防止する。

【解決手段】電気的に使用されないリード11bに対応するパッド31bの幅方向の長さが、リード11bの幅方向の長さと一致し、かつパッド31bに対応するリードの導出方向の長さが、リード11bの導出方向の長さと一致するので、半田付けの際に、半田の表面張力によってリード11bとパッド31bの位置が一致するようにリード11bに対して力が作用する。

(もっと読む)

電子部品の実装構造、電子部品の実装方法、および回路基板

【課題】電子部品を実装するための回路が形成された回路基板において、電子部品の実装信頼性を低下させることなく、かつ製造コストを上昇させることなく電子部品の位置ずれを防止する。

【解決手段】リード11aの幅方向の長さと、パッド31aのリード11aの幅方向に対応する方向の辺の長さとが一致し、かつパッド31aのリード11aの導出方向に対応する辺の側面の一部のみにリードの幅方向に突出する凸部32aが設けられるので、パッド31a上でリード11aの幅方向に電子部品10がずれることが防止される上に、凸部32とリード11との間にフィレットが形成される。

(もっと読む)

回路装置と回路装置の製造方法

【課題】複数の電子部品を近接して回路基板に実装するとともに、電子部品のリード端子と回路基板のスルーホールとの接合信頼性に優れた回路装置を得ることである。

【解決手段】開口部を有する窪み状の案内機構部と位置決め孔を有する位置決め孔形成部とが設けられたガイド部材と、案内機構部に本体部が挿設され、且つ位置決め孔にリード端子が挿入された電子部品と、ガイド部材の位置決め孔形成部の外面側に設けられ、且つスルーホールに位置決め孔から延出したリード端子が挿入され接合された回路基板と、位置決め孔形成部と対向するガイド部材の開口部を覆設したベース板とを備えた回路装置である。

(もっと読む)

電子部品実装方法

【課題】接合材料と併せて補強樹脂を用いる実装形態において、接合材料と補強樹脂との混合を防止して、実装品質を確保することができる電子部品実装方法を提供することを目的とする。

【解決手段】下面にバンプ9が設けられた電子部品8を基板に半田接合により実装する電子部品実装において、電極5に半田ペースト6を印刷した後に、印刷検査において半田ペースト6の位置を検出し半田ペースト位置データとして出力する。補強樹脂7A、7B、7C、7Dをコーナ部に先塗りする樹脂塗布工程において半田ペースト位置データに基づき、補強樹脂を塗布する塗布装置の制御パラメータを更新して、塗布装置補強樹脂7A、7B、7C、7Dの塗布位置を補正する。これにより、既に印刷された半田ペースト6に補強樹脂が重なって塗布されるのを防止することができる。

(もっと読む)

スクリーン印刷装置

【課題】搬入されたワークの反りをその搬入方向のみならず、搬入方向に対して直角方向であってワークの幅方向の反りをも修正することによって印刷精度を向上させる。

【解決手段】押え爪によってワークの幅方向の両側を上方から押えた状態で反り修正手段によってワークの中間位置を上方から押圧して反りの修正を行なうように構成する。これにより、ワークの反りを有効に修正することができ、スキージの摺動時や版離れ時の基板の動きを低減でき、高精度な印刷が可能になる。

(もっと読む)

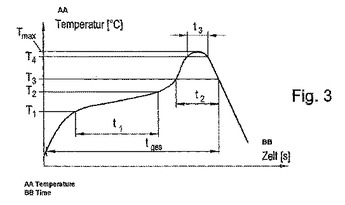

回路基板を生産するためのフレームまたはキャリアエレメントを前処理する方法、及びそのためのフレームまたはキャリアエレメント及び使用

前処理の後にフレームまたはキャリアエレメントが少なくとも1つの回路基板エレメントと結合されかつ、具体的には上昇された温度で回路基板エレメントと共に、具体的には回路基板エレメントのマウンティングまたは投入する少なくとも1つのプロセスまたは処理ステップを受ける、プリント基板の生産に使用するためのフレームまたはキャリアエレメントを前処理するための方法において、フレームまたはサポートもしくはキャリアエレメントは120℃から350℃まで、具体的には200℃から300℃までの間の温度で、5秒から300秒間まで、具体的には10秒から200秒間までの時間期間(ttot)の熱処理を受けるようにされ、これにより、形状及びサイズが確実に安定したフレームまたはキャリアエレメントの提供が可能である。  (もっと読む)

(もっと読む)

表面実装方法

【課題】表面実装過程において、表面実装部品の位置ずれを抑制する。

【解決手段】表面実装部品10を基板20に実装する方法に関する。表面実装部品10は、本体11と複数の端子13とを備えている。基板20は、配線部25、および、配線部25に積層され配線部25を露出させる複数の貫通孔23が形成された第2絶縁層22を有する。表面実装方法は、めっき処理工程、はんだ塗布工程、部品載置工程、および、はんだ融解工程を具備する。はんだ塗布工程では、めっき部30上に第2絶縁層22の上面24から突出するようにクリームはんだ40を塗布する。部品載置工程では、塗布後に端子13がクリームはんだ40上に配置されるように基板20に表面実装部品10を載置する。はんだ融解工程では、載置後にクリームはんだ40を融解させる。

(もっと読む)

半田ボール搭載装置及び半田ボール搭載方法

【課題】半田ボールを1個ずつ確実に搭載位置に精度良く搭載すると共に搭載した半田ボールが転がらないように仮止めを行えるようにする。

【解決手段】半田ボール搭載装置は、漏斗状ブロック2と、漏斗状ブロック2の先端部に設けられた搭載ヘッド4と、漏斗状ブロック2の内部及び搭載ヘッド4の内部に挿入可能に設けられた押さえ込みピン3とを備えている。搭載ヘッド4は、半田ボール1の動きを規制する内径を持ち、半田ボール1が漏斗状ブロック2を通過して搭載ヘッド4に供給された際に、押さえ込みピン3が半田ボール1を押さえ込むことにより、被処理部材であるリードフレーム5に半田ボール1を1個ずつ搭載する。

(もっと読む)

部品実装基板およびその製造方法

【課題】製造時間を短縮し、電子部品や基板の導電部の劣化、および、基板の導電部に対する電子部品の位置ずれを防止する部品実装基板およびその製造方法を提供する。

【解決手段】本発明の部品実装基板10は、基板11と、基板11の一方の面11aに設けられた導電部12と、導電部12に接続され、基板11の一方の面11aに配置された電子部品21とを備え、導電部12に、電子部品21の端子22が圧入され、電子部品21、導電部12と電子部品21の端子22との接続部、および、基板11における前記の接続部の周辺領域が接着層31に覆われてなり、接着層31は硬化収縮率が3%以上の紫外線硬化型接着剤からなり、接着層31は、基板11を平面視した場合、電子部品21を中心とした円形状をなしており、その円の半径が10mm以上であることを特徴とする。

(もっと読む)

印刷用マスク及び印刷方法

【課題】印刷精度が向上する印刷用マスク及び印刷方法を提供することを目的とする。

【解決手段】本発明にかかる印刷用マスク1は、開口部6を通して、プリント配線板20上にペースト23を印刷するものである。また、印刷用マスク1は、冷却層3と、冷却層3よりプリント配線板20側に設けられ、冷却層3より高温の加熱層2とを有する。これにより、プリント配線板20側のペースト23が加熱され、プリント配線板20とは反対側のペースト23が冷却される。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】基板部材が貼り合わされて成るキャビティ基板を対象としたスクリーン印刷において印刷ずれを起きにくくすることができるスクリーン印刷機及びスクリーン印刷方法を提供する。

【解決手段】マスク部材33が、キャビティ部に嵌合する嵌合部の底面にキャビティ部電極パターンに対応するマスクパターンMPCが形成されたキャビティ部対応マスク領域MRCと、フラット部電極パターンに対応するマスクパターンMPFが形成されたフラット部対応マスク領域MRFを別個の領域として備える。キャビティ部対応マスク領域MRCとキャビティ部電極パターンとの位置合わせを行ってスクリーン印刷を施すとともに、フラット部対応マスク領域MRFとフラット部電極パターンとの位置合わせを行ってスクリーン印刷を施す。

(もっと読む)

電子部品実装構造体及びその製造方法

【課題】アライメントマークを、粒子含有フィルムを介して認識することができる電子部品実装構造体の製造方法及び該方法により製造された電子部品実装構造体の提供。

【解決手段】電子部品実装構造体の製造方法は、アライメントマーク31を有する基材上に粒子含有フィルムを配置するフィルム配置工程と、前記アライメントマーク31の直上領域における粒子含有フィルムを、押圧部材を用いて押圧して、前記粒子含有フィルムの厚みを薄くする押圧工程と、前記粒子含有フィルムの厚みの薄い部分が直上領域に形成されたアライメントマーク31の位置に基づいて電子部品の実装領域を画定する実装領域画定工程と、前記実装領域に電子部品を実装する電子部品実装工程と、を含む。

(もっと読む)

通信装置、高周波回路装置、無線通信端末、並びにシールドケース装着方法

【課題】プリント基板へのシールドケースの実装において、プリント基板上でシールドケースが占める面積を抑え、かつ、実装精度を向上することにより、小型化を可能とした通信装置、高周波回路装置、無線通信端末、並びにシールドケース装着方法を提供すること。

【解決手段】プリント基板に対して、シールドケースの外縁に沿って、プリント基板とシールドケースの側面下端とが接触する辺より外側の領域に予備半田を塗布する。シールドケースを半田付けして固定する際は、予備半田を壁として利用し、シールドケースの側面が予備半田に突き当たることで位置決めを行う。

(もっと読む)

電子機器の製造方法および部品の実装方法

【課題】回路基板上の電子部品の傾きを抑止する。

【解決手段】回路基板の一方の面にコネクタが固定された電子機器の製造方法において、回路基板101上に表面実装するための実装面の中心と重心とがずれていると共に、ナット103が埋め込まれたコネクタ102を、回路基板101の実装対象面に配置する配置ステップと、実装対象面一方の面とは反対側の他方の面上からコネクタ102に埋め込まれたナット103を磁石602の磁力により、実装面が回路基板101の一方の面上に接した状態で仮固定する仮固定ステップと、回路基板101上にコネクタ102が仮固定されている間に、ねじ104を用いて、回路基板101上にコネクタ102を固定させる固定ステップと、を有する。

(もっと読む)

電気回路基板の製造方法

【課題】本発明はコネクタを精度良く位置決め出来る電気回路基板の製造方法を提供することを目的とする。

【解決手段】本発明に係る電気回路基板の製造方法は、上面に設けられた複数のパッドを有する前記基板と、本体部と前記本体部の裏面に設けられた複数のリードとを有する前記コネクタと、を準備する工程と、前記複数のリードが対応する前記複数のパッド上に接合材料を介してそれぞれ配置されるように、前記コネクタを前記基板上面に配置する工程と、前記接合材料の加熱溶融により前記複数のリードを対応する前記複数のパッドにそれぞれ接合させる工程と、を備え、前記接合させる工程において、セルフアライメント効果によって、コネクタ側位置決め部を基板側位置決め部に当てることによって、コネクタを目標位置に位置決めすることを特徴とするものである。

(もっと読む)

スクリーン印刷機及びスクリーン印刷方法

【課題】変形度合いの異なる複数の基板部材を含む基板を対象としたスクリーン印刷において、印刷ずれを起きにくくすることができるスクリーン印刷機及びスクリーン印刷方法を提供することを目的とする。

【解決手段】リジッド基板11の電極配置に対応する第1マスクパターンMP1とフレックス基板12の電極配置に対応する第2マスクパターンMP2をそれぞれ別個の領域(第1マスク領域MR1及び第2マスク領域MR2)に備えたマスク部材33を用い、リジッド基板11と第1マスクパターンMP1を有する第1マスク領域MR1との位置合わせを行ってリジッド基板電極11dにスクリーン印刷を行い、フレックス基板12と第2マスクパターンMP2を有する第2マスク領域MR2との位置合わせを行ってフレックス基板電極12dにスクリーン印刷を行う。

(もっと読む)

基板へのフラックス印刷及びはんだボール搭載装置

【課題】フラックス印刷装置によるフラックスの印刷と、はんだボール搭載装置によるはんだボールの搭載とを順次行う場合において、基板のスクリーンマスクに対する位置合わせを、フラックス印刷装置に基板を搬送したときの一回のみで済むようにして、作業能率を大幅に向上させる。

【解決手段】フラックス印刷装置4とはんだボール搭載装置8を近接させて並設する。これらフラックス印刷装置4とはんだボール搭載装置8におけるスクリーンマスク5、9の下方に、これらスクリーンマスク5、9の間を交互に行き来する二台の基板支持テーブル11、11′を配設する。該二台の基板支持テーブル11、11′が、基板支持テーブル7を支持していない状態においてフラックス印刷装置4におけるスクリーンマスク5の中心点に位置したときに、新たな基板7を搬送すると共に基板7のスクリーンマスク5に対する位置合わせを行う。

(もっと読む)

101 - 120 / 494

[ Back to top ]