Fターム[5E343AA17]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板材料 (6,680) | 合成樹脂を主体とするもの (3,658) | 樹脂組成を特定したもの (2,146) | エポキシ樹脂系 (730)

Fターム[5E343AA17]に分類される特許

41 - 60 / 730

配線基板の製造方法

【課題】ビルドアップ方式で多層配線基板を製造するような場合において、ラミネートする絶縁樹脂フィルム(絶縁層)の染み出しを抑制し、この染み出しに起因した段部の形成による製品特性の異常を抑制する新規な配線基板の製造方法を提供する。

【解決手段】少なくとも一方の主面において配線パターンが形成されてなる基板の、前記少なくとも一方の主面上に、前記配線パターンを覆うようにして支持フィルムによって支持されてなる絶縁層を真空加圧プレスによって付着する。次いで、前記支持フィルムを前記絶縁層から剥離した後、前記絶縁層に対して接着防止フィルムを付着させる。次いで、 前記基板及び前記絶縁層に対し、前記接着防止フィルムを介して平坦化プレスを行い、前記絶縁層の平坦化を行う。

(もっと読む)

多層プリント配線板用接着フィルム

【課題】平滑な層間絶縁層上に高接着強度を有する導体層を形成することができ、レーザー加工性、スミア除去工程後のビア形状特性などに優れる多層プリント配線板用の接着フィルム、多層プリント配線板層及びその製造方法を提供する。

【解決手段】層間絶縁層用樹脂組成物層(A層)、熱硬化性樹脂組成物層(B層)および支持体フィルム(C層)からなる層が、C層、A層、B層の順に層構成され、(1)A層が、熱硬化性樹脂(a1)および比表面積が20m2/g以上の無機充填材(b1)を、熱硬化性樹脂(a1)と無機充填材(b1)の質量比が30:1〜2:1の範囲で含む樹脂組成物であり、(2)B層が、40℃以下で固形であり、40〜140℃で溶融する熱硬化性樹脂(a2)を含む樹脂組成物である多層プリント配線板用の接着フィルム、該接着フィルムを用いて作製された多層プリント配線板、及び該多層プリント配線板の製造方法である。

(もっと読む)

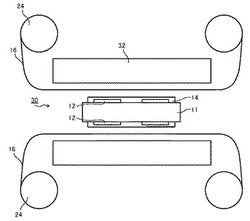

部品内蔵配線板

【課題】半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供すること。

【解決手段】第1の絶縁層と、第1の絶縁層に対して積層状に位置する第2の絶縁層と、第2の絶縁層に埋設された、端子パッドを有する半導体チップと、表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成されておらず、かつ接続ランド上を少なくとも除いて第2の絶縁層側の表面が粗化されている、第1の絶縁層と第2の絶縁層とに接触して挟設された配線パターンと、半導体チップの端子パッドと配線パターンの接続ランドとを電気的に導通させる接続部材と、接続部材をその内部に封止するように設けられた樹脂と、を具備し、配線パターンが、樹脂に接する表面においては粗化されていない。

(もっと読む)

パラジウムアンミン錯塩水溶液からなるパラジウム触媒付与液およびそれを用いた銅配線基板の無電解ニッケルめっき方法

【課題】配線幅(L)や配線間隔(S)がそれぞれ15μm以下の超微細な銅配線回路を有するポリイミドフィルム基板においても、金属配線間の短絡や配線スペース部にニッケルの析出がなく、銅配線表面が均一にニッケルで被覆された超微細金属配線フィルム基板を得る手段を提供する。

【解決手段】微細な銅配線回路を有するポリイミドフィルム基板を脱脂・酸洗浄した後、パラジウムイオン(2価)に対してアンモニウムイオンを過剰に含むパラジウムアンミン錯塩水溶液に一定時間浸漬して銅配線表面をパラジウムで置換した後、基板を酸洗浄と純水シャワー洗浄で洗って余分に付着した錯塩水溶液を除去し、市販の無電解ニッケルめっき液でめっきを行う。

(もっと読む)

配線部材、および、電子素子の製造方法と、それを用いた配線部材、積層配線、電子素子、電子素子アレイ及び表示装置。

【課題】印刷法による少ない工程数のメリットを生かしつつ、より微細であり、絶縁性の低下がなく、導電部寸法精度の高い、配線部材および電子素子の製造方法を提供することを目的とする。また、配線部材、積層配線、電子素子、電子素子アレイ及び表示装置を提供することを目的とする

【解決手段】基板上にエネルギーの付与により臨界表面張力が変化する材料を含有する濡れ性変化層を形成する工程、紫外領域のレーザーを用いたレーザーアブレーション法により、濡れ性変化層に凹部を形成する工程、凹部に導電性インクを塗布して導電部を形成する工程、を含み、前記濡れ性変化層の凹部のパターン形成と同時に、前記臨界表面張力を変化させて高表面エネルギー領域のパターン形成が行われることを特徴とする配線部材の製造方法、電子素子の製造方法、及び、それにより得られた配線部材、電子素子を提供する。また、電子素子アレイ及び表示装置を提供する。

(もっと読む)

フレキシブルプリント配線板の製造方法、フレキシブルプリント配線板、及び電子機器

【課題】薄型化を図ることができるテレビジョン受像機を提供する。

【解決手段】テレビジョン受像機は、筐体と、前記筐体に収容されたフレキシブルプリント配線板1とを備えている。前記フレキシブルプリント配線板1は、ビア3と、前記ビア3の周囲に塗布された絶縁部2と、前記絶縁部2の第1面2aに設けられ、前記ビア3に接続された第1導体パターン4と、前記絶縁部2の第2面2bに設けられ、前記ビア3に接続された第2導体パターン5とを備えている。

(もっと読む)

機能性液体パターン形成方法、導電性パターン形成方法、機能性液体パターン形成システム、導電性パターン形成システム、機能性液体パターン構造体製造方法、及び導電性パターン構造体製造方法

【課題】バルジやジャギーなどの発生が回避され好ましい微細パターンを形成しうる機能性液体パターン形成方法/システム、導電性パターン形成方法/システム、機能性液体パターン構造体製造方法、及び導電性パターン構造体製造方法を提供する。

【解決手段】基材が加熱され表面温度が45℃以上(好ましくは60℃以上)に維持され、めっき用触媒担持ポリマー、高沸点溶媒及び低沸点溶媒を含有するめっき用触媒担持ポリマー液を、吐出液滴の直径D1、めっき用触媒担持ポリマー液のドットの間ピッチW、該液のドットの直径D2が、D1<W<D2の関係を満たす吐出条件に基づき、インクジェット方式により基材上に吐出させ、めっき用触媒担持ポリマー液のパターンが形成される。また、該液を硬化させた後にめっき触媒(又はめっき触媒前駆体)が付与され、めっき処理が施されることでめっき膜からなる導電性パターンが形成される。

(もっと読む)

プリント配線板の製造方法およびプリント配線板

【課題】接続信頼性を確保しつつ電子部品の電極のファインピッチ化に対応可能なプリント配線板の製造方法を提供する。

【解決手段】プリント配線板1の製造方法は、シード層13を有する基材20を準備する第1の工程S10と、第1及び第2の開口31,32を有するレジストパターン30をシード層13上に形成する第2の工程S20と、第1の開口31内に形成した第1の接着層16によって半導体デバイス15を基材20に接着する第3の工程S30と、シード層13上に形成されためっき層14を第2の開口32内に満たすことで、電極153とめっき層14とを直接接続する第4の工程S40と、レジストパターン30を除去する第5の工程S50と、シード層13の露出領域を除去する第6の工程S60と、半導体デバイス15と絶縁性フィルム11の間の空隙60に第2の接着層17を形成する第7の工程S70と、を備える。

(もっと読む)

誘電体への金属の接着促進

【課題】薄膜金属層と誘電体との間の良好な接着を行い、かつ同時に誘電体の不規則な表面を除去しまたは低減させる方法を提供する。

【解決手段】硬化性アミン化合物と硬化性エポキシ化合物とを含む接着剤溶液が誘電体材料に適用され、次いでこの溶液を乾燥させ、この誘電体材料上に金属薄層を無電解めっきする。次いで、この複合体はアニールされて、アミンとエポキシ化合物とを硬化させる。この接着剤溶液は硬化性エポキシに対して過剰量の硬化性アミンを含む。この接着剤溶液および方法はプリント回路板の製造に使用されうる。

(もっと読む)

導電性ペースト

【課題】ナノサイズの導電性粒子を含有しながら、幅広い印刷方法に適用可能な優れた印刷適性を有する導電性ペーストを提供する。

【解決手段】平均粒径が5〜300nmの導電性粒子と、イソボルニル基を有する化合物からなる溶剤とを含み、下記式で表されるチキソ比が1.0〜4.0の範囲であることを特徴とする導電性ペーストである。

[剪断速度10s−1での粘度値]/[剪断速度100s−1での粘度値]

(もっと読む)

めっきレジスト用樹脂組成物および多層プリント配線板

【課題】部分スルーホール形成に有用なめっきレジスト用樹脂組成物およびこの組成物を用いてスルーホールが分割された部分スルーホールを有する多層プリント配線板を提供する。

【解決手段】層間絶縁層と導体層とが交互に積層されてなる多層プリント配線板の層間絶縁層の一部として用いられるめっきレジスト用樹脂組成物であって、樹脂固形分に対して30〜90質量%の酸化チタンを含むことを特徴とするめっきレジスト用樹脂組成物である。

(もっと読む)

焼成ペースト用銅微粒子および銅焼成膜の形成方法

【課題】樹脂基板上に緻密な低抵抗焼成膜が形成できる、低温焼成ペースト用銅微粒子、および銅焼成膜の形成方法を提供する。

【解決手段】スクリーン印刷で配線パターンを基板上に塗布し、焼成工程で導電性焼成膜を形成する銅微粒子分散ペーストにおいて、平均粒子径40nm以下の銅微粒子が30〜70質量%、該銅微粒子質量の少なくとも100倍以上の平均粒子径200〜800nmの銅微粒子が70〜30質量%であることを特徴とする低温焼成ペースト用銅微粒子。

上記低温焼成ペースト用銅微粒子を分散したペーストを用いて、水素含有窒素ガス雰囲気で250℃以下の焼成温度で、樹脂基板上に低抵抗焼成膜を形成する方法。

(もっと読む)

プリント配線板用基板およびプリント配線板用基板の製造方法

【課題】金属粒子を含む導電層を有すものであって高温放置後の剥離強度の低下が小さいプリント配線板用基板、およびそのプリント配線板用基板の製造方法を提供する。

【解決手段】このプリント配線板用基板は、絶縁性基材10と、この絶縁性基材10に金属粒子22Aを積層して形成された第1導電層と、この第1導電層に積層された第2導電層とを含む。第1導電層の金属粒子22Aは、この金属粒子22Aの酸化を抑制する酸化抑制剤30により被覆されている。

(もっと読む)

樹脂組成物及び回路基板の製造方法

【課題】絶縁基材表面に形成した樹脂皮膜にレーザ光を照射して回路パターンを形成する工程を含む回路基板の製造方法において、樹脂皮膜のレーザ光の吸収率を高くし、回路基板の生産性の向上を図る。

【解決手段】少なくとも1つ以上のカルボキシル基を有するモノマー単位を含有する単量体及びこの単量体と共重合可能な単量体からなる共重合体と、紫外線吸収剤とを含む樹脂組成物を用いる。その場合に、樹脂組成物の樹脂液を塗布して生成する樹脂皮膜2を溶媒で溶解した溶液での樹脂皮膜2の単位重量あたりの吸光係数をε1としたときに、樹脂皮膜2に対して照射する光の波長でのε1が0.01(L/(g・cm))以上である樹脂組成物を用いる。

(もっと読む)

配線基板及びその製造方法

【課題】パッドに外部接続端子等を接合したときの引っ張り強度を高めることができ、パッドが剥離するといった不良モードを大いに減らし、実装の信頼性向上に寄与すること。

【解決手段】配線基板40は、最外層の絶縁層12の表面からその表面が露出したパッド41Pを備える。パッド41Pは、OSP処理に基づいて形成されて、最外層の絶縁層12からその表面が露出した被膜51と、その被膜51と基板内部のビアとの間に設けられた金属層52とを有し、金属層52の側面及びビアとの接続面が粗面化されており、最外層の絶縁層12にパッド41Pの側面及びビアとの接続面が接しており、最外層の絶縁層12の裏面に金属層52が露出する開口部が形成されており、開口部内に金属層52と接続されたビアが設けられており、最外層の絶縁層12の裏面にビアを介してパッド41Pに接続される配線層13が設けられていることを含む。

(もっと読む)

銅超微粒子分散ペーストおよび導電膜の形成方法

【課題】通常の還元性雰囲気焼成炉を用いて、300℃以下の低温でも容易に緻密な低抵抗の焼成膜が得られる銅超微粒子分散ペースト、および導電膜の形成方法を提供する。

【解決手段】銅超微粒子がグリコールで湿潤被覆したペーストであって、銅超微粒子100質量部に対して脂肪酸が3〜30質量部含有する低温焼成用銅超微粒子分散ペーストである。当該ペーストで樹脂基板上に配線パターンを印刷し、低温焼成することで緻密な低抵抗焼成膜が形成できる。

(もっと読む)

金属酸化物微粒子分散体、導電性基板及びその製造方法

【課題】基材上に、パターン状の金属微粒子焼結膜を有する導電性基板を与えることのできる金属酸化物微粒子分散体であって、高濃度で分散性が高く、低粘度であるためインクジェット適性も付与し得ると共に、酸素雰囲気下での焼成をせずにプラズマ処理のみで低耐熱性基材上に高密着性・高導電性の金属膜を形成し得る金属酸化物微粒子分散体を提供する。

【解決手段】平均一次粒径が20〜100nmの金属酸化物微粒子、分散媒及び分散剤を含む金属酸化物微粒子分散体であって、前記分散剤が、主骨格中にポリアミン骨格又はポリカルボン酸骨格を有する、重量平均分子量300〜50000の化合物である金属酸化物微粒子分散体である。

(もっと読む)

金属膜を有する積層体の製造方法

【課題】本発明は、基板に対する密着性に優れる金属膜を有する積層体の製造方法、および、該製造方法より得られる積層体を提供することを目的とする。

【解決手段】基板および基板上に配置されるエポキシ樹脂を用いて形成される絶縁層を備える絶縁層付き基板中の絶縁層と、所定のアルカリ水溶液とを接触させ、絶縁層を表面処理する表面処理工程と、絶縁層上に被めっき層を形成する被めっき層形成工程と、被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、めっき処理を行い、被めっき層上に金属膜を形成するめっき工程と、を備える金属膜を有する積層体の製造方法。

(もっと読む)

コイル形成方法、及びコイル

【課題】容易に製造できるとともに、比抵抗が高くなることを抑制できるコイル形成方法、及びコイルを提供すること。

【解決手段】絶縁性を有する絶縁基板上に、有機溶媒(テルピネオール及びエタノール)に銅ナノフィラーを混合した銅ペーストを塗布して各コイルパターンを形成する各パターン形成工程(ステップS2,S3)と、加熱により各コイルパターンに含まれる有機溶媒を除去するとともに銅ナノフィラー同士を焼結(金属接合)させて金属焼結体とする焼結工程(ステップS4)と、を含む。

(もっと読む)

表面処理銅箔及びその製造方法、該表面処理銅箔を用いた銅張積層基板及びその製造方法、並びにプリント配線基板

【課題】ファインパターンの回路形成性、高周波域における伝送特性に優れ、かつ樹脂基材との密着性や耐薬品性に優れる表面処理銅箔を提供する。

【解決手段】表面粗さRaが0.2μm以下、又はRzが1.5μm以下である母材銅箔の少なくとも片面表面に、付着量が0.05〜1.0mg/dm2のNiまたNi−Pの一次処理層が設けられ、該一次処理層の上に付着量が0.01〜0.10mg/dm2のZnまたはZn−Vの二次処理層が設けられ、該二次処理層の上に接触角θ(親水性)が15°から35°を有するクロメート処理層が形成され、該クロメート処理層の上に付着量0.002〜0.02mg/dm2のシランカップリング処理層が施されている表面処理銅箔である。また、前記表面処理銅箔と熱硬化性樹脂基板とを積層する銅張積層板の製造方法は、前記表面処理銅箔と熱硬化性樹脂基板とを式1に示すLMP値が10660以下の条件で加熱積層し、前記表面処理銅箔の最表面シランカップリング処理層の官能基を、熱硬化性樹脂の官能基と反応させる銅張り積層板の製造方法である。

式1:LMP=(T+273)*(20+Logt)

ここで、20は銅の材料定数、Tは温度(℃)、tは時間(hr)、Logは常用対数である。

(もっと読む)

41 - 60 / 730

[ Back to top ]