Fターム[5E343ER55]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 位置合わせ (68)

Fターム[5E343ER55]の下位に属するFターム

基板とステージ (10)

基板とマスク (13)

マークによる位置合わせ (12)

Fターム[5E343ER55]に分類される特許

1 - 20 / 33

多層パターンを印刷する方法及び装置

【課題】基板上に多層パターンを印刷する方法及び装置を提供する。

【解決手段】一実施形態では、多層パターンを印刷する方法は、基板の表面の一領域上に第1パターン化層を堆積させることを含む第1印刷工程と、表面の前記領域、すなわち第1パターン化層の上に第2パターン化層を堆積させることを含む第2印刷工程と、第1パターン化層に対する第2パターン化層の位置決めの精度を確認する工程とを含む。確認する工程は、第1印刷工程後に第1パターン化層の第1光学画像を取得する工程と、第2印刷工程後に第2パターン化層の第2光学画像を取得する工程と、第1減算光学画像を形成するために画像減算を行う工程と、減算光学画像を第1画像と比較することによって第2パターン化層の位置を決定する工程とを含む。

(もっと読む)

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

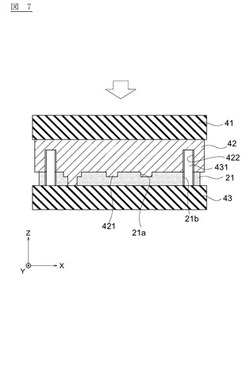

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

プリント基板の製造方法およびプリント基板

【課題】バックドリル加工におけるドリル加工の深さを適切に決定することが容易なプリント基板製造方法の提供。

【解決手段】プリント基板1には、バックドリル加工をするドリル4の径より狭い幅のテストパターン11を配線パターンと同じ内層に設けておく。テストパターン11は、スルーホールビア12,13を介して抵抗測定器2に接続されている。バックドリル加工を施す側のプリント基板1の表面におけるテストパターン対応領域からの軸に平行に、テストパターンの幅方向の中央に指向してドリル4でテストドリル加工を施し、電極12b,13b間の導通がなくなった時を抵抗測定器2で検出する。この時におけるテストドリル穴の深さを基に、バックドリル加工の目標深さを決定する。

(もっと読む)

導電基板、導電基板の製造方法及びレーザー光照射装置

【課題】 基板の材料に関する選択の自由度の向上を図る。

【解決手段】 樹脂材料によって形成された基板2と、基板上の所定の位置に塗布された導電ペーストが焼成されて基板上に形成された導電層3、3、・・・とを設け、導電層が、基板へ向けて照射された第1のレーザー光の照射位置による反射率の相違に基づいて基板上の位置が検出された導電ペーストに対して第2のレーザー光が照射されることにより焼成されて形成された。これにより基板上の導電ペーストのみに対して焼成に必要とされる光量を有する第2のレーザー光が照射されるため、基板として耐熱性の低い材料を用いることが可能となり、基板の材料に関する選択の自由度の向上を図ることができる。

(もっと読む)

スクリーン印刷機

【課題】

本発明は、支持ピンの傾斜を防止し、印刷精度を向上できるスクリーン印刷機を提供する。

【解決手段】

本発明は、搬送されてきた基板を支持する支持ピンを立設する基板支持テーブルと、前記支持ピンに支持された前記基板を前記搬送するシュートに押し当てて印刷する複数スクリーン印刷機において、前記支持ピンは前記基板と接触する先端部に低摩擦抵抗部を有することを特徴とする。

(もっと読む)

配線基板およびその製造方法

【課題】半導体集積回路素子の電極と導体柱とを半田を介して立体的に強固に接続することが可能であるとともに、両者を接続する半田の体積が小さいものであったとしても、半導体集積回路素子の下面と配線基板の上面との間隔を十分に保つことができ、両者の間に封止樹脂を良好に充填することが可能な配線基板およびその製造方法を提供する。

【解決手段】絶縁基板3の上面に被着された半導体素子接続パッド10と、半導体素子接続パッド10上に形成された導体柱12と、導体柱12の側面を覆うとともに導体柱12の上面を露出させるソルダーレジスト層6とを備えて成る配線基板であって、導体柱12は、その上面の中央部にソルダーレジスト層6の上面から5〜20μm上方に突出する突起部12aを有している配線基板である。

(もっと読む)

印刷トラックをセンタリングするための方法

少なくとも1つの印刷ステーションによって、少なくとも1つの第1の印刷トラックおよび少なくとも1つの第2の印刷トラックを、所定の配向にしたがって印刷基板上に堆積させる印刷トラックのセンタリング方法は、少なくとも1つの第1の印刷トラックおよび少なくとも1つのマーカ要素を、前記基板の、少なくとも1つの第2の印刷トラックをその上に堆積できる部分と一致させて、支持体上に堆積させる第1のステップと、少なくとも1つの第2の印刷トラックを前記基板上に堆積させる第2のステップであって、少なくとも1つの第2の印刷トラックにより、前記マーカ要素と揃うように適合させた少なくとも1つのセンタリング用切れ目が得られ、このセンタリング用切れ目が、前記マーカ要素に対して位置決めおよびセンタリングされることにより、前記第1の印刷トラックに対して前記第2の印刷トラックの位置決めおよびセンタリングが画定される第2のステップとを備える。  (もっと読む)

(もっと読む)

描画装置、描画装置用のデータ処理装置、および描画装置用の描画データ生成方法

【課題】簡易な処理にて基板の変形に応じた描画データの補正処理を行える直接描画装置を提供する。

【解決手段】ベクター形式のパターンデータから変換されたラスター形式の初期描画データが表現する描画対象画像を含む描画領域を、複数のメッシュ領域に仮想的に分割し、複数のメッシュ領域の各々について、描画領域における配置位置と当該配置位置における描画内容とを関連づけた分割描画データを生成しておく。描画時には、描画対象とされる基板を撮像することにより得られる撮像画像から特定される、基板に設けられたアライメントマークの位置に基づいて、複数のメッシュ領域を基板の形状に応じて再配置する際の配置位置を特定し、複数のメッシュ領域を特定された配置位置に再配置させた状態で、分割描画データにおいて複数のメッシュ領域と関連づけられている描画内容を合成し、一の描画データを生成する。

(もっと読む)

感光性樹脂組成物、及びその用途

【課題】優れた解像性を維持しながら、特に優れた現像液分散性と剥離性を備えた感光性樹脂組成物の提供。

【解決手段】(a)アルカリ可溶性熱可塑性重合体:20〜90質量%、(b)分子内に少なくとも一つの重合可能なエチレン性不飽和結合を有する付加重合性モノマー:5〜75質量%、(c)光重合開始剤:0.01〜30質量%、(d)下記一般式(I):

で表される化合物:0.01〜30質量%、及び(e)下記一般式(II):R5O−[(C3H6O)a,(C2H4O)b]−R6で表される化合物:0.01〜50質量%を含むことを特徴とする感光性樹脂組成物。

(もっと読む)

インクジェットヘッドの位置合わせ方法

【課題】インクジェットヘッド及び光学装置を用いて容易でかつ正確にマルチノズルヘッドを位置合わせすることができるインクジェットヘッドの位置合わせ方法を提供する。

【解決手段】ノズル測定カメラを用いて第1ノズルの位置を認識する工程と、上記ノズル測定カメラを水平方向に移動させて第2ノズルの位置を認識する工程と、上記第1ノズルと第2ノズルとの間のチルティング角を算出する工程と、上記チルティング角に応じて上記インクジェットヘッドを回転させる工程と、を含む、複数のノズルが形成されたインクジェットヘッドの位置合わせ方法である。

(もっと読む)

検査・補修装置

【課題】回路パターンが付された基板の検査ないし補修の工数及びコストの削減を図る。

【解決手段】基板9を配置するためのステージ1と、ステージ1上に配置された基板9を撮像する撮像手段2と、基板9に本来付される回路パターンのデータを記憶するパターン記憶手段8と、撮像手段2で得た画像データをパターン記憶手段8に記憶している回路パターンのデータと比較して基板9の不良部を検出しその位置座標を得る不良検出手段6と、ステージ1上に配置された基板9に対して相対移動可能かつ基板9に付された回路パターンを補修可能な補修手段3と、不良検出手段6で得た位置座標に対応する箇所に補修手段3を移動させて不良部の補修を実行させる制御手段7とを具備する検査・補修装置を構成した。

(もっと読む)

次世代型スクリーン印刷システム

本発明の実施形態は、より高いシステムスループット、改善されたシステム動作可能時間及び改善されたデバイス歩留まり性能を有する多重スクリーン印刷チャンバ処理システムを使用して、処理済みの基板での再現性があり且つ正確なスクリーン印刷処理を維持しながら基板を処理するための装置及び方法を提供する。一実施形態において、多重スクリーン印刷チャンバ処理システムは、結晶シリコン太陽電池製造ラインの一部においてスクリーン印刷処理を実行するように構成されており、この製造ラインにおいて、基板は所望の材料でパターン化され、次に続く1つ以上の処理チャンバにおいて処理される。  (もっと読む)

(もっと読む)

熱伝導性基板とその製造方法

【課題】回路形成用導体を確実に位置決めすることができる熱伝導性基板とその製造方法を提供することを目的とするものである。

【解決手段】回路形成用導体2と、この回路形成用導体2の一部が独立してなる浮島6と、これらを位置決め保持する繋ぎ桟5とを、放熱用金属板7上のシート状の熱硬化樹脂組成物1に埋め込んで一体形成した熱伝導性基板であって、前記繋ぎ桟5の両側に凹状の空間8を設ける、あるいは前記繋ぎ桟5の一部または全部を薄く形成する、あるいは前記回路形成用導体2と前記浮島6との間に形成した貫通溝3に接着剤20を埋め込む、ことで回路形成用導体2や浮島6を確実に位置決めする。

(もっと読む)

プリント基板の製造方法及びプリント基板

【課題】従来のドリルによるスタブ除去加工(バックドリル加工)には複雑な検出パターンを必要としたが、それを簡便なテストパターンで行うことができるようにする。

【解決手段】予め該多層プリント基板に内層の深さを検出するための、少なくとも一部が互いに重ならないようにした複数のテストパターン層3、4と、表面導体層2を設け、表面導体層2とテストパターン層3、4の間に電圧を印加しておき、まず、選ばれたテストパターン層3に向かって、バックドリル加工を行うドリル7でもって穴明け加工を行って、該テストパターン層3に接触した時に生ずる電流によって検出してその層の深さ(D1)を測定し、次に、もう一方のテストパターン層4に向かって、該ドリル7でもって穴明け加工を行って深さ(D2)を測定し、該D1とD2を平均した深さを基準として該導体配線層10aの手前まで該ドリル7にて加工する。

(もっと読む)

プリント配線板の製造方法

【課題】 プリント配線板の製造プロセス全体に対してプロセス整合性の良好な方法によって、簡易かつ確実に配線の高さの均一化を達成することを可能としたプリント配線板の製造方法を提供する。

【解決手段】 基板1に導体金属3からなる配線2を形成してなるプリント配線板の製造方法であって、前記導体金属3を、所望のパターンの位置に、当該プリント配線板の完成時の配線高さとして設定された高さ以上の高さに析出させる工程と、前記析出させた導体金属3の高さをエッチングによって均一な高さに揃えて、前記導体金属3を前記完成時の配線高さを有する配線2とする工程とを備えている。

(もっと読む)

印刷方法および印刷装置

【課題】反りを持ったプリント基板等へストレスを与えずに、精度よく再現性高く印刷できるようにする。

【解決手段】マスク3は若干のたるみをもってマスク枠4に固着されている。マスク枠4は、ベース7上にガイドピン7bに位置決めされて載置され、ベース7の側面に固定されたクランプ機構5によりクランプされる。その際に、クランプ機構5の先端部に設置された押圧弾性部材6がマスクの上面を押圧し、そのたわみを除去する。基板1は2上にガイドピン2aに位置決めされて載置される。印刷時には、ステージ2が上昇して基板1の上面がマスク面に接触する。その状態でスキージ(図示なし)を走行させて印刷を行う。その際、基板にマスクが密着した状態で印刷が行われる。

(もっと読む)

基板の位置決め方法

【課題】 正確な位置決めを実行することが可能な基板の位置決め方法を提供する。

【解決手段】 印刷版のアライメントマークの位置を測定する第1測定工程と、基板のアライメントマークの位置を測定する第2測定工程と、基板の表面にアライメントマークのパターンを転写する転写工程と、転写されたアライメントマークのパターンの位置を測定する第3測定工程と、第2測定工程で測定したアライメントマークの位置と、第3測定工程で測定したパターンの位置とが一致するように、テーブルを移動させる第1位置決め工程と、次にパターンの転写に使用すべき印刷版のアライメントマークの位置を測定する版交換後測定工程と、第1測定工程で測定されたアライメントマークの位置と版交換後測定工程で測定されたアライメントマークの位置とに基づいてテーブルを移動させる版交換後位置決め工程とを備える。

(もっと読む)

位置合わせ方法およびスクリーン印刷装置

【課題】マスクシートに対する基板重装時の位置合わせを長期的に高い精度で行う。

【解決手段】印刷装置は、マスクシート25と、移動可能な印刷ステージ3と、マスク認識カメラ41および基板認識カメラ42を備えたカメラヘッド40と、これらを制御するコントローラとを有する。コントローラは、基板認識カメラ42を用いて基板Wのマーク認識を実施するとともに、同じマスクシートが使用されている期間中は、定期的にマスク認識カメラ41を用いてマスクシート25のマーク認識を複数回実施すべくカメラヘッド40を駆動制御する。また、コントローラは、基板Wをマスクシート25に重装すべく、マスクシート25のマーク認識により取得した最新のマスク位置情報と基板の基板位置情報とに基づきマスクシート25と基板Wとの位置ずれに応じた補正量を求め、この補正量に基づき印刷ステージ3を駆動制御する。

(もっと読む)

スクリーン印刷装置

【課題】クリーニングぺーパの供給・回収を行うペーパ供給・回収機構の構造を簡略化することが可能なスクリーン印刷装置を提供することを目的とする。

【解決手段】クリーニングペーパをマスクプレートの下面に押しつけてクリーニングするクリーニング機構を有するスクリーン印刷装置において、クリーニングペーパ23をマスクプレート12に押し付けて行うクリーニング動作時に、クリーニングヘッド21を、水平方向に対して所定の仰角をなす斜め方向上昇させることにより、クリーニングヘッド21に設けられた第1のクランプ面21cと、クランプ部材38に設けられた第2のクランプ面38bとの間にクリーニングペーパ23を挟み込んで固定し、クリーニングペーパ23の弛みを防止する。これにより、クリーニングぺーパ23の供給・回収を行うペーパ供給・回収機構の構造を簡略化することができる。

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】多品種の基板を対象として、マスクプレートの交換に付随する作業を簡略化するとともに位置合わせ精度を担保可能なスクリーン印刷装置およびスクリーン印刷方法を提供することを目的とする。

【解決手段】マスクプレートに基板を当接させてスキージングを行うことにより基板にペーストを印刷するスクリーン印刷装置において、Y方向に配設されたマスクホルダ23にマスクプレートを保持させてY方向の位置合わせを行う際に、ヘッドY軸移動機構20によってY方向に移動自在なカメラヘッドユニット17にマスクプレートのホルダ枠を合わせるための位置合わせマークを設けておき、カメラヘッドユニット17を予め計算されたマスク端面位置まで移動させた状態で、マスク枠の端面を位置合わせマークに目視で位置合わせしてマスクプレートをマスクホルダ23に固定する。

(もっと読む)

1 - 20 / 33

[ Back to top ]