Fターム[5E346AA22]の内容

多層プリント配線板の製造 (97,916) | 多層の形状、構造 (21,562) | 基板と基板・層相互の形状、構造が特定されたもの (1,912) | 基板と基板 (1,426)

Fターム[5E346AA22]の下位に属するFターム

誘電性に関するもの (87)

収縮性に関するもの (162)

熱膨張性に関するもの (181)

Fターム[5E346AA22]に分類される特許

41 - 60 / 996

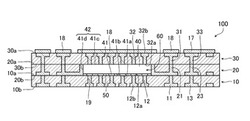

部品内蔵プリント基板及びその製造方法

【課題】低背化を可能としつつ放熱性を向上させる。

【解決手段】部品内蔵多層プリント基板100は、第1〜第3の樹脂基材10〜30を積層し、電子部品40をキャビティ60内に内蔵してなる。電子部品40の電極41及びスルーホール電極12の電極12aは直接接合され、各樹脂基材10〜30に形成された各配線等はそれぞれ基材の両面から突出せずに基材内に埋め込まれた状態で形成される。キャビティ60内に内蔵された電子部品40の非回路面42は、放熱用配線21及び放熱用ビア32と接触している。このため、低背化を図ることができ、高密度実装が可能となり、放熱性を向上させることができる。

(もっと読む)

部品内蔵基板およびその製造方法

【課題】本発明の部品内蔵基板は、伝送特性を向上するとともに、設計の自由度を向上することを目的とする。また、本発明の部品内蔵基板の製造方法は、半導体素子の一方の面側から他方の面側への導通を得る構造を容易に形成することを目的とする。

【解決手段】本発明に係る部品内蔵基板1は、第一配線基板10の一方の面10b上に半導体素子40を搭載し、半導体素子40は、半導体素子40の内部と電気的接続を行う第一電極パッド41と、半導体素子40の内部とは電気的に独立した貫通電極42と、を備えたことを特徴とする。

(もっと読む)

プリント配線板の製造方法

【課題】プリント配線板のコスト低減を図ることができるプリント配線板の製造方法を提供する。

【解決手段】プリント配線板の製造方法は、第1の粗化面211を有する絶縁層21と、第1の粗化面211に密着した第2の粗化面221を有し、絶縁層21に積層された導電層22と、を有する積層板20を準備する第1の工程S10と、所定の厚さt0の導電層22が残るように、導電層22をエッチングする第2の工程S20と、導電層22上にレジスト層23を形成する第3の工程S30と、導電層22を給電層として利用して、導電層22においてレジスト層23から露出している領域222上にめっき層24を形成する第4の工程S40と、導電層22上からレジスト層23を除去する第5の工程S50と、導電層22においてめっき層24から露出している領域223を除去する第6の工程S60と、を備えている。

(もっと読む)

配線基板及びその製造方法、半導体装置

【課題】シリコン層又はガラス層とコア基板とをバンプを介在させないで接続した配線基板及びその製造方法、並びに前記配線基板を有する半導体装置を提供すること。

【解決手段】本配線基板は、絶縁性基材の一方の面から他方の面に貫通する複数の線状導体を備えたコア基板と、前記一方の面側及び前記他方の面側の少なくとも一面側に接合されたシリコン層と、前記シリコン層を貫通する貫通配線と、を有し、前記貫通配線は、バンプを介さずに前記線状導体と電気的に接続されており、1つの前記貫通配線の端部に対して、複数の前記線状導体が電気的に接続されている。

(もっと読む)

積層板の製造方法

【課題】表面平滑性に優れた積層板を安定的に生産することができる、積層板の製造方法を提供する。

【解決手段】片面または両面に回路形成面(103)を有するコア層(102)の回路形成面(103)に、加熱加圧下、熱硬化性樹脂を含む樹脂組成物により形成されたビルドアップ用プリプレグ(200)をラミネートして積層体を得るラミネート工程と、ラミネートしたビルドアップ用プリプレグ(200)の表面を平滑化する平滑化工程とを連続的におこない、その後、積層体を加熱して、熱硬化性樹脂の硬化をさらに進行させる硬化工程とをおこなう積層板(100)の製造方法であって、ラミネート工程を完了した段階における前記ビルドアップ用プリプレグ(200)の動的粘弾性試験による、測定範囲50〜200℃、昇温速度3℃/min、周波数62.83rad/secでの複素動的粘度の極小値をη1としたとき、η1が20Pa・s以上300Pa・s以下である。

(もっと読む)

フレキシブルプリント配線板およびその製造方法

【課題】吸湿リフロー耐性の大幅な向上を図ることにより、各配線基板の層間剥離の発生を抑制できるフレキシブルプリント配線板、およびその製造方法を提供する。

【解決手段】絶縁層と、絶縁層の一方の面上に形成された導電回路と、導電回路に電気的に接続され絶縁層を貫通する層間導通部と、を有する配線基板を2枚以上積層したフレキシブルプリント配線板1において、複数の配線基板は、防湿機能を有するバリア層15を備えた第一外層配線基板10(特定の配線基板)を含むことを特徴とする

(もっと読む)

素子内蔵配線基板、及びその製造方法

【課題】少なくとも一対の配線層と、この一対の配線層間に配設された絶縁層とからなる配線基板中に、MEMSやSAWフィルタなどの機能性素子をその機能面の機能を劣化させない状態で埋設してなる新規な構造の素子内蔵配線基板を安価に提供する。

【解決方法】相対向して配置される一対の第1の配線層及び第2の配線層と、前記第1の配線層及び前記第2の配線層間に配設されてなる絶縁層と、前記絶縁層内に配設されるとともに、前記第1の配線層に実装されてなる中空形成部材と、前記中空形成部材内に収容されるとともに、前記第1の配線層に実装されてなる機能性素子と、を具えるようにして、素子内蔵配線基板を構成する。

(もっと読む)

配線基板の製造方法

【課題】複数の絶縁層と該絶縁層の間に形成された配線層とを交互に積層した配線基板において、上記配線層を構成する隣接する配線導体同士の間に絶縁材の樹脂が隙間なく充填され、且つ配線導体の位置ズレやこれに伴う変形や断線などの不具合を皆無とした配線基板の製造方法を提供する。

【解決手段】熱硬化性樹脂からなるベース絶縁層1と、該ベース絶縁層1の表面および裏面に形成された熱可塑性樹脂からなる接着層2a,2bとを含む絶縁層3と、上記ベース絶縁層1の表面側における接着層2aの上に形成され、厚みが5μm超である複数の配線導体4からなり且つ隣接する配線導体4同士の間隔が100μm以下の配線層4と、を交互に積層してなる配線基板の製造方法であって、上記配線層4において隣接する配線導体4同士の隙間6に硬化性樹脂9aを充填する工程と、充填された硬化性樹脂9aを硬化処理する工程と、を含む、配線基板の製造方法。

(もっと読む)

回路基板の製造方法

【課題】従来の回路基板の製造方法では、電気的な接続の確実性を高めることが困難である。

【解決手段】金属粒子を含む液状体をグリーンシートに塗布することによって、前記グリーンシートに前記液状体で回路パターンを描画する描画パターン形成工程S3と、複数の前記グリーンシートを重ねて積層体を形成する積層工程S4と、前記積層体を加圧する加圧工程S5と、前記積層体から露呈している前記回路パターンの一部に、金属粒子を含む液状体を重ねて塗布することによって、前記積層体から突出する突パターンを形成する突パターン形成工程S6と、前記積層体を焼成する焼成工程S7と、を有する、ことを特徴とする回路基板の製造方法。

(もっと読む)

導電性バンプ付き基板シートの製造装置、製造方法およびメタルマスク版

【課題】基板シートの表面に導電性ペーストを塗工する工程の回数を減少させることができ、このため導電性バンプ付き基板シートの製造時間を短縮することができる導電性バンプ付き基板シートの製造装置および製造方法、ならびにメタルマスク版を提供する。

【解決手段】メタルマスク版32における各貫通穴について、印刷定盤30上の基板シート10側の開口の直径が、スキージ36側の開口の直径よりも大きくなっている。

(もっと読む)

積層回路基板の製造方法及び積層回路基板

【課題】複数の配線基板を、プリプレグをはさんで貼り合わせる積層回路基板の製造方法に於いて、それぞれの配線基板のランド間の接続信頼性を高めること。

【解決手段】鍍金スルーホール及びベタパターンが形成された第1の回路基板の表面に、前記鍍金スルーホールに到達する第1の孔及び前記ベタパターンに到達する第2の孔を有するプリプレグを形成する工程と、前記第1の孔内に導電性ペーストを充填する工程と、前記プリプレグを介して前記第1の回路基板に第2の回路基板を加圧する工程と、を有することを特徴とする積層回路基板の製造方法。

(もっと読む)

部品内蔵基板

【課題】内部の部品の配置密度をさらに向上できる部品内蔵基板を提供すること。

【解決手段】第1の面と該第1の面に対向する第2の面とを有する板状絶縁層と、棒状の形状を有して該棒状の形状の少なくとも両端面がそれぞれ電極面とされた構造を備え、両端面のうちの一方の端面が第1の面に対向しかつ両端面のうちの他方の端面が第2の面に対向するように、板状絶縁層の厚み方向の内部に配置された部品と、板状絶縁層の第1の面上に設けられた第1の配線パターンと、第1の配線パターンと部品の一方の端面の側の電極面とを電気的に接続する第1の接続部材と、板状絶縁層の第2の面上に設けられた第2の配線パターンと、板状絶縁層の厚み方向の一部を貫通して、第2の配線パターンと部品の他方の端面の側の電極面とを電気的に接続する第2の接続部材とを具備する。

(もっと読む)

部品内蔵配線板

【課題】信頼性の高い部品埋め込み構造を有した部品内蔵配線板を提供すること。

【解決手段】一定の名目粒径が規定されている無機材料フィラーを含有する板状絶縁層と、

板状絶縁層の板広がり方向に一致した層として形成されている配線パターンと、端子を有し、該端子のいずれか一面が配線パターンの面と対向するような姿勢で、板状絶縁層の厚み内部に該板状絶縁層に密着して埋め込まれた部品と、部品の端子の一面と配線パターンの面との間を電気的、機械的に接続するように設けられた、高融点金属の粒子の種部と、該種部を覆った、高融点金属とすずとの複数元素系相部とを含有した融点上昇型のはんだで形成された部材である接続部材と、を具備し、接続部材が、部品と配線パターンとの離間距離を、板状絶縁層の無機材料フィラーの名目粒径より小さくするような厚みで、かつ、部品の端子の一面と配線パターンの面との間からはみ出さない形状で形成されている。

(もっと読む)

セラミックス回路基板の製造方法

【課題】製造過程の早い段階で簡便かつ高精度に回路パターンの不良の有無を検出することにより製造歩留まりの向上を図ったセラミックス回路基板の製造方法を提供する。

【解決手段】セラミックスグリーンシートに貫通孔を形成する工程と、セラミックスグリーンシートの貫通孔に導体ペーストを充填する工程と、セラミックスグリーンシートに導体ペーストによる回路パターンを印刷する工程と、各工程を経たセラミックスグリーンシートを単層または積層体として焼成する工程とを有し、各工程をロット単位で行うセラミックス回路基板の製造方法において、回路パターンを印刷する工程を、ロット毎に予め所定の枚数に対してそれぞれ回路パターンとこれを直列に接続する補助パターンを印刷して導通検査を実施し、該導通検査の結果に基づいて前記ロット単位で行うことを特徴とする、セラミックス回路基板の製造方法。

(もっと読む)

配線基板の製造方法および配線基板

【課題】凹部の周囲の上面の電極の傾きを低減できる配線基板の製造方法および配線基板を提供する。

【解決手段】配線基板の製造方法は、第1のセラミックグリーンシート1および第2のセラミックグリーンシート2を準備する工程と、低収縮部材3を設ける工程と、第1のセラミックグリーンシート1の上面に、第2のセラミックグリーンシート2を積層して積層体7を作製する工程と、積層体7を焼成する工程とを具備する。第1のセラミックグリーンシート1は第1の貫通孔1aを、第2のセラミックグリーンシート2は第1の貫通孔1aより小さな第2の貫通孔2aを有する。低収縮部材3は第1のセラミックグリーンシート1より焼成収縮率が小さく、第1の貫通孔1aに設けられる。積層体7は、第1のセラミックグリーンシート1の上面に、第1の貫通孔1aと第2の貫通孔2aとが重なるよう、第2のセラミックグリーンシート2を積層して作製される。

(もっと読む)

部品内蔵配線板の製造方法、部品内蔵配線板

【課題】内蔵の電気/電子部品周りに樹脂が満たされており、かつ、機械的、電気的な信頼性を向上できる部品内蔵配線板の製造方法およびその部品内蔵配線板を提供すること。

【解決手段】第1の絶縁層上に設けられた配線パターン上に電気/電子部品を電気的、機械的に接続し、第2の絶縁層を介して第1の絶縁層上に積層されるべき、補強材を含有した第3の絶縁層の電気/電子部品に対応する位置に開口を形成し、この第3の絶縁層上に第2の絶縁層とすべき、補強材を含有したプリプレグを積層し、この積層後の配線板素材が有するプリプレグの、第3の絶縁層の開口に重なる位置の補強材に切れ目を形成し、第1の絶縁層の配線パターンが存在する側の面上に、電気/電子部品に対応して開口および切れ目が位置するように配線板素材を、プリプレグの側を第1の絶縁層に対向させて配置し、さらに配線板素材の第3の絶縁層上に第4の絶縁層を配置し、積層、一体化する。

(もっと読む)

積層セラミック電子部品の製造方法

【課題】 セラミックグリーンシートに複数の導電ビアを近接して形成することができる、積層セラミック電子部品の製造方法を提供する。

【解決手段】 本発明の積層セラミック電子部品の製造方法は、キャリアフィルム準備工程と、セラミックグリーンシート形成工程と、貫通孔を形成する貫通孔形成工程と、導電物質充填工程と、キャリアフィルム剥離工程と、セラミック積層体形成工程と、セラミック積層体焼成工程を順に備え、貫通孔形成工程は、少なくとも、第1回目と第2回目の貫通孔形成工程を備え、第1回目の貫通孔形成工程におけるレーザ光の照射の総エネルギーが、第2回目の貫通孔形成工程におけるレーザ光の照射の総エネルギーよりも小さくなるようにした。

(もっと読む)

フレキシブルプリント回路及びその製造方法

【課題】熱硬化型接着剤を層間接着剤として用い、ある特定の特性インピーダンスの配線基板をより細い回路幅にて低コストで実現し、高密度化が可能であり高周波特性に優れたフレキシブルプリント回路を実現する。

【解決手段】フレキシブルプリント回路100は、第1及び第2の単位基板1,2を、面11aと面21bとが対向するように配置し、間にエポキシ系の熱硬化型接着剤を塗布等して接着剤層30を形成した上で熱圧着して形成される。熱硬化型接着剤の硬化温度は、第1及び第2の絶縁層13,23の融点よりも低い温度に設定される。信号伝送回路12は内層側に配置され、外層側にある第1及び第2の導電層13,23に挟まれた構造を実現する。ある特定の特性インピーダンスを実現する場合、接着剤層30に液晶ポリマーを用いたものと比べて回路幅を細くして、高密度化を実現することができる。

(もっと読む)

部品内蔵モジュール、および部品内蔵モジュールの製造方法

【課題】電気的な接続不良の原因となり得るビア流れを抑制することが可能な、部品内蔵モジュール、および部品内蔵モジュールの製造方法を提供する。

【解決手段】導電性ペーストが充填されたビアホール402と、電子部品404が内蔵されるキャビティ403と、調整用空隙405と、を、樹脂を含むシート部材401に形成する形成ステップと、基板にシート部材401を当接させて熱プレスを行う熱プレスステップと、を備え、形成ステップにおいて形成される調整用空隙405は、電子部品404に向かう、ビアホール402近傍での熱プレス時における樹脂の流動ベクトルEaが、調整用空隙405に向かう、ビアホール402近傍での熱プレス時における樹脂の流動ベクトルEbによって打ち消されるように形成される、部品内蔵モジュールの製造方法である。

(もっと読む)

多層回路モジュール

【課題】従来のようにICチップやその周りの配線を覆う接地電極パターンを新たに形成することなく、他の電子回路部品の誤動作や特性劣化などを引き起こすようなICチップからの輻射ノイズを抑制することが可能な多層回路モジュールを提供する。

【解決手段】複数の誘電体層を積層してなるコア基板6と、コア基板に少なくとも一部が埋設されるような態様で搭載されたICチップ4と、磁性体基板を素体としてその内部にコイル素子L1,L2が形成されてなるインダクタ基板31とを備え、インダクタ基板31が、平面視したときに、ICチップを覆うような態様でコア基板の表面に搭載された構成とする。

ICチップとインダクタ基板とを電気的に接続する配線が、平面視したときに、インダクタ基板の投影範囲内に収まるように引き回された構成とする。

ICチップがコア基板の内部に埋設された構成とする。

(もっと読む)

41 - 60 / 996

[ Back to top ]