Fターム[5F033KK18]の内容

半導体集積回路装置の内部配線 (234,551) | 層間接続の下層配線層の材料 (17,020) | 金属及びその合金(シリサイドを除く) (9,842) | 高融点金属 (3,578) | Ti (1,040)

Fターム[5F033KK18]に分類される特許

121 - 140 / 1,040

半導体装置及びその製造方法

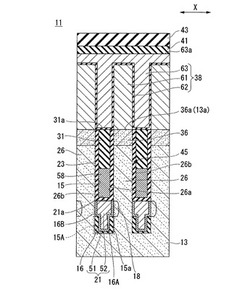

【課題】本発明は、微細化された埋め込みビット線を容易に形成可能であると共に、埋め込みビット線の抵抗値を低くすることで高性能化を実現可能な半導体装置及びその製造方法を提供することを課題とする。

【解決手段】半導体基板13の主面13aに形成された第1の溝15と、第1の溝15の底面15a、及び第1の溝15の底部15Aに位置するピラー26の側壁面26a,26bに設けられ、側壁面26aを露出する第1の開口部16A、及び側壁面26bを露出する第2の開口部16Bを有した絶縁膜16と、第1の開口部16Aから露出された側壁面26aに形成された半導体基板と反対導電型の下部不純物拡散領域18と、絶縁膜16を介して、第1の溝15の底部15Aに設けられ、第1及び第2の開口部16A,16Bを埋め込むと共に、下部不純物拡散領域18及び側壁面26bと接触し、かつ金属膜よりなる埋め込みビット線21と、を有する。

(もっと読む)

液晶表示装置

【課題】ソース配線とゲート配線とが製造工程中の静電気によるショートを防止すること

が可能な液晶表示装置の素子構造を提供することを目的とする。

【解決手段】ソース配線が第1の半導体層、第2の半導体層、及び導電層によって構成さ

れる。そして、ソース配線とゲート配線の交差部において、ソース配線の端部の導電層を

除去して、半導体層がはみ出した形状とする。なお、ゲート配線、第1の半導体層、第2

の半導体層、及び導電層の材料はTFTを形成するために用いた材料と同一の材料からな

る。

(もっと読む)

半導体基板の製造方法

【課題】ビア配孔内に形成したカーボンナノチューブを埋め込む埋め込み膜が基板に均一に形成されないため基板の平坦化処理工程において層間絶縁膜が不均一に研磨されて、下層配線と上部電極がビア配線以外で電気的につながってしまう場合が発生する。

【解決手段】半導体基板における層間絶縁膜内のビアホール内にカーボンナノチューブを形成した後、基板全体をフッ化処理することにより、カーボンナノチューブが存在するビアホールにのみ埋め込み膜が形成され、その後に基板全体の平坦化処理のために基板を研磨する工程において、層間絶縁膜が局所的に研磨されることを防止する。

(もっと読む)

半導体装置およびその製造方法

【課題】より低コストで、より信頼性の高いMIMキャパシタを有する、より信頼性の高い半導体装置、およびその製造方法を提供する。

【解決手段】本製造方法は、半導体基板SUBを準備する工程と、半導体基板SUBの一方の主表面上に、アルミニウム層AC1を有する第1の金属電極LEL1と、第1の金属電極LEL1上の誘電体層DECと、誘電体層DEC上の第2の金属電極UELとを形成する工程とを備える。第1の金属電極LEL1を形成する工程においては、表面がRmax<80nm、Rms<10nm、Ra<9nmの関係を満たすように、アルミニウム層AC1が形成される。第1の金属電極LEL1を形成する工程には、少なくとも1層の第1のバリア層T1を形成する工程と、第1のバリア層T1上に、アルミニウム層AC1を形成する工程と、アルミニウム層AC1を構成する結晶を再結晶化する工程とを含んでいる。

(もっと読む)

カーボンナノチューブ配線の製造方法

【課題】配線構造における電気特性の向上を図る。

【解決手段】カーボンナノチューブ配線の製造方法は、第1導電層200上に、絶縁膜18を形成し、前記絶縁膜内に、前記絶縁膜を貫通するホール40を形成し、前記ホール内の底面の前記第1導電層上および前記ホール内の側面の前記絶縁膜上に、触媒下地膜19を形成し、前記ホール内の側面の前記触媒下地膜上に、触媒不活性膜20を形成し、前記ホール内の底面の前記触媒下地膜上および前記ホール内の側面の前記触媒不活性膜上に、触媒膜21を形成し、前記ホール内の底面の前記触媒膜上から複数のカーボンナノチューブ22を成長させる。

(もっと読む)

半導体装置および半導体装置の製造方法

【課題】MRAMにおいては、書き込み電流の低減やディスターブ回避を目的に、書き込みに使用する配線を強磁性体膜で覆うクラッド配線構造がよく用いられている。また、高信頼性製品の信頼性確保のためCu配線中に微量のAlを添加するCuAl配線が広く使用されている。MRAMも高信頼性製品に搭載される可能性が高く、信頼性は重要である。しかし、クラッド配線は、もともと配線抵抗が高いCuAl配線の配線抵抗を更に上昇させるというデメリットがあるため、両方の技術を同時に使用すると配線抵抗のスペックを満たさなくなる可能性が高い。

【解決手段】本願発明は、多層銅埋め込み配線を有する半導体装置において、MRAMメモリセルマトリクス領域を構成する複数の銅埋め込みクラッド配線の銅配線膜を比較的純粋な銅で構成し、これらの配線層よりも下層の銅埋め込み非クラッド配線の銅配線膜を、Alを添加したCuAl配線膜とするものである。

(もっと読む)

配線構造体、半導体素子、配線基板、表示用パネル及び表示装置

【課題】 酸化物電極との良好な接続を行うことや、絶縁膜等との界面で生じる相互拡散を抑制することができ、かつ製造工程の低コスト化を図ることができる配線構造体、それを用いた半導体素子、配線基板、表示用パネル及び表示装置を提供する。

【解決手段】 アルミニウム層、銅層及び銅合金層からなる群より選択される少なくとも1つの層と、アルミニウム合金層とを含む2層以上の積層体であり、該アルミニウム合金層が表層に配置されている配線構造体である。これにより、液晶表示装置等において、酸化物電極と配線との接続部で酸化膜が形成されず、良好な接続を行うことができる。

(もっと読む)

半導体装置及び半導体装置の製造方法

【課題】ビアに位置ずれが生じても、ビアがエアギャップにつながることを抑制できるようにする。

【解決手段】複数の配線240は例えばCu配線であり、互いに平行に延伸している。側壁絶縁膜212は、複数の配線240それぞれの側壁に形成されている。エアギャップは、複数の配線240それぞれの相互間に形成され、複数の側壁絶縁膜212の間に位置している。絶縁膜302は、複数の配線240上、複数の側壁絶縁膜212上、およびエアギャップ214上に形成されている。ビア344は絶縁膜302を貫通しており、いずれかの配線240に接続している。そして側壁絶縁膜212は、絶縁膜302がエッチングされる条件では絶縁膜302よりエッチングレートが低い材料により形成されている。

(もっと読む)

半導体装置の製造方法および半導体装置

【課題】半導体装置の信頼性を向上させる。

【解決手段】複数のゲート電極3bを覆うように窒化シリコン膜(第1絶縁膜)5を形成した後、オゾンTEOS膜(第1酸化シリコン膜)6、プラズマTEOS膜(第2酸化シリコン膜)を順次積層する。ここで、オゾンTEOS膜6を積層後、プラズマTEOS膜を積層する前に、窒化シリコン膜5をCMPストッパ膜として、CMP法により研磨する。これにより、プラズマTEOS膜の膜厚を均一化させることができるので、半導体装置の信頼性を向上させることができる。

(もっと読む)

半導体装置の製造方法

【課題】CMP法による研磨のばらつきを抑制できる半導体装置の製造方法を提供する。

【解決手段】ウェハ1の周辺領域2の第3層間絶縁膜に、ダミーパターン41を形成する。ダミーパターン41は、ウェハ1の接線及び法線に交差する斜パターン42と、斜パターン42に連結され、ウェハ1の周方向に延びる分離パターン43とを有する。配線溝に導電性材料を埋め込んだ後に、CMP法により余分な導電性材料を除去するときは、ダミーパターン41に形成された溝を通って研磨剤が分散されるので、導電性材料や第3層間絶縁膜の研磨量が均一になる。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の配線間容量を低減する。

【解決手段】半導体装置の製造方法は、基板の上方に絶縁膜を形成する工程と、絶縁膜を貫通する第1の溝及び絶縁膜の内部で終端する第2の溝を絶縁膜に形成する工程と、絶縁膜の内部で終端する配線溝を絶縁膜に形成する工程と、第1の溝の表面及び配線溝の表面に第1の金属膜を形成するともに、第2の溝の上方を覆うように第1の金属膜を形成する工程と、第1の溝及び配線溝に第2の金属膜を埋め込む工程と、を備える。

(もっと読む)

半導体装置及びその製造方法

【課題】基板に形成されたビアホール内のメタライズを改善すること。

【解決手段】本半導体装置の製造方法は、SiCを材料とする基板10を備える半導体装置100の製造方法であって、フッ化炭素を含むエッチングガス及びマスク14を用いて基板10の裏面をエッチングし、基板10の裏面から表面に向かって開口面積が次第に小さくなるテーパ形状を有する第1領域22を形成する第1工程と、次いで、フッ化硫黄を含むエッチングガス及びマスク14を用いて第1領域22の内側をエッチングし、第2領域24を形成する第2工程とを有し、基板10の表面に対する第2領域24の内壁面の傾斜角は、基板10の表面に対する第1領域22の内壁面の傾斜角より大きいことを特徴とする。

(もっと読む)

半導体装置、及び半導体装置の作製方法

【課題】半導体素子の特性を損なうことなく微細化に伴うコンタクト不良を低減した、電気的特性の良好な半導体装置を提供する。またこのような半導体装置の作製方法を提供する。

【解決手段】半導体層と電気的に接続する金属、又は金属化合物からなる下部電極を設け、この下部電極の一部が露出するように層間絶縁層に形成されたコンタクトホール内に、接続電極となる導電性シリコンウィスカーを形成する。その後、導電性シリコンウィスカーと電気的に接続する上部電極を形成すればよい。またこのように作製したコンタクトを用いて半導体装置を作製すればよい。

(もっと読む)

薄膜トランジスタ表示板の製造方法

【課題】エッチング工程時に銅が露出して不純物が発生することを最小化できる薄膜トランジスタ表示板の製造方法を提供する。

【解決手段】絶縁基板の上にゲート線124、ゲート絶縁膜140、第1非晶質シリコン膜154、第2非晶質シリコン膜164、第1金属膜174a、及び第2金属膜174bを順次形成する段階と、第2金属膜174bの上に第1部分と第1部分より厚さの厚い第2部分とを有する感光膜パターン52を形成する段階と、感光膜パターン52をマスクとして第2金属膜174b及び第1金属膜174aをエッチングして、第2金属パターン及び第1金属パターンを形成する段階と、第2金属パターンにSF6気体またはSF6とHeの混合気体で前処理する段階とを含む。

(もっと読む)

半導体装置

【課題】作製プロセスに起因する特性劣化を生ぜず、ボンディングパッドの電位変化による特性変化を受け難い小型化した半導体装置を提供する。

【解決手段】半導体装置10は、アクティブ領域12と、アクティブ領域12を覆う第1の絶縁層13と、第1の絶縁層13上に形成されるフローティング導体14と、第1の絶縁層13上およびフローティング導体14上に形成される第2の絶縁層15と、第2の絶縁層17上に形成されたボンディングパッド18と、アクティブ領域12とボンディングパッド18を電気的に接続する導通ビア19,20と、を有する。

(もっと読む)

半導体装置及びその製造方法

【課題】基板に形成されたビアホール内のメタライズを改善すること。

【解決手段】本半導体装置の製造方法は、SiCを材料10とする基板を備える半導体装置の製造方法であって、フッ化炭素を含むエッチングガス及びマスク14を用いて基板10の裏面をエッチングし、基板10の表面から裏面に貫通するビアホール20を形成する工程を有し、ビアホール20成する工程は、基板10の裏面から表面に向かって開口断面積が次第に小さくなるテーパ形状を形成する工程であり、かつエッチング条件は、誘導結合プラズマ方式のドライエッチングを含み、ガス流量が、フッ化炭素=10〜200sccm、ガス圧力が、Press=0.1〜10.0Pa、誘導結合プラズマパワーが、ICP=100〜5000W、バイアスパワーが、Bias=10〜1000W、であることを特徴とする。

(もっと読む)

配線基板、半導体装置、及びそれらの作製方法

【課題】集積化が進む配線基板、又は半導体装置において、導通不良を軽減する。信頼性の高い配線基板、又は半導体装置を歩留まり良く作製する。

【解決手段】多層配線構造を有する配線基板、又は半導体装置において、該配線に用いる導電層の接続構造に曲面を有する導電層を用いる。周囲の絶縁層の除去によって露出された下層の導電層の先端部は曲面であり、下層の導電層上に積層する上層の導電層の被覆性を良好とすることができる。曲面な表面を有するレジストマスクを用いて導電層をエッチング加工することによって曲面な表面を有する導電層を形成する。

(もっと読む)

窒化物半導体装置

【課題】活性層の上に電極パッドを形成する場合に生じる問題を解決し、オン抵抗の上昇を抑えた窒化物半導体装置を実現できるようにする。

【解決手段】窒化物半導体装置は、活性領域102Aを有する窒化物半導体層積層体102と、活性領域の上に互いに間隔をおいて形成されたフィンガー状の第1の電極131及び第2の電極132とを備えている。第1の電極の上に接して第1の電極配線151が形成され、第2の電極の上に第2の電極配線152が接して形成されている。第1の電極配線及び第2の電極配線を覆うように第2の絶縁膜が形成され、第2の絶縁膜の上に第1の金属層161が形成されている。第1の金属層は、第2の絶縁膜を介して活性領域の上に形成され、第1の電極配線と接続されている。

(もっと読む)

半導体装置の作製方法

【課題】電気的特性が向上した、酸化物半導体を用いた半導体装置の作製方法を提供することを目的の一とする。

【解決手段】酸化物半導体膜と、酸化物半導体膜と重畳するゲート電極と、酸化物半導体膜と電気的に接続するソース電極およびドレイン電極と、を有する半導体装置の作製方法であって、酸化物半導体膜上に接して、酸化ガリウムを含む第1の絶縁膜を形成し、第1の絶縁膜上に接して第2の絶縁膜を形成し、第2の絶縁膜上にレジストマスクを形成し、第1の絶縁膜および第2の絶縁膜にドライエッチングを行ってコンタクトホールを形成し、レジストマスクを、酸素プラズマによるアッシングを用いて除去し、コンタクトホールを介して、ゲート電極、ソース電極またはドレイン電極のいずれか一または複数と電気的に接続される配線を形成する、半導体装置の作製方法である。

(もっと読む)

SiCの除去法

【課題】基板に形成されたカーバイドシリコン層の少なくとも露出された部分を除去するための方法を提供する。

【解決手段】カーバイドシリコン層45を酸素含有プラズマに曝すことにより、前記カーバイドシリコン層45の少なくとも露出された部分を酸化シリコン層に変換し、そして基板から前記酸化シリコン層を除去するステップからなる。

(もっと読む)

121 - 140 / 1,040

[ Back to top ]